经塑料包装的食品废弃物的处理装置及处理方法与流程

[0001]

本发明涉及用于有效地再利用经塑料包装的食品废弃物的食品废弃物的处理装置及处理方法。

背景技术:

[0002]

以往,将经塑料包装的食品废弃物的有机成分再利用于堆肥化等情况下,必须首先由人使用切割器等通过手工作业将塑料包装剥离,然后,仅将内容物的有机物分离。

[0003]

需要说明的是,以往,作为使食品废弃物的有机成分分解的技术,有专利文献1中记载的技术。

[0004]

现有技术文献

[0005]

专利文献

[0006]

专利文献1:日本特开2007-319738号公报

[0007]

专利文献2:日本专利第4153685号公报

技术实现要素:

[0008]

发明所要解决的课题

[0009]

但是,为了将食品废弃物再利用于堆肥化等,需要如下作业:预先将经包装的多个有机性废弃物各自分别通过手工作业将塑料包装材料剥离而仅采用内容物,该作业繁琐。

[0010]

本发明是鉴于上述的情况而做出的,其目的在于,提供:即使将由包装材料包装的有机物在被包装的状态下投入至减压发酵干燥装置,也会将其包装材料去除而仅得到有机干燥物的经塑料包装的食品废弃物的处理装置及处理方法。

[0011]

用于解决课题的手段

[0012]

为了达成前述目的,本发明涉及的经塑料包装的食品废弃物的处理装置特征在于,具备:减压发酵干燥装置,其将由塑料包装材料包装的食品废弃物在被包装的状态下收纳于密闭容器,在减压下边加热至规定的温度范围边进行搅拌,利用微生物仅将前述食品废弃物的有机成分进行微生物分解,并进行减容干燥;和分离装置,将前述经微生物分解的减容干燥物与未经微生物分解的包装材料分离。

[0013]

根据本发明,若将由塑料包装材料包装的食品废弃物在被包装的状态下收纳于密闭容器,则在密闭容器内,利用减压发酵干燥装置,食品废弃物的有机成分被微生物分解,从而得到经减容的干燥物。在该密闭容器中,混合存在有前述经减容的干燥物和未经微生物分解的包装材料,利用分离装置,减容干燥物与未经微生物分解的包装材料被各自分离,仅得到减容干燥物。因此,不必如以往那样重复通过手工作业从由塑料包装材料包装的多个食品废弃物将所述包装材料分别剥离的作业,可以免除麻烦。

[0014]

本发明中,优选具备:清洗破碎装置,其将前述经分离的包装材料用水清洗并且进行破碎;脱水装置,其对前述经清洗、破碎的包装材料进行脱水;和水分去除装置,其将水分从前述经脱水的包装材料中去除。利用该构成,对经分离的包装材料进行清洗并细小地破

碎、进而将水分去除,因此能够使经分离的包装材料成为尺寸小并且洁净的可再生利用的物质。

[0015]

本发明中,优选具备将混入至前述减容干燥物及包装材料的异物去除的异物筛选装置。利用该构成,能够通过异物筛选装置将混入至由减压发酵干燥装置得到的干燥物及经分离的包装材料的金属等异物容易地去除。

[0016]

本发明中,优选具备将利用前述脱水装置从包装材料中脱去的水中所含的残渣去除的筛装置。利用该构成,能够通过筛装置将从包装材料中脱去的水中所含的残渣去除从而使经脱水的水的排水处理容易。

[0017]

本发明中,利用前述筛装置去除了残渣的水优选由前述减压发酵干燥装置进行蒸发处理。利用该构成,可利用减压发酵干燥装置来实现去除了残渣的水的蒸发处理。该情况下,优选具备切换装置,其对下述操作进行切换:将去除了残渣的水供给至前述减压发酵干燥装置、或者供给至下水处理装置。利用该构成,在附近配备有下水处理装置时,能够将切换装置切换至下水处理装置侧,从而利用下水处理装置对去除了残渣的水进行排水处理。

[0018]

另外,本发明为经塑料包装的食品废弃物的处理方法,其特征在于,具备:减压发酵干燥工序,将由塑料包装材料包装的食品废弃物在被包装的状态下收纳于密闭容器,在减压下边加热至规定的温度范围边进行搅拌,利用微生物仅将前述食品废弃物的有机成分进行微生物分解,并进行减容干燥;和分离工序,将前述经微生物分解的减容干燥物与未经微生物分解的包装材料分离。利用这样的处理方法,可得到与上述经塑料包装的食品废弃物的处理装置同样的效果。

[0019]

发明的效果

[0020]

利用本发明涉及的经塑料包装的食品废弃物的处理装置及处理方法,仅通过将由塑料包装材料包装的食品废弃物在被包装的状态下收纳于密闭容器,利用减压发酵干燥装置,食品废弃物的有机成分被微生物分解,从而得到经减容的干燥物,并且与该干燥物混合存在的包装材料利用分离装置而与减容干燥物分离,因此仅得到减容干燥物。因此,可以不需要反复进行从经塑料包装的多个食品废弃物将包装材料各自通过手工作业剥离的作业,能够免除麻烦。

附图说明

[0021]

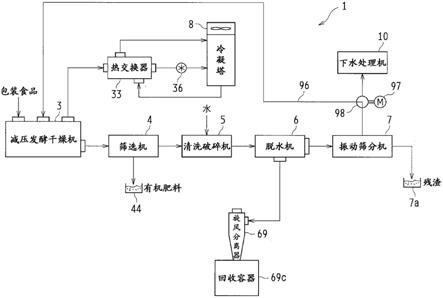

[图1]为示出本发明的实施方式涉及的经塑料包装的食品废弃物的处理装置的整体概略构成的框图。

[0022]

[图2]为示出该处理装置的投入装置、减压发酵干燥装置、筛选机、清洗破碎机等的主视图。

[0023]

[图3]为图2所示的处理装置的侧视图。

[0024]

[图4]为示意性地示出图1的处理装置中具备的减压发酵干燥装置的概略构成的图。

[0025]

[图5]为示出该处理装置中包括的筛选机的概略构成的主视图。

[0026]

[图6]为示出该处理装置中包括的清洗破碎机的内部构成的截面图。

[0027]

[图7]为示出该处理装置中包括的脱水机的内部构成的截面图。

[0028]

[图8]为示出该处理装置中包括的振动筛分机的内部构成的截面图。

具体实施方式

[0029]

以下,参照附图对本发明的实施方式进行说明。图1为示出本发明的实施方式涉及的经塑料包装的食品废弃物的处理装置的概略构成的图,图2为示出该处理装置的投入装置、减压发酵干燥装置、清洗破碎机等的主视图。图3为示出该处理装置的投入装置、减压发酵干燥装置、筛选机等的侧视图,图4为示意性地示出该处理装置的减压发酵干燥装置的概略构成的框图。

[0030]

如图1~图4所示,经塑料包装的食品废弃物的处理装置(以下,也称为“处理装置”。)1具备投入装置2、减压发酵干燥机3、筛选机4、清洗破碎机5、脱水机6、振动筛分机7、旋风分离器69等。

[0031]

处理装置1中,作为处理对象物,将未售出、过期的例如豆腐、魔芋、果冻等这样的有机性食品废弃物经塑料容器、膜袋等塑料包装材料包装而成的包装食品作为对象。

[0032]

本处理装置1中,利用投入装置2将这样的由塑料包装材料包装的食品废弃物(以下,称为包装有机物)投入至减压发酵干燥机3,塑料包装材料(以下,也简称为包装材料)在减压下被加热、搅拌,由此从该投入的包装有机物断裂、剥离,并且利用减压发酵干燥机3对剥离了该断裂剥离的包装材料(以下,称为断裂包装材料)后的内容物即有机物(以下,称为内容有机物)实施减压发酵干燥处理(减压发酵干燥工序)。利用排出输送机41,将利用前述减压发酵干燥机3的减压发酵干燥处理而得到的干燥物和混合存在于该干燥物中的前述断裂包装材料送向筛选机4,利用筛选机4将干燥物与前述断裂包装材料分离,并且实施将混入至上述干燥物、断裂包装材料的金属等异物去除的异物去除处理(异物去除工序)。与前述断裂包装材料分离的干燥物作为有机肥料等贮存于贮存容器44。

[0033]

另一方面,去除了异物的断裂包装材料被送向清洗破碎机5,利用清洗破碎机5用水进行清洗,实施细小破碎的清洗破碎处理(清洗破碎工序)。然后,对于进行清洗、破碎而成为粒状或小片状的大量断裂包装材料(以下,称为包装片)而言,为了从上述包装片将清洗后的污水去除而被送向脱水机6,实施利用脱水机6进行脱水的脱水处理(脱水工序)。利用脱水机6将经脱水的大量包装片送向旋风分离器69,实施利用旋风分离器69将水分去除并进行干燥的水分去除处理(水分去除工序)。通过该水分去除处理,最终洁净且防尘的小尺寸的包装片成为可再利用的状态,被回收至回收容器69c。

[0034]

进而,利用前述脱水机6从包装片脱去的污水被送向振动筛分机7,利用振动筛分机7将该污水中所含的残渣去除。去除了残渣的污水被选择性地送向减压发酵干燥机3或下水处理机10,进行蒸发处理或排水处理。

[0035]

图3中示出了例如设置于建筑物100内的状态的处理装置1,在建筑物100内的规定位置设置有投入装置2、减压发酵干燥机3、筛选机4等。图3中,用双点划线表示建筑物100的墙壁、屋顶、百叶窗等。需要说明的是,虽然图3中未图示,但清洗破碎机5、脱水机6、振动筛分机7等也可以设置于建筑物100内。以下,对处理装置1所具备的各设备进行说明。

[0036]

将用塑料等包装材料进行了例如真空包装的包装有机物在被包装的状态下投入并收纳于投入用箱21中。投入装置2将前述投入用箱21内的包装有机物供给至减压发酵干燥机3的投入口30a。投入装置2构成为例如翻转式的投入装置。利用未图示的叉车等将投入用箱21从例如保管仓库等搬运至投入装置2的规定位置。设置于投入装置2的规定位置的投入用箱21由未图示的电动发动机等的驱动、沿着在上下方向上延伸的1对导轨22、22向上方

提起。投入用箱21上升至1对导轨22、22的上端部时,绕设置于1对导轨22、22间的水平轴23旋转,投入用箱21上下翻转。随着该投入用箱21的翻转动作,使得收纳于投入用箱21内的包装有机物被投入至减压发酵干燥机3的投入口30a。

[0037]

减压发酵干燥机3例如为如专利文献1等记载的已知的干燥机,其将作为处理对象的包装有机物在减压下边加热至规定的温度范围边进行搅拌,通过该减压下的加热、搅拌,前述包装有机物的包装材料膨胀、被拉伸为较薄而发生断裂、变形等,从而自内容有机物剥离,成为该内容有机物飞出到外部的状态,并且利用微生物将该内容有机物的有机成分进行微生物分解,得到经减容的干燥物。

[0038]

如图4示意性地所示,减压发酵干燥机3具备以将内部保持为大气压以下的方式气密地形成的大致圆筒状的罐(耐压罐)30作为收纳从投入装置2投入的包装有机物的密闭容器。在该罐30的周壁部设置有加热夹套31,使得从蒸气发生锅炉9向加热夹套31供给加热用蒸气。需要说明的是,从蒸气发生锅炉9供给的蒸气的温度优选为例如140℃左右。

[0039]

另外,以被加热夹套31包围的方式在罐30的内部设置有沿其长度方向(图4的左右方向)延伸的搅拌轴32。利用电动发动机32a使搅拌轴32以规定的旋转速度旋转。在搅拌轴32沿其轴向间隔地设置有多个搅拌板32b,利用所述搅拌板32b,内容有机物及断裂包装物被搅拌,并且在发酵干燥结束后,干燥物和混合存在于该干燥物的断裂包装物被沿罐30的长度方向运送。

[0040]

在罐30的长度方向中央的上部设置有从投入装置2供给的包装有机物的投入口30a,从该投入口30a投入的包装有机物在减压下被加热夹套31加热,并且通过搅拌轴32的旋转被搅拌。通过该减压下的加热、搅拌,包装有机物的包装材料膨胀、变薄而发生断裂、变形等从而被剥离,从而内容有机物成为从断裂包装材料飞出至外部的状态,该内容有机物中包含的有机成分被微生物分解。然后,经过规定时间后,处理后的经减容的干燥物与断裂包装材料一起从设置于罐30的下部的排出部30b被排出。需要说明的是,也可以使用液压发动机来代替电动发动机32a。

[0041]

在罐30的上部突出设置有导引部30c,所述导引部30c将由经加热的内容有机物产生的蒸气向冷凝部33导引。本实施方式中,设置有2个导引部30c,各导引部30c以夹着投入口30a的方式1个1个地配置于罐30的长度方向的两侧。冷凝部33具备由1对头33a支承的多个冷却管33b,在上述多个冷却管33b与冷凝塔8之间设置有冷却水经路80。本实施方式中,冷凝部33沿罐30的长度方向平行地延伸,在投入口30a及导引部30c的后方侧配置有冷凝部33。

[0042]

然后,对于冷凝部33中在冷却管33b内流通、并通过与高温蒸气的热交换而温度上升的冷却水而言,如图4中用箭头示意性示出的那样,在冷却水经路80中流通而流入至冷凝塔8的接水槽81。在冷凝塔8中设置有从该接水槽81汲取冷却水的汲取泵82、和将汲取的冷却水进行喷射的喷嘴83。从该喷嘴83喷射的冷却水在流下部84中流下的期间受到来自鼓风机85的送风而温度降低,并再次流入至接水槽81。

[0043]

经冷凝塔8冷却的冷却水通过冷却水泵86被输送,通过冷却水经路80而被运送至冷凝部33,再次在多个冷却管33b内流通。然后,在如上所述地通过与在罐30的内部产生的蒸气的热交换而温度上升后,再次在冷却水经路80中流通,流入至冷凝塔8的接水槽81。即,冷却水在冷凝部33与冷凝塔8之间的冷却水经路80中循环。

[0044]

除了如上所述那样进行循环的冷却水外,冷凝塔8中还注入有由被加热的内容有机物产生的蒸气在冷凝部33中冷凝而成的冷凝水。需要说明的是,虽然未图示,但在冷凝部33的下方,通过与高温蒸气进行热交换而生成的冷凝水被收集。另外,真空泵36介由连通路35而与冷凝部33连接,对罐30内进行减压。

[0045]

即,通过真空泵36的工作,空气及冷凝水从冷凝部33经由连通路35被抽出,进而,罐30内的空气及蒸气经由连通路34及导引部30c被抽出。如此,冷凝水从冷凝部33被抽出至真空泵36,通过导水管从该真空泵36被导入至冷凝塔8的接水槽81。

[0046]

对于以这样的方式被导入至冷凝塔8的接水槽81的冷凝水而言,与冷却水混合并如上所述那样被汲取泵82汲取,从喷嘴83喷射后,在流下部84中流下并被冷却。需要说明的是,冷凝水中包含与在罐30内的内容有机物中所添加的微生物相同的微生物,该冷凝水中所含的臭气成分等被分解,因此臭气不会向罐30的外部扩散。

[0047]

对上述构成的减压发酵干燥机3的工作进行说明,收纳于罐30内的包装有机物在减压下被供给至加热夹套31的加热用蒸气加热,并且随着搅拌轴32的旋转而被搅拌。通过该减压下的加热、搅拌,包装有机物的包装材料膨胀、被拉伸而发生断裂从而被剥离,内容有机物从断裂包装材料飞出,从而成为断裂包装材料与内容有机物混合存在的状态。然后,受到基于包围罐30内的加热夹套31的来自外侧的加热和基于搅拌轴32等的来自内侧的加热,从而内容有机物被有效地升温,并且该内容有机物和断裂包装材料被搅拌轴32搅拌。罐30内因真空泵36的工作而被减压,在罐30内沸点降低,在利用微生物促进内容有机物的有机成分分解的温度区域,水分蒸发。

[0048]

需要说明的是,基于减压发酵干燥机3的减压发酵干燥工序中,1个工序(1个循环)例如优选为2个小时,为首先用30分钟使内容有机物的有机成分分解的发酵工序。若将罐30内减压至-0.06~-0.07mpa(表压;以下,省略表压),则罐30内的水分温度被维持为76~69℃(饱和蒸气温度)。其结果,利用后述的微生物而内容有机物的发酵、分解被促进。

[0049]

接着,用1.5小时使发酵中的内容有机物干燥。因此,为下述干燥工序:当将罐30内进一步减压至-0.09~-0.10mpa,则罐内的水分温度被维持在46~42℃(饱和蒸气温度),内容有机物的干燥被充分地促进。然后,在进行这样的干燥处理时,作为在罐30内的内容有机物中添加的微生物,优选例如专利文献2所记载那样的,以多种土著菌为基础、并将其预培养而得到的复合有效微生物群,通称shimose 1/2/3群成为菌落的中心。

[0050]

需要说明的是,shimose 1是ferm bp-7504(于2003年3月14日在日本经济产业省产业技术综合研究所生命工学工业技术研究所专利微生物保藏中心(日本茨城县筑波市东1丁目1-3)进行了国际保藏)。另外,shimose 2是ferm bp-7505(与shimose 1同样地进行了国际保藏),并且是对盐具有耐性的属于粉状毕赤酵母(pichia farinosa)的微生物,shimose 3是ferm bp-7506(与shimose 1同样地进行了国际保藏),并且是属于葡萄球菌属(staphylococcus)的微生物。

[0051]

此处,对基于减压发酵干燥机3的内容有机物的减压发酵干燥处理的步骤进行说明。首先,将包含内容有机物的处理对象物在由包装材料包装的状态下投入至减压发酵干燥机3。此时,打开减压发酵干燥机3的罐30的投入口30a的盖,利用投入装置2将收纳于投入用箱21的包装有机物从投入口30a投入。然后,关闭投入口30a的盖,将罐30内在大气压状态下进行密闭。

[0052]

接着,向罐30内的包装有机物中添加规定的微生物后,关闭大气开放阀(未图示)而将罐30内进行密闭。然后,从蒸气发生锅炉9供给加热用蒸气,以使在减压下对罐30内进行加热。通过该减压下的加热,使收纳于罐30的内部的包装有机物的包装材料断裂、剥离,使内容有机物从断裂包装材料飞出,成为断裂包装材料与内容有机物混合存在的状态,促进该内容有机物中包含的有机成分的发酵、干燥。

[0053]

如此,利用前述加热用蒸气对罐30内进行加热,并且使搅拌轴32以规定的旋转速度(例如,8rpm左右)旋转,进而,通过真空泵36的工作对罐30内进行减压,由此,罐30内的温度成为微生物的最适活动环境,良好地促进基于微生物的内容有机物的有机成分的分解。该状态下,断裂包装材料被拉伸地更薄,发生大幅变形、断裂,从而断裂状态加剧。需要说明的是,搅拌轴32的旋转速度(8rpm)为一例,只要可实现内容有机物的有机成分的分解,则也可以为其他值。

[0054]

以这样的方式维持罐30内的温度及压力、并且经过规定时间(例如2小时左右)的情况下,停止真空泵36及蒸气发生锅炉9的运转,打开大气开放阀而成为大气压状态。另一方面,使搅拌轴32反向旋转,打开罐30的排出部30b的盖,从罐30将干燥物和断裂包装材料排出。此时,从罐30排出的干燥物被减容。

[0055]

然后,利用减压发酵干燥装置3进行了减压发酵干燥处理的处理后的内容有机物(干燥物)与混合存在的断裂包装材料一起由排出输送机41向筛选机4搬运。即,利用排出输送机41,将从减压发酵干燥装置3的罐30下部的排出部30b排出的干燥物及断裂包装材料搬运至设置于比排出部30b高的位置的筛选机4。利用筛选机4,将基于减压发酵干燥装置3的减压发酵干燥处理中未经微生物分解的塑料材料等断裂包装材料与减容干燥物分离,并且将该减容干燥物、断裂包装材料中包含的金属等异物去除。

[0056]

如在图5中概略示出的那样,筛选机4具备磁选器42和筛分机43。磁选器42是例如悬吊式的磁选器,悬吊于排出输送机41上方。磁选器42构成为:利用磁铁从由排出输送机41搬运的减容干燥物及断裂包装材料中吸附金属零件、铁片等磁性物(用黑圆点表示),利用在滑轮(pulley)42a间移动的带42b向排出容器42c连续地排出。利用磁选器42将混入至减容干燥物、断裂包装材料的金属零件、铁片等金属被去除。

[0057]

对于筛分机43而言,从自减压发酵干燥装置3排出并由排出输送机41搬运的减容干燥物、断裂包装材料中,仅筛分比减容干燥物大的断裂包装材料。筛分机43具备:具有规定大小的网眼(开口部)的金属网43a、和使金属网43a振动的振动发动机43b。筛分机43通过多个(例如4个)螺旋弹簧43c被支承于下台43d。另外,以朝向斜下方倾斜的状态设置有金属网43a,金属网43a的一端侧(图5的左端侧)被设置于比另一端侧(图5的右端侧)低的位置。本实施方式中,金属网43a的网眼被设定为5mm

×

5mm的大小。需要说明的是,网眼尺寸为一例,也可以为其他值。利用筛分机43,与减容干燥物混合存在的断裂包装材料被筛分。

[0058]

这样,筛分机43通过螺旋弹簧43c被浮动支承于下台43d,因此通过振动发动机43b的驱动,从排出输送机41供给至金属网43a的减容干燥物及断裂包装材料被筛分。具体而言,减容干燥物通过金属网43a的网眼并向下方落下,贮存在配置于筛分机43下方的贮存容器44。另一方面,比减容干燥物大的断裂包装材料无法通过金属网43a的网眼,因此沿金属网43a的倾斜面滑落、或一边滚落一边移动至一端侧(前方侧),被排出至配置于筛分机43的前下方的排出斜槽43e。此时,不仅断裂包装材料,比金属网43a的网眼大的尺寸的减容干燥

物也被排出至排出斜槽43e。但是,如上所述,通过利用减压发酵干燥装置3进行发酵干燥、并进行减容,干燥物成为适于筛分的物质,减容干燥物基本通过金属网43a的网眼并贮存在贮存容器44。

[0059]

前述经筛选机4筛选的断裂包装材料被拉伸,在大幅变形、断裂的状态下被供给至清洗破碎机5。清洗破碎机5一边对所供给的断裂包装材料进行清洗一边同时进行细小破碎。

[0060]

―清洗破碎机―

[0061]

图6示出清洗破碎机5的内部结构。清洗破碎机5具备在内部沿上下方向具有长的空洞的料斗53。对于料斗53而言,内部空洞的下部为破碎室53a,在破碎室53a的上部的一侧部(图中为右侧部)形成有供前述断裂包装材料投入的投入口53b。如图2所示,对于前述利用筛选机4从干燥物中筛选出的断裂包装材料而言,从排出斜槽43e被投入至倾斜配置的搬运用带式输送机51的下端部,并被搬运至带式输送机51的上端部,被投入至前述料斗53的投入口53b。在前述搬运用带式输送机51的上端部附近配置有对带式输送机进行旋转驱动的输送机驱动发动机52。

[0062]

在前述料斗53的破碎室53a,形成于水供给通路54的前端部的喷射喷嘴54a面对与投入口53b相对的侧部,从喷射喷嘴54a朝向破碎室53a沿斜下方喷射、供给对断裂包装材料进行清洗的水。

[0063]

前述破碎室53a形成为比料斗53的上部更小的容积,该破碎室53a的下端面开口,该开口与在配置于基台56的上方的基体56a形成的取出空间56b连通。即,料斗53的破碎室53a的下部与基体56a的取出空间56b连通。

[0064]

在前述破碎室53a的下端部配置有具有旋转刀55a的盘状的破碎转子55、和固定刀59。破碎转子55在其中心部被沿纸面垂直方向配置的旋转轴55c轴支承。通过在对料斗53进行载置的基台56内配置的转子驱动发动机57介由驱动带58使旋转轴55c旋转驱动。转子驱动发动机57配置于料斗53的斜下方的位置,通过图中向右上方倾斜的驱动带58使旋转轴55c沿图中逆时针方向旋转驱动。虽然未图示,但在前述旋转轴55c上,沿纸面垂直方向隔开规定间隔、以等间隔分别配置有多个破碎转子55。在各破碎转子55上沿圆周方向以120

°

间隔配置有3个旋转刀55a。

[0065]

另一方面,对于固定刀59而言,在前述破碎室53a与取出空间56b的连通部位、即料斗53的下端部与基体56a的上端部之间,在相对的2个侧部、各自以突出至破碎室53a侧的状态配置有刀尖。该固定刀59沿前述破碎转子55的旋转轴55c的轴向延伸地配置,从而多个破碎转子55的旋转刀55a协同地对断裂包装材料进行细小破碎。

[0066]

而且,前述破碎转子55的旋转刀55a与固定刀59重复如下操作:在破碎转子55沿图中逆时针方向旋转时,在每次旋转刀55a与固定刀59相互经过时,将断裂包装材料卷入其两刀55a、59间,成为剪刀状,将断裂包装材料切断并破碎。

[0067]

在重复基于前述旋转刀55a和固定刀59的断裂包装材料的切断时,从前述喷射喷嘴54a喷射的清洗水在前述旋转刀55a与固定刀59相互经过时也被卷入至其两刀间,因此在断裂包装材料的切断破碎的同时,通过该切断破碎而成为粒状或小片状的大量包装片被来自喷射喷嘴54a清洗水清洗。这样,在断裂包装材料的切断破碎工作的同时,也进行清洗工作,因此通过切断破碎工作而细分化的包装片同时被强力地揉洗,与仅进行清洗工作的情

况相比,能够将经细分化的大量包装片的整个表面清洗地更洁净,能够发挥强力的清洗效果和防尘效果。

[0068]

通过基于前述旋转刀55a和固定刀59的断裂包装材料的切断工作而被细小地切断、破碎的包装材料成为规定尺寸以下的大量包装片,该规定尺寸以下的大量包装片与清洗后的污水一起被取出至取出空间56b。

[0069]

被取出至前述取出空间56b的规定尺寸以下的大量包装片也包含清洗后的污水,因此为将其污水去除而仅取用包装片,接着进行使用了脱水机6的脱水工作。

[0070]

―脱水机―

[0071]

图7示出脱水机6的内部结构。在该图中,脱水机6具备箱体61,该箱体61具有供大量包装片与清洗后的污水一起被投入的投入口61a。前述投入口61a相当于在前述图6所示的清洗破碎机5中的取出空间56b的下表面打开的开口56d。

[0072]

在前述箱体61的下方,也如图6所示那样,形成于基台56内的贮存室56e位于清洗破碎机5的料斗53的下方,大量包装片与污水一起被暂时贮存。在贮存室56e配置有沿横向定位的蜗杆螺纹件62,蜗杆螺纹件62由螺杆驱动发动机(未图示)旋转驱动,大量包装片与污水一起被移动至图中左侧,并被搬运至前述箱体61的位于图中左侧的主体63侧。

[0073]

前述主体63形成为中空的长方体状。从前述贮存室56e搬运的大量包装片与污水一起流入到中空的内部空间63a的下部。进而,在前述内部空间63a的上端部连通有供脱水后的包装片放出的放出口63b,并且在其下端部连接有对从包装片脱去的污水进行排水的排水口68。

[0074]

在前述内部空间63a配置有:卷成中空圆筒状的薄板的固定丝网65、和隔开规定距离地位于该固定丝网65的内方侧的圆筒状的脱水转子64。图7中描绘出了在固定丝网65的上下方向的大致中央部分切开切口时内部的脱水转子64所处位置的情况。前述脱水转子64被旋转轴(未图示)轴支承,该旋转轴介由配置于主体63上方的动力传递机构66而由脱水转子驱动发动机67旋转驱动。

[0075]

在前述脱水转子64上,在其外周缘每隔规定间隔沿水平方向配置的多个脱水刮刀64a在上下方向设置有多列。大量脱水刮刀64a形成为薄板状,该薄板部分各自在向图中右上方倾斜的状态下安装于脱水转子64的外周缘。因此,若使脱水转子64沿图中顺时针方向旋转驱动,则流入至内部空间63a内的下部的大量包装片与污水一起因脱水刮刀64a的旋转而回旋并逐渐朝向内部空间63a的上方上升地行进。

[0076]

另外,在前述固定丝网65形成有贯通其内表面和外表面间的多个排出孔65a。这些排出孔65a沿圆周方向以等间隔配置且沿上下方向彼此隔开规定间隔地配置,并且将从包装片分离脱去的污水从固定丝网65的内侧向外侧排出。

[0077]

在前述脱水转子64旋转驱动时,流入至内部空间63a的下部的包装片与污水一起,因旋转的脱水刮刀64a而受到离心力,一边沿固定丝网65的内周面以螺旋状旋转,一边朝向内部空间63a的上部移动而行进。

[0078]

在该螺旋状的旋转时,各包装片因旋转的脱水刮刀64a而撞击到固定丝网65的内周面,通过该冲击而脱水。在包装片向内部空间63a的上部移动而行进的过程中,随着撞击到固定丝网65的次数变多而脱水进行,移动至内部空间63a的上端部的包装片从放出口63b被放出。另一方面,撞击至固定丝网65而经脱水的污水经过前述固定丝网65的大量排出孔

65a而从固定丝网65的内方侧被排出至外方侧,其后,落到下方并从排水口68被排出到外部。

[0079]

从前述放出口63b放出的大量包装片是脱水后的,但为包含水分的湿的状态。因此,为了使水分飞散而最终得到经脱水的包装片,在后段配置旋风分离器69。

[0080]

前述旋风分离器69形成为倒圆锥状,在其上端部,前述脱水机6的放出口63b沿周壁的切线方向而开口。旋风分离器69通过脱水转子64的脱水刮刀64a的送风作用而使来自前述脱水机6的放出口63b的包含水分的包装片沿周壁旋转并且流下,从而从各包装片中将水分去除。各包装片因沿旋风分离器69的周壁旋转而受到离心力,在水分去除的同时,因其离心力而撞击旋风分离器69的周壁从而变形为较薄,其大多成为例如纵横各几厘米左右的膜状。前述水分经去除的膜状的包装片从设置于主体下端的排出口69a被回收至回收容器69c(参见图1)。另一方面,所去除的水分从设置于主体上端部的中央部位的顶部开口部69b朝向上方被排出。

[0081]

通过前述脱水机6从大量包装片脱去的污水被搬运至振动筛分机7,将污水中所含的残渣去除。

[0082]

―振动筛分机―

[0083]

图8示出振动筛分机7的结构。在该图中,对于振动筛分机7而言,圆筒状的壳体71例如其四个角通过4个螺旋弹簧72而浮动支承于下台73。在堵塞壳体71的上端开口的盖部74设置有污水的流入口74a。供来自前述脱水机6的污水搬运的配管78在配置于振动筛分机7的附近的分割为左右2部分的排水凹坑87的第1凹坑87a的上端部开口。贮存于第1凹坑87a内的污水利用配置于第1凹坑87a内的水泵82经由配管88而流入至前述盖部74的流入口74a。

[0084]

在前述壳体71的内部,大致水平地配置有将内部空间沿上下方向隔开的金属网75a,在其下方设置有没有网眼的平板75b。前述金属网75a的网眼设定为与残渣的大小相对应的尺寸。在该金属网75a的下方隔开规定间隔地配置有粗网眼的振网托盘76a,并且在该振网托盘76的上表面隔开规定间隔地载置有多个振网橡胶球76b。

[0085]

在前述壳体71的周围设置有:与前述金属网75a的上方的内部空间连通的第1排出口77a、和与由前述金属网75a和平板75b将上下隔开的内部空间连通的第2排出口77b,将用金属网75a从污水中筛分出的残渣从第1排出口77a贮存于接收容器7a,将去除了残渣的污水从第2排出口77b向排水凹坑87的第2凹坑87b排出。

[0086]

进而,在壳体71的下端部以堵塞其下端开口的方式配置有内周侧向上方突出的倒研钵状的底部79。而且,在其底部79的下方配置有振动发动机90。该振动发动机90以被圆筒状的下台73的周壁包围的方式收纳于其内部,介由弹性托架71a等而悬吊于壳体71的下端部。在振动发动机90的上下各自设置有偏心锤90a、90b,通过使它们偏心旋转,从而使壳体71整体振动。

[0087]

在前述排水凹坑87的第2凹坑87b内配置有水泵95,将去除了残渣的污水利用水泵95经由配管96而排出。

[0088]

利用前述振动筛分机7去除了残渣的污水如图1所示那样,经由配管96被送出至减压发酵干燥机3,在减压发酵干燥机3内进行蒸发处理。

[0089]

在向前述减压发酵干燥机3送出污水的配管96的中途,配置有通过驱动发动机97

将经路切换为2个的切换阀98。切换阀98可切换为:使切换阀98的上下游的配管96连通从而将污水向减压发酵干燥机3搬运的第1位置、和将切换阀98的上游侧的配管96搬运至下水处理机10的第2位置。

[0090]

利用本实施方式,即使将内容有机物在用塑料容器等进行了真空包装等的食品包装在被包装的状态下投入至减压发酵干燥机3,利用该减压发酵干燥机3,也能够对剥离了包装材料的内容有机物(例如豆腐、魔芋、果冻等)大量地进行干燥处理。而且,尽管通过减压发酵干燥机3得到的减容干燥物中混合存在有在基于减压发酵干燥机3的减压发酵干燥处理未被微生物分解的塑料等断裂包装材料,这些断裂包装材料也无法通过筛选机4的筛分机43的金属网43a的网眼,由此,从减容干燥物中被分离出。因此,可以确实且容易地将在食品包装的状态下与内容有机物一起投入至减压发酵干燥机3的包装材料从减容干燥物中去除,在食品向减压发酵干燥机3的投入的前阶段无需从食品包装将包装塑料等包装材料从内容有机物剥离的手工作业。

[0091]

另外,在筛分机43的上游侧设置有从通过减压发酵干燥机3得到的干燥物、断裂包装材料中将金属去除的磁选器42,因此利用磁选器42,能够将混入至内容有机物、断裂包装材料的金属从干燥物中确实且容易地去除。

[0092]

进而,减压发酵干燥机3能够效率良好地使内容有机物干燥,并且能够利用微生物而促进内容有机物的有机成分的分解,恶臭成分也能够分解。另外,通过利用筛分机43对以这样的方式得到的干燥物进行筛分,从而干燥物的粒度、粒形等为大致均匀,也能抑制恶臭的产生,因此适于家畜用的饲料、养殖用的饲料、肥料等。

[0093]

另外,经筛选机4筛选的断裂包装材料被清洗破碎机5用清洗水清洗,同时被破碎,从而成为经细分化的大量包装片,该大量包装片通过脱水机6进行脱水,进而经旋风分离器69水分被去除并干燥。因此,能够在不使食品包装的包装材料成为废料的状态下、将洁净且防尘的小尺寸的大量包装片作为品质良好的塑料原料而实现再循环。

[0094]

而且,尽管利用脱水机6从大量包装片中脱去的污水中含有残渣,但该残渣通过振动筛分机7而被去除,因此不含残渣的污水的排水处理变容易。

[0095]

另外,前述不含残渣的污水被送出至减压发酵干燥机3,从而可利用减压发酵干燥机3进行蒸发处理。进而,在本处理装置1的附近配备有下水处理机10的情况下,能够通过切换阀98将前述不含残渣的污水的送出经路切换至下水处理机10侧,通过下水处理机10进行排水处理。

[0096]

另外,如上所述,本实施方式涉及的食品废弃物处理方法具备:减压发酵干燥工序,将包装有机物在被包装的状态下收纳于罐30,在减压下边加热至规定的温度范围边进行搅拌,利用微生物而仅将食品废弃物的有机成分进行微生物分解,从而进行减容干燥;和分离工序,将前述经减容的干燥物与未经微生物分解的断裂包装材料分离。利用这样的食品废弃物处理方法,可得到与上述食品废弃物处理装置1同样的效果。

[0097]

此次,公开的实施方式在所有方面均为例示,并不作为限定性解释的根据。本发明的技术范围并非仅基于前述实施方式来解释,而是基于权利要求书的记载来限定。另外,本发明的技术范围中包含与权利要求书同等含义及范围内的全部变更。

[0098]

上述的投入装置2为一例,也可以利用其他构成的投入装置将包装有机物投入至减压发酵干燥机3。例如可以使用搬运输送机等将包装有机物投入至减压发酵干燥机3。另

外,上述的磁选器42为一例,也可以使用悬吊式以外的磁选器。例如可以使用滑轮式、转鼓式等磁选器,或者也可以使用也能去除铝等非铁金属的涡电流型的磁选器。另外,上述的筛分机43为一例,也可以利用其他构成的筛分机来进行异物的筛选处理。此外,清洗破碎机5也为一例,也可以利用其他构成、例如分开进行清洗和破碎的构成的清洗破碎机进行清洗和破碎。另外,脱水机6也为一例,也可以用其他构成的脱水机来从清洗破碎后的包装片中进行脱水。

[0099]

此外,上述的包装有机物为一例,也可以将经包装的豆腐、魔芋、果冻以外的各种包装有机物、例如将使有机物载置于塑料容器并用塑料盖封上的便当等在被包装的状态下投入至减压发酵干燥机3。

[0100]

本申请主张基于2018年7月31日在日本提出申请的日本特愿2018-143796号的优先权。通过参考将其全部内容并入本申请中。

[0101]

产业上的可利用性

[0102]

本发明可以用于基于减压发酵干燥的食品废弃物处理装置及处理方法。

[0103]

附图标记说明

[0104]

1 食品废弃物处理装置

[0105]

3 减压发酵干燥机(减压发酵干燥装置)

[0106]

4 筛选机(分离装置、异物筛选装置)

[0107]

5 清洗粉碎机(清洗粉碎装置)

[0108]

6 脱水机(脱水装置)

[0109]

69 旋风分离器(水分去除装置)

[0110]

7 振动筛分机(筛装置)

[0111]

10 下水处理机

[0112]

30 罐(密闭容器)

[0113]

98 切换阀(切换装置)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1