一种废铝回收直接快速成型装置及方法与流程

[0001]

本发明属于废铝回收技术领域,具体涉及一种废铝回收直接快速成型装置及方法。

背景技术:

[0002]

铝是地壳中含量最丰富的金属元素,铝合金因其密度低,且强度比较高,塑性良好,可加工成各种型材,具有优良的导电性、导热性和抗腐蚀性被广泛应用于航天、汽车、建筑等重要领域,是国民经济发展的重要原材料。

[0003]

随着产量、使用量的增加,废铝制品量也越来越大,但是许多铝制品都是一次性使用,从产品制成到产品丧失价值的时间较短,大量铝制品废弃成为了污染之源,废铝回收再生已成为世界各国十分重视的工作;目前有很多废铝回收,废铝成型的研究,但回收和成型技术结合的少,造成能量的消耗和资源的浪费,以及生产时间长,工作效率低,成型质量差,精度不高。

技术实现要素:

[0004]

为解决上述技术问题,本发明提供一种废铝回收直接快速成型装置及方法,可将废铝回收重熔、激光熔化成型技术结合为一体,将废铝直接快速成型为铝制品,降低能耗、辅料的消耗,节约资源、成本,缩短生产流程周期,提高成型质量和精度,采用的技术方案如下:一种废铝回收直接快速成型装置,包括预处理装置、熔炼装置、铝丝成型装置和激光熔化装置,各装置依次设置并连接;所述预处理装置包括进料口、斜板、电磁除铁装置、超声波清洗装置和喷液清洗装置;所述电磁除铁装置包括电磁除铁器、外置电源和铁屑收集箱;所述超声波清洗装置包括第一进液口、第二进液口、超声波换能器、清洗仓、下翻版、不锈钢丝过滤网、第一可升降挡板和废液收集箱;所述喷液清洗装置包括废气收集装置、喷液喷头、斜板、热风机和第二可升降挡板;预处理装置分左右两部分,在箱体顶部左侧焊接进料口,电磁除铁器通过螺钉固定在箱体壁上,并在进料口正下方,电磁除铁器与粘连在箱体左侧的外置电源相连,电磁除铁器下方设铁屑收集箱,铁屑收集箱滑动连接,铁屑收集箱下方设废液收集箱;右侧为清洗仓,清洗仓的左侧焊接不锈钢丝过滤网,不锈钢丝过滤网左侧设第一可升降挡板,第一可升降挡板通过齿轮轴连接,清洗仓的底部通过齿轮轴连接下翻板,右侧壁上从上到下依次焊接第一进液口、第二进液口和超声波换能器,下翻板下方左右两侧壁内分别焊接斜板,两侧斜板下方均焊接着喷液喷头和废气收集装置,左侧壁底端通过齿轮轴连接第二可升降挡板,右侧壁底部设热风机,热风机风口设第二斜板。

[0005]

所述熔炼装置包括隔热层、保温层、气体保护装置和电池搅拌装置,电池搅拌装置包括电磁搅拌装置、外置变频电源、废渣收集箱、出料口、镍丝过滤网、隔板和红外加热管;熔炼装置顶部焊接红外加热管,左侧壁外层为隔热层,内层为保温层,隔热层与保温层相

连,左侧壁上焊接着气体保护装置,底部保温层和隔热层中间焊接电磁搅拌装置,电磁搅拌装置连接焊在箱体上的外置变频电源,右侧壁左边设齿轮轴连接着隔板,隔板下方焊接镍丝过滤网,镍丝过滤网左下方设滑动连接的废渣收集箱。

[0006]

所述铝丝成型装置包括中间包、振动倾斜板、辊靴型腔、挤压辊、挤压模具、挡料块、冷却系统、电阻丝加热装置、挤压丝材和冷却靴;熔炼装置出料口与中间包焊接,中间包底端设振动倾斜板,振动倾斜板与辊靴型腔相连,辊靴型腔内设挤压辊,右侧设挤压模具,挤压模具下方设挡料块,挤压模具后侧设冷却靴,辊靴型腔、挤压模具、挡料块和冷却靴焊接在一起,挤压丝材经挤压模具挤压制备,冷却系统位于挤压丝材下方并焊接于壳体上,电阻丝加热装置位于挤压丝材上下两侧并焊接于壳体上,挤压丝材成型后连向激光熔化装置。

[0007]

所述激光熔化装置包括气体保护装置、冷却装置、流量控制装置、履带送料装置、温控电磁加热装置、激光器、成型腔、红外测温测距仪、数据采集相机、微熔激光器和铝基板;激光熔化装置内部为成型腔,左侧壁设气体保护装置,底部设铝基板,右侧壁设数据采集相机,在成型腔中心设多轴连接的机械臂,冷却装置用螺栓连接在机械臂左侧,中间部分从上到下依次为焊接的履带送料装置、温控电磁加热装置和流量控制装置,机械臂右侧焊接激光器和微熔激光器,红外测温测距仪通过螺栓连接在机械臂右侧。

[0008]

进一步地,所述下翻版、第一可升降挡板和第二可升降挡板均为铬钼钒钢。

[0009]

进一步地,所述隔热层为陶瓷纤维板,保温层为陶瓷耐火纤维。

[0010]

进一步地,所述第二斜板倾斜角度为30

°

。

[0011]

一种废铝回收直接快速成型方法,步骤如下:s1:将废铝屑通过进料口进入预处理装置中,落到电磁除铁器上并随之传动,废铁屑吸附在电磁铁除铁器上,并收集到铁屑收集箱中,而废铝屑则落入超声波清洗装置中,在超声波换能器的作用下,在清洗仓中分别进行除漆、除油等操作,从第一进液口通入脱漆剂进行脱漆处理,脱漆处理完成后,打开左侧的第一可升降挡板,让脱漆剂通过不锈钢丝过滤网收集到废液收集箱中,然后关闭第一可升降挡板,从第二进液口中通入清洗液进行除油处理,除油处理完成后,再次打开左侧的第一可升降挡板,让清洗液通过不锈钢丝过滤网收集到废液收集箱中,关闭第一可升降挡板,从第一进液口,第二进液口通入水,对处理过的废铝屑进行清洗,清洗完成后,再次打开左侧的第一可升降挡板,让水通过不锈钢丝过滤网收集到废液收集箱中,之后打开下翻板,让超声清洗后的废铝屑经第一斜板落入喷液清洗装置中,等废铝屑全部均匀的落入喷液清洗装置中的第二斜板中,关闭下翻板;在清洗液通过装置两侧的喷液喷头喷出,对废铝屑进一步进行清洗,之后打开热风机,将清洗完废铝屑的清洗液通过挥发的方式收集到废气收集装置中并将废铝屑烘干,待清洗完成的废铝屑烘干完成后,打开第二可升降挡板,让废铝屑通过第二斜板在热风机风力作用下落到熔炼装置中;s2:关闭熔炼装置下方的隔板,并且打开气体保护装置,在氩气保护环境下,让废铝屑在红外加热管的加热作用下熔化,同时用电磁搅拌装置进行搅拌,使其制成具有流动性的液态浆料,然后打开隔板、具有伸缩功能的镍丝过滤网,液态浆料通过镍丝过滤网过滤,进入连续挤压装置的中间包中,过滤的滤渣收集到废渣收集箱中;s3:炼化的液态浆料首先从中间包流入,在振动倾斜板发生初步凝固,让液态浆料在辊靴型腔中通过冷却靴凝固,经挤压模具挤压成丝状铝材,再通过冷却系统进行水淬,经电阻

丝加热装置把制备好的丝状铝材进行烘干处理,最后将丝状铝材连接到激光熔化装置中;s4:在激光熔化装置中,首先经气体保护装置向成型腔中通入氩气,让成型腔处于惰性气体的保护环境下,铝丝经过温控电磁加热装置加热,经红外测距测温仪测得喷头与基板或打印件距离后,在履带送料装置不断将受热后的铝丝递送到基板或者成型件上,经激光器不断地把受热的铝丝熔化到铝基板上,在每层打印面打印结束后流量控制装置限制进丝,同时微熔激光器和冷却装置对打印件进行修正,整个过程在数据采集相机监控下工作,保证铝制品准确快速成型。

[0012]

进一步,脱漆剂的型号为jx-817,jx-821,jx-827的脱漆剂中的一种;进一步,清洗液为n-酰基谷氨酸盐和醇类按1:3-5的比例在50℃-60℃的温度下配置的n-酰基谷氨酸盐溶液,n-酰基谷氨酸盐为n-月桂酰基谷氨酸钠(lgs-11),v-椰油酰基谷氨酸钠(cgs-11),n-油酰基谷氨酸三乙醇胺(cgt-12),n-硬脂酰基谷氨酸钠(hgs11),nv-油酰基谷氨酸钠(ogs)中的一种,醇类为甲醇、正丁醇中的一种;进一步,烘干的热风风速为13m3/min-18m3/min,热风温度为220℃-250℃,烘干时间为60min-80min;进一步,红外加热管加热温度为800℃-900℃,炼化时间为60min-90 min;进一步,电阻丝加热装置烘干温度为60℃-70℃,烘干的时间为30min-50min;与现有技术相比,本发明取得的有益效果:(1)通过装置结合,实现废铝屑从预处理到快速成型一体化,使回收的废铝屑直接成型为铝制品,提高制备效率,具有很高的应用价值;(2)结构简单,操作方便,环节少,能耗低,节能环保,可以大大提高废铝回收利用率,大幅度降低铝制品的制造成本;(3)可以监测打印过程中的问题并及时反馈调整、保证成型件的精度,降低废品率。

附图说明

[0013]

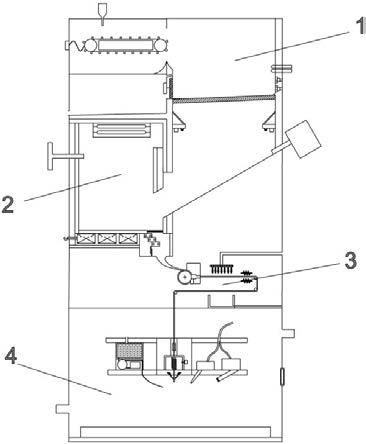

图1为废铝回收直接快速成型装置结构示意图;图2为图1中预处理装置结构示意图;图3为图1中熔炼装置结构示意图;图4为图1中铝丝成型装置结构示意图;图5为图1中激光熔化装置结构示意图;1、预处理装置;101、电磁除铁器;102、铁屑收集箱;103、第一进液口;104、第二进液口;105、超声波换能器;106、下翻版;107、第一斜板、108、废气收集装置;109、热风机;110、第二斜板;111、第二可升降挡板;112、喷液喷头;113、废液收集箱;114、不锈钢丝过滤网;115、第一可升降挡板;116、外置电源;117、进料口;2、熔炼装置;201、隔热层;202、保温层;203、气体保护装置;204、电磁搅拌装置;205、外置变频电源;206、废渣收集箱;207、出料口;208、镍丝过滤网;209、隔板;210、红外加热管;3、激光熔化装置;3、铝丝成型装置;301、中间包;302、振动倾斜板;303、辊靴型腔;304、挤压辊;305、挤压模具;306、挡料块;307、冷却系统;308、电阻丝加热装置;309、挤压丝材;310、冷却靴;4、激光熔化装置;401、气体保护装置;402、冷却装置;403、流量控制装置;404、履带送料装置;405、温控电磁加热装置;406、激光器;407、成型腔;408、红外测温测距仪;409、数据采集相机;410、微熔激光器;411、铝基板。

具体实施方式

[0014]

下面结合附图对本发明作进一步的说明。

[0015]

如图1,一种废铝回收直接快速成型装置,包括预处理装置1、熔炼装置2、铝丝成型装置3和激光熔化装置4,各装置依次设置并焊接。

[0016]

如图2,预处理装置1包括箱体、电磁除铁器101、铁屑收集箱102、第一进液口103、第二进液口104、超声波换能器105、下翻板106、第一斜板107、废气收集装置108、热风机109、第二斜板110、第二可升降挡板111、喷液喷头112、废液收集箱113、不锈钢丝过滤网114、第一可升降挡板115、外置电源116和进料口117,预处理装置1分左右两部分,在箱体顶部左侧焊接进料口117,电磁除铁器101通过螺钉固定在箱体壁上,并在进料口117正下方,电磁除铁器101与粘连在箱体左侧的外置电源116相连,电磁除铁器101下方设铁屑收集箱102,铁屑收集箱102滑动连接,铁屑收集箱102下方设废液收集箱113;右侧为清洗仓,清洗仓的左侧焊接不锈钢丝过滤网114,不锈钢丝过滤网114左侧设第一可升降挡板115,第一可升降挡板115通过齿轮轴连接,清洗仓的底部通过齿轮轴连接下翻板106,右侧壁上从上到下依次焊接第一进液口103、第二进液口104和超声波换能器105,下翻板106下方左右两侧壁内分别焊接斜板107,两侧斜板下方均焊接着喷液喷头112和废气收集装置108,左侧壁底端通过齿轮轴连接第二可升降挡板111,右侧壁底部设热风机109,热风机109风口设倾斜角度为30

°

的第二斜板110;通过电磁除铁器、铁屑收集箱、废液收集箱和过滤网对废铝屑进行除杂,通过超声波换能器和脱漆剂进行除油,除漆,提高废铝成型精度;铁屑收集箱滑动连接,方便清理铁屑。

[0017]

如图3,熔炼装置2包括隔热层201、保温层202、气体保护装置203和电池搅拌装置,电池搅拌装置包括电磁搅拌装置204、外置变频电源205、废渣收集箱206、出料口207、镍丝过滤网208、隔板209和红外加热管210;熔炼装置2顶部焊接红外加热管210,左侧壁外层为隔热层201,内层为保温层202,隔热层201与保温层202相连,左侧壁上焊接着气体保护装置203,底部保温层和隔热层中间焊接电磁搅拌装置204,电磁搅拌装置204连接焊在箱体上的外置变频电源205,右侧壁左边设齿轮轴连接着隔板209,隔板209下方焊接镍丝过滤网208,镍丝过滤网208左下方设滑动连接的废渣收集箱206;通过保温层和隔热层对装置进行保温,减少热量的损失;通过气体保护装置使废铝屑在惰性气体环境下熔化,避免氧化生成杂质。

[0018]

如图4,铝丝成型装置3包括中间包301、振动倾斜板302、辊靴型腔303、挤压辊304、挤压模具305、挡料块306、冷却系统307、电阻丝加热装置308、挤压丝材309和冷却靴310;熔炼装置出料口207与中间包301焊接,中间包301底端设振动倾斜板302,振动倾斜板302与辊靴型腔303相连,辊靴型腔303内设挤压辊304,右侧设挤压模具305,挤压模具305下方设挡料块306,挤压模具305后侧设冷却靴310,辊靴型腔303、挤压模具305、挡料块306和冷却靴310焊接在一起,挤压丝材309经挤压模具305挤压制备,冷却系统307位于挤压丝材309下方并焊接于壳体上,电阻丝加热装置308位于挤压丝材309上下两侧并焊接于壳体上,挤压丝材309成型后连向激光熔化装置4;通过辊靴型腔对液态浆料进行凝固,方便挤压成型;通过电阻丝加热装置烘干经过水淬的挤压丝材,除去表面水渍。

[0019]

如图5,激光熔化装置4包括气体保护装置401、冷却装置402、流量控制装置403、履带送料装置404、温控电磁加热装置405、激光器406、成型腔407、红外测温测距仪408、数据

采集相机409、微熔激光器410和铝基板411;激光熔化装置4内部为成型腔407,左侧壁设气体保护装置401,底部设铝基板411,右侧壁设数据采集相机409,在成型腔407中心设多轴连接的机械臂,冷却装置402用螺栓连接在机械臂左侧,中间部分从上到下依次为焊接的履带送料装置404、温控电磁加热装置405和流量控制装置403,机械臂右侧焊接激光器406和微熔激光器410,红外测温测距仪408通过螺栓连接在机械臂右侧;通过履带送料装置使铝丝不断受热,避免受热不均匀影响成型精度;通过激光器使铝丝持续熔化,提高成型效率;通过流量控制装置限制进丝,便于调整,提高成型质量;通过微熔激光器和冷却装置对成型件进行修正,提高成型准确率。

[0020]

一种废铝回收直接快速成型的方法,具体步骤如下:实施例一s1:将废铝屑通过进料口117进入预处理装置1中,落到电磁除铁器101上并随之传动,废铁屑吸附在电磁铁除铁器101上,并收集到铁屑收集箱102中,而废铝屑则落入超声波清洗装置中,在超声波换能器105的作用下,在清洗仓中分别进行除漆、除油,从第一进液口103通入脱漆剂进行脱漆处理,在脱漆剂中浸泡4min进行脱漆处理,脱漆剂的型号为jx-817的脱漆剂;脱漆后,打开左侧的第一可升降挡板115,让脱漆剂通过不锈钢丝过滤网114收集到废液收集箱113中,然后关闭第一可升降挡板115,从第二进液口104中通入清洗液除油,清洗液是由n-硬脂酰基谷氨酸钠(hgs11)和甲醇按1:4的比例在55℃的温度下配置的n-酰基谷氨酸盐溶液;再次打开左侧的第一可升降挡板115,让清洗液通过不锈钢丝过滤网114收集到废液收集箱113中,关闭第一可升降挡板115,清洗液清洗完成后,排掉清洗液,从第一进液口103,第二进液口104通入水,对处理过的废铝屑进行清洗,清洗完成后,再次打开左侧的第一可升降挡板115,让水通过不锈钢丝过滤网114收集到废液收集箱113中,之后打开下翻板106,让超声清洗后的废铝屑经第一斜板107落入喷液清洗装置中进行喷液清洗,喷液通过两侧的喷液喷头112喷出,喷液为密度为1.7g/ml,型号为fc-4430的氟碳系有机溶剂,等废铝屑全部均匀的落入喷液清洗装置中的第二斜板110中,关闭下翻板106;打开热风机109,将清洗完废铝屑的清洗液通过挥发的方式收集到废气收集装置108中并将废铝屑烘干,烘干的热风风速为18m3/min,热风温度为230℃,烘干时间为70min,烘干完成后,打开第二可升降挡板,让废铝屑通过第二斜板110在热风机109风力作用下落到熔炼装置2中;s2:关闭熔炼装置2下方的隔板209,打开气体保护装置203,在氩气保护环境下,让废铝屑在电压为380v、功率为45kw的红外加热管210进行加热至900℃炼化60min,并用频率为9hz电磁搅拌装置204进行搅拌,使其制成具有流动性的液态浆料,然后打开隔板209,液态浆料通过具有伸缩功能的镍丝过滤网208过滤,进入连续挤压装置的中间包301中,过滤的滤渣收集到废渣收集箱206中;s3:炼化的液态浆料在温度为700℃的铝丝成型装置3中进行浇铸,让液态浆料在装置的辊靴型腔303中凝固,经挤压模具305挤压成直径为1.9mm的丝状铝材,其中挤压辊304的转速为6rpm;通过冷却系统307进行水淬,水的流速为12l/min;经电阻丝加热装置308把制备好的丝状铝材进行烘干处理,烘干温度为70℃,烘干的时间为30min;s4:在激光熔化装置4中,首先经气体保护装置401向成型腔407中通入氩气,让成型腔407处于惰性气体的保护环境下,铝丝经过温控电磁加热装置405加热至300℃-500℃,经红外测距测温仪408测得喷头与打印件距离后,履带送料装置404不断将受热后的铝丝递送到

厚度为25mm的铝基板上,经功率为280w的激光器406不断地把受热的铝丝熔化到铝基板411上,在每层打印面打印结束后流量控制装置限制进丝,丝状铝材的挤出速度取45mm/s,成型速度取40mm/s,分层厚度取0.15mm,同时微熔激光器410和冷却装置402对打印件进行修正,整个过程在数据采集相机409监控下工作,保证铝制品准确快速成型。

[0021]

实施例二s1:将废铝屑通过进料口117进入预处理装置1中,落到电磁除铁器101上并随之传动,废铁屑吸附在电磁铁除铁器101上,并收集到铁屑收集箱102中,而废铝屑则落入超声波清洗装置中,在超声波换能器105的作用下,在清洗仓中分别进行除漆、除油,从第一进液口103通入脱漆剂进行脱漆处理,在脱漆剂中浸泡4min进行脱漆处理,脱漆剂的型号为jx-817的脱漆剂;脱漆后,打开左侧的第一可升降挡板115,让脱漆剂通过不锈钢丝过滤网114收集到废液收集箱113中,然后关闭第一可升降挡板115,从第二进液口104中通入清洗液除油,清洗液是由n-硬脂酰基谷氨酸钠(hgs11)和甲醇按1:4的比例在55℃的温度下配置的n-酰基谷氨酸盐溶液;再次打开左侧的第一可升降挡板115,让清洗液通过不锈钢丝过滤网114收集到废液收集箱113中,关闭第一可升降挡板115,清洗液清洗完成后,排掉清洗液,从第一进液口103,第二进液口104通入水,对处理过的废铝屑进行清洗,清洗完成后,再次打开左侧的第一可升降挡板115,让水通过不锈钢丝过滤网114收集到废液收集箱113中,之后打开下翻板106,让超声清洗后的废铝屑经第一斜板107落入喷液清洗装置中进行喷液清洗,喷液通过两侧的喷液喷头112喷出,喷液为密度为1.7g/ml,型号为fc-4430的氟碳系有机溶剂,等废铝屑全部均匀的落入喷液清洗装置中的第二斜板110中,关闭下翻板106;打开热风机109,将清洗完废铝屑的清洗液通过挥发的方式收集到废气收集装置108中并将废铝屑烘干,烘干的热风风速为17m3/min,热风温度为235℃,烘干时间为70min,烘干完成后,打开第二可升降挡板,让废铝屑通过第二斜板110在热风机109风力作用下落到熔炼装置2中;s2:关闭熔炼装置2下方的隔板209,打开气体保护装置203,在氩气保护环境下,让废铝屑在电压为380v、功率为45kw的红外加热管210进行加热至900℃炼化60min,并用频率为9hz电磁搅拌装置204进行搅拌,使其制成具有流动性的液态浆料,然后打开隔板209,液态浆料通过具有伸缩功能的镍丝过滤网208过滤,进入连续挤压装置的中间包301中,过滤的滤渣收集到废渣收集箱206中;s3:炼化的液态浆料在温度为700℃的铝丝成型装置3中进行浇铸,让液态浆料在装置的辊靴型腔303中凝固,经挤压模具305挤压成直径为1.9mm的丝状铝材,其中挤压辊304的转速为6rpm;通过冷却系统307进行水淬,水的流速为12l/min;经电阻丝加热装置308把制备好的丝状铝材进行烘干处理,烘干温度为70℃,烘干的时间为30min;s4:在激光熔化装置4中,首先经气体保护装置401向成型腔407中通入氩气,让成型腔407处于惰性气体的保护环境下,铝丝经过温控电磁加热装置405加热至400℃-500℃,经红外测距测温仪408测得喷头与打印件距离后,履带送料装置404不断将受热后的铝丝递送到厚度为25mm的铝基板上,经功率为270w的激光器406不断地把受热的铝丝熔化到铝基板411上,在每层打印面打印结束后流量控制装置限制进丝,丝状铝材的挤出速度取45mm/s,成型速度取40mm/s,分层厚度取0.19mm,同时微熔激光器410和冷却装置402对打印件进行修正,整个过程在数据采集相机409监控下工作,保证铝制品准确快速成型。

[0022]

实施例三

s1:将废铝屑通过进料口117进入预处理装置1中,落到电磁除铁器101上并随之传动,废铁屑吸附在电磁铁除铁器101上,并收集到铁屑收集箱102中,而废铝屑则落入超声波清洗装置中,在超声波换能器105的作用下,在清洗仓中分别进行除漆、除油,从第一进液口103通入脱漆剂进行脱漆处理,在脱漆剂中浸泡3min进行脱漆处理,脱漆剂的型号为jx-821的脱漆剂;脱漆后,打开左侧的第一可升降挡板115,让脱漆剂通过不锈钢丝过滤网114收集到废液收集箱113中,然后关闭第一可升降挡板115,从第二进液口104中通入清洗液除油,清洗液是由n-月桂酰基谷氨酸钠(lgs-11)和甲醇按1:3的比例在50℃的温度下配置的n-酰基谷氨酸盐溶液;再次打开左侧的第一可升降挡板115,让清洗液通过不锈钢丝过滤网114收集到废液收集箱113中,关闭第一可升降挡板115,清洗液清洗完成后,排掉清洗液,从第一进液口103,第二进液口104通入水,对处理过的废铝屑进行清洗,清洗完成后,再次打开左侧的第一可升降挡板115,让水通过不锈钢丝过滤网114收集到废液收集箱113中,之后打开下翻板106,让超声清洗后的废铝屑经第一斜板107落入喷液清洗装置中进行喷液清洗,喷液通过两侧的喷液喷头112喷出,喷液为密度为1.76/ml,型号为hcfc-l4lb的氟碳系有机溶剂,等废铝屑全部均匀的落入喷液清洗装置中的第二斜板110中,关闭下翻板106;打开热风机109,将清洗完废铝屑的清洗液通过挥发的方式收集到废气收集装置108中并将废铝屑烘干,烘干的热风风速为15m3/min,热风温度为220℃,烘干时间为80min,烘干完成后,打开第二可升降挡板,让废铝屑通过第二斜板110在热风机109风力作用下落到熔炼装置2中;s2:关闭熔炼装置2下方的隔板209,打开气体保护装置203,在氩气保护环境下,让废铝屑在电压为380v、功率为45kw的红外加热管210进行加热至800℃炼化90min,并用频率为8hz电磁搅拌装置204进行搅拌,使其制成具有流动性的液态浆料,然后打开隔板209,液态浆料通过具有伸缩功能的镍丝过滤网208过滤,进入连续挤压装置的中间包301中,过滤的滤渣收集到废渣收集箱206中;s3:炼化的液态浆料在温度为730℃的铝丝成型装置3中进行浇铸,让液态浆料在装置的辊靴型腔303中凝固,经挤压模具305挤压成直径为1.8mm的丝状铝材,其中挤压辊304的转速为7rpm;通过冷却系统307进行水淬,水的流速为12l/min;经电阻丝加热装置308把制备好的丝状铝材进行烘干处理,烘干温度为60℃,烘干的时间为50min;s4:在激光熔化装置4中,首先经气体保护装置401向成型腔407中通入氩气,让成型腔407处于惰性气体的保护环境下,铝丝经过温控电磁加热装置405加热至300℃-500℃,经红外测距测温仪408测得喷头与打印件距离后,履带送料装置404不断将受热后的铝丝递送到厚度为20mm的铝基板上,经功率为220w的激光器406不断地把受热的铝丝熔化到铝基板411上,在每层打印面打印结束后流量控制装置限制进丝,丝状铝材的挤出速度取45mm/s,成型速度取50mm/s,分层厚度取0.2mm,同时微熔激光器410和冷却装置402对打印件进行修正,整个过程在数据采集相机409监控下工作,保证铝制品准确快速成型。

[0023]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1