废弃物处理系统的制作方法

1.本发明涉及一种废弃物处理系统。

背景技术:

2.在垃圾处理问题与资源问题已严重化的近几年,不只是通过焚烧等来对废弃物进行减量处理,而且推荐将废弃物再资源化来应用。例如,在伴随农业而产生的废弃物的情况下,有时在一并设置于废弃物处理场的生物发电站等中进行再资源化。但是,在生物发电站等大规模的再资源化设施中,若不对大量的废弃物进行处理,则对于企业而言不合算的情况多,在集合单位小的农业社区中难以达成导入条件。结果,在大部分的情况下,伴随农业而产生的废弃物(作物残渣或合成树脂制的材料等)仅被作为产业废弃物来处理,而对排出者强加大的成本负担。

3.有时也在废弃物的产生场所设置焚烧设备(例如,参照专利文献1~专利文献3),但将通过焚烧来减少废弃物的量作为目的,谈不上充分地进行了废弃物或排热的再资源化。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

专利文献1:日本专利特开平10-19223号公报

[0007]

专利文献2:日本专利特开平09-222214号公报

[0008]

专利文献3:日本实用新型登录第03040284号公报

技术实现要素:

[0009]

[发明所要解决的问题]

[0010]

自废弃物的减量至再资源化为止的顺序处理以利用大规模设施的大量处理为前提的情况多,经济合理性成立的条件受限。另一方面,当针对少量的废弃物,将自减量至再资源化为止的处理组合并利用小规模设施来进行时,相对于废弃物的处理量,再资源化处理的热源用的燃料或电力变多,存在运转成本增多之虞。

[0011]

鉴于以上所述,本发明的课题在于提供一种小型综合型废弃物处理系统,使废弃物的减量与再资源化并存,所述小型综合型废弃物处理系统应用废弃物的减量处理时产生的能量,在废弃物产生场所或其附近适时运转,由此提高设备运转率来削减再资源化处理费用,并提高自废弃物减量至再资源化为止的顺序处理的自立性(self-sufficiency),由此削减产业废弃物的外部委托处理费用,即便处理对象为少量,也可使经济合理性成立,且也可自己保有。

[0012]

[解决问题的技术手段]

[0013]

为了解决所述课题,本发明的废弃物处理系统的特征在于包括:热分解装置,对可燃废弃物进行热分解;熔融成形装置,自合成树脂废弃物生成树脂锭与可燃性气体;以及榨油装置,自所述树脂锭生成可燃性油与可燃性气体;所述熔融成形装置具有利用自所述热

分解装置产生的热将所述合成树脂废弃物熔融的熔融部,所述榨油装置具有利用自所述热分解装置产生的热对所述树脂锭进行热分解的热分解部,由所述熔融成形装置所生成的可燃性气体及由所述榨油装置所生成的可燃性气体的至少一者被供给至所述热分解装置。

[0014]

根据所述废弃物处理系统,可自合成树脂废弃物生成可燃性油与可燃性气体,因此可谋求合成树脂废弃物的再资源化。另外,将通过可燃废弃物的热分解所产生的热用于可燃性油与可燃性气体的生成,因此可有效地应用可燃废弃物。进而,将在熔融成形装置及榨油装置的至少一者中产生的可燃性气体应用于合成树脂废弃物的热分解,由此可提高废弃物处理的自立性,削减废弃物处理所需要的运转成本。

[0015]

另外,本发明的废弃物处理系统优选为进而包括:油罐,存积所述可燃性油;以及发电装置,通过自所述油罐供给的所述可燃性油来运行。在此情况下,优选为由所述发电装置所发出的电力被供给至所述热分解装置、所述熔融成形装置及所述榨油装置的至少一者。

[0016]

根据所述废弃物处理系统,自废弃物产生的可燃性油被存积于油罐中,因此可为了各种目的来应用可燃性油。进而,通过已存积于油罐中的可燃性油来使发电装置运行,并将已获得的电力供给至所述热分解装置、所述熔融成形装置及所述榨油装置的至少一者,由此可使这些装置运转。因此,根据所述废弃物处理系统,不仅在热及燃料方面可提高自立性,在电力方面也可提高自立性,可进一步削减废弃物处理所需要的运转成本。

[0017]

另外,本发明的废弃物处理系统优选为进而包括收容所述热分解装置、所述熔融成形装置、所述榨油装置、所述油罐及所述发电装置的容器。根据所述废弃物处理系统,各装置被包装于一个容器中,因此可使废弃物处理系统的设置变得简便。另外,容器防风雨,因此可容易地将废弃物处理系统设置于室外。

[0018]

另外,在本发明的废弃物处理系统中,优选为所述容器是可搬式容器。根据所述废弃物处理系统,废弃物处理系统的移设变得容易。

[0019]

[发明的效果]

[0020]

根据本发明的废弃物处理系统,可提供一种小型综合型废弃物处理系统,使废弃物的减量与再资源化并存,所述小型综合型废弃物处理系统应用废弃物的减量处理时产生的能量,在废弃物产生场所或其附近适时运转,由此提高设备运转率来削减再资源化处理费用,并提高自废弃物减量至再资源化为止的顺序处理的自立性,由此削减产业废弃物的外部委托处理费用,即便处理对象为少量,也可使经济合理性成立,且也可自己保有。

附图说明

[0021]

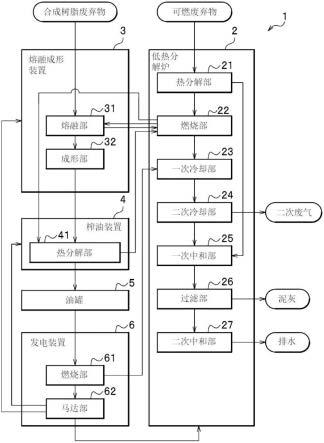

图1是表示本发明的实施方式1的废弃物处理系统的整体结构的系统图。

[0022]

图2是表示本发明的实施方式1的废弃物处理系统的热传导的构造的侧面图。

[0023]

图3是本发明的实施方式1的废弃物处理系统的立体图。

[0024]

图4是本发明的实施方式1的废弃物处理系统的外部视图的右侧面图。

[0025]

图5是本发明的实施方式1的废弃物处理系统的内部视图的右侧面图。

[0026]

图6是本发明的实施方式1的废弃物处理系统的外部视图的背面图。

[0027]

图7是本发明的实施方式1的废弃物处理系统的内部视图的背面图。

[0028]

图8是本发明的实施方式1的废弃物处理系统的外部视图的正面图。

[0029]

图9是本发明的实施方式1的废弃物处理系统的内部视图的正面图。

[0030]

图10是本发明的实施方式1的废弃物处理系统的内部视图的左侧面图。

[0031]

图11是表示本发明的实施方式2的废弃物处理系统的整体结构的系统图。

[0032]

图12是表示本发明的实施方式2的废弃物处理系统的热传导的构造的侧面图。

[0033]

图13是表示本发明的实施方式2的废弃物处理系统的热传导的构造的立体图。

[0034]

图14是表示本发明的实施方式3的废弃物处理系统的整体结构的系统图。

[0035]

图15是表示本发明的实施方式4的废弃物处理系统的整体结构的系统图。

具体实施方式

[0036]

一面适宜参照图式,一面对本发明的实施方式进行说明。本发明并不仅限定于下述的实施方式。另外,各实施方式中的构成元件可将一部分或全部适宜组合。

[0037]

[实施方式1]

[0038]

对本发明的实施方式1的废弃物处理系统1进行说明。图1是表示废弃物处理系统1的整体结构的系统图。废弃物处理系统1包括:低热分解炉(热分解装置)2、熔融成形装置3、榨油装置4。即便只是这些结构,也可实现提升了自立性的废弃物处理系统,但本实施方式的废弃物处理系统1进而包括油罐5及发电装置6,这些装置被收容于容器100(参照图3)中。

[0039]

废弃物处理系统1收进可燃废弃物(所谓的垃圾)与合成树脂废弃物(所谓的废塑料),排出二次废气、泥灰、水。废弃物处理系统1通过热分解来减少可燃废弃物的同时,利用由热分解所产生的可燃气体的燃烧的热而自合成树脂废弃物生成相当于轻油的可燃性油,使所述可燃性油燃烧来进行发电。本实施方式中所述的可燃废弃物是指可包含源自天然的有机废弃物、合成树脂废弃物、其他废弃物的可燃废弃物的集合。以后,对废弃物处理系统1的各结构进行说明。

[0040]

低热分解炉2对已被投入的可燃废弃物进行热分解来排出二次废气、泥灰、水等,包括:热分解部21、燃烧部22、一次冷却部23、二次冷却部24、一次中和部25、过滤部26及二次中和部27。

[0041]

热分解部21将已自可燃废弃物投入口122(参照图3)投入的可燃废弃物在400℃左右的低氧状态下干蒸。通过被干蒸,可燃废弃物一面产生可燃性气体一面变成灰。通过溶解于水中而呈强碱性的灰被送至后述的一次中和部25,应用于排水的中和。可燃性气体被送至燃烧部22。

[0042]

燃烧部22使已在热分解部21中产生的可燃性气体燃烧,一面产生一次废气一面生成热。所述热被送至熔融成形装置3及榨油装置4,应用于合成树脂组成物的熔融或分解。燃烧部22的燃烧温度、及热传导的构造将后述。一次废气被送至一次冷却部23。

[0043]

一次冷却部23利用散热器将已在燃烧部22中产生的一次废气急速强制气冷(一次冷却)至200℃以下。通过进行一次冷却,可抑制戴奥辛的产生。经一次冷却的一次废气被送至二次冷却部24。

[0044]

二次冷却部24将已在一次冷却部23中被冷却至200℃以下的一次废气水冷至50℃左右,由此将其分成低温的二次废气与强酸性的冷凝水。二次废气的成分主要是二氧化碳等,可朝大气中放出。二次废气经由管道201(参照图3)而自热分解装置排气口121(参照图6)排出。强酸性的冷凝水被送至一次中和部25。

[0045]

一次中和部25利用已在热分解部21中生成的灰对已在二次冷却部24中生成的强酸性的冷凝水进行中和(一次中和),而使其变成一次排水。一次排水被送至过滤部26。

[0046]

过滤部26对已自一次中和部25送来的作为灰与冷凝水的混合物的一次排水进行过滤,而将其分成泥灰与弱酸性的过滤水。泥灰可作为通常的垃圾来废弃。过滤水被送至二次中和部27。

[0047]

二次中和部27使弱酸性的过滤水穿过贝壳等碱性物质来进行净化(二次中和),而使其变成无害的排水。所述排水可直接流入下水道。

[0048]

熔融成形装置3是对已自合成树脂废弃物投入口131(参照图3)投入的合成树脂废弃物进行加热来使其熔融,而使树脂锭成形的装置,包括熔融部31与成形部32。使合成树脂废弃物成形为树脂锭的理由如下。即,若将熔点不同的各种合成树脂废弃物直接投入榨油装置4中,则存在热分解部41中的热分解产生不均之虞。因此,使多种合成树脂废弃物熔融一次,进行搅拌后成形为树脂锭,由此使各树脂锭的熔点均匀化。如此,通过使榨油装置4的处理对象的熔点均匀化,可使利用榨油装置4的热分解效率化。

[0049]

熔融部31利用已自低热分解炉2的燃烧部22送来的热,对合成树脂废弃物进行加热来使其熔融,一面产生可燃性气体一面生成容易成形的熔融树脂。热传导的构造或熔融部31的温度等将后述。已在熔融部31中产生的可燃性气体由于源自成树脂废弃物,因此可含有各种成分,例如可认为含有许多甲烷等。可燃性气体优选为经由管道200(参照图3)而送至燃烧部22,作为热源来应用。

[0050]

成形部32自已通过熔融部31而熔融的熔融树脂,使适合于朝榨油装置4投入的形状的树脂锭成形。已成形的树脂锭被送至榨油装置4

[0051]

榨油装置4是利用已自低热分解炉2的燃烧部22送来的热,对熔融成形装置3已生成的树脂锭进行热分解,生成相当于轻油的可燃性油的装置,包括热分解部41。热分解部41是对树脂锭进行热分解来使其变成气体的装置。所述气体由榨油装置4内的冷却部等(非图示)进行处理,由此被分成可燃性油与可燃性气体。可燃性气体优选为经由管道200(参照图3)而被送至燃烧部22,作为热源来应用。并非必须应用榨油装置4生成的可燃性气体,但将榨油装置4与熔融部31生成的可燃性气体的至少一者送至燃烧部22,作为热源来应用。

[0052]

油罐5是存积已在榨油装置4中生成的可燃性油的容器。可燃性油不仅可作为发电装置6的动力源来应用,而且可作为废弃物处理系统外的各种装置的动力源来应用。例如,若为在农户中使用废弃物处理系统1的情况,则可作为塑料棚的锅炉、耕耘机等的燃料来应用。

[0053]

发电装置6是使已存积于油罐5中的可燃性油燃烧来发出电力的装置,包括燃烧部61与马达部62。燃烧部61是将已存积于油罐5中的可燃性油作为燃料的引擎,包括成为可燃性油的燃烧室的气缸、通过可燃性油燃烧时产生的膨胀气体而在气缸内往返的活塞、将活塞的往返运动转换成轴的旋转运动的机构等。马达部62与将燃烧部61作为驱动源的轴连结,通过轴的旋转来发电。已自发电装置6输出的电力不仅可使低热分解炉2、熔融成形装置3、榨油装置4的一部分或全部运转,而且可用于废弃物处理系统外的各种装置。发电装置6中产生的排气经由管道206(参照图3)而朝低热分解炉2的一次冷却部23排出。

[0054]

如上所述,废弃物处理系统1包括低热分解炉(热分解装置)2、熔融成形装置3、榨油装置4,由此可自合成树脂废弃物生成可燃性油与可燃性气体,因此可谋求合成树脂废弃

物的再资源化。另外,将通过可燃废弃物的热分解所产生的热用于可燃性油与可燃性气体的生成,因此可有效地应用可燃废弃物。进而,将在熔融成形装置3及榨油装置4的至少一者中产生的可燃性气体应用于合成树脂废弃物的热分解,由此可提高废弃物处理的自立性,削减废弃物处理所需要的运转成本。

[0055]

另外,废弃物处理系统1进而包括存积可燃性油的油罐5、及通过已自油罐5供给的可燃性油来运行的发电装置6,由此可将已自废弃物产生的可燃性油存积于油罐5中,为了各种目的来应用。进而,通过已存积于油罐5中的可燃性油来使发电装置6运行,由此可发出电力,并将所述电力供给至热分解装置2、熔融成形装置3及榨油装置4的至少一者,而使这些装置运转。因此,根据废弃物处理系统1,不仅在热及燃料方面可提高自立性,在电力方面也可提高自立性,可进一步削减废弃物处理所需要的运转成本。

[0056]

进而,废弃物处理系统1包括低热分解炉2,因此不论可燃废弃物的种类,均可进行热分解。特别适合于无法确定产生的可燃废弃物的种类的设施,例如购物中心、主题乐园、活动会场等的废弃物处理。

[0057]

继而,对废弃物处理系统1的结构进行更详细的说明。图2是表示废弃物处理系统1的热传导的构造的侧面图。在废弃物处理系统1中,使低热分解炉(热分解装置)2的燃烧部22与熔融成形装置3的熔融部31及榨油装置4的热分解部41经由隔离壁而接触,由此传导热。

[0058]

熔融部31的适当处理温度为200~300℃左右,热分解部41的适当处理温度为400℃左右。另一方面,燃烧部22的燃烧温度为800℃以上,因此若燃烧部22的热直接传导至熔融部31及热分解部41,则存在熔融部31及热分解部41的温度变得过高之虞。因此,优选为通过在低热分解炉2与熔融部31及热分解部41之间设置隔热材料等导入温度调整元件,而使熔融部31、热分解部41变成适当的温度。

[0059]

再者,在熔融成形装置3对合成树脂废弃物进行处理的速度足够高的情况下,熔融部31及热分解部41的适当的温度变成比所述更高的温度。在此情况下,也可不包括所述温度调整元件。

[0060]

图3是废弃物处理系统1的立体图。如所述图所示,构成废弃物处理系统1的低热分解炉(热分解装置)2、熔融成形装置3、榨油装置4、油罐5、发电装置6、散热器7(参照图5)、配电盘8、控制盘9被收纳于容器100中。

[0061]

低热分解炉2自容器100的一侧(本实施方式中为右侧)横跨至另一侧来配置。低热分解炉2经由管道201而与容器100的背面的热分解装置排气口121(参照图6)连通。与低热分解炉2连通的可燃废弃物投入口122设置于容器的前表面的一侧(本实施方式中为右侧)的下部。熔融成形装置3及榨油装置4配置于低热分解炉2的另一侧的周围。与熔融成形装置3连通的合成树脂废弃物投入口131设置于容器100的前表面的中央部。

[0062]

榨油装置4配置于熔融成形装置3的旁边(本实施方式中为左侧)。油罐5配置于榨油装置4的旁边(本实施方式中为左侧)。即,油罐5配置于容器100的左侧的侧壁与榨油装置4之间。发电装置6也如图10中所示,配置于油罐5的旁边(本实施方式中为后侧)。配电盘8配置于榨油装置4的旁边(本实施方式中为后侧)。控制盘9配置于熔融成形装置3的旁边(本实施方式中为后侧)。

[0063]

此处,配电盘8控制发电装置6已发出的电力的朝各装置及外部的供给,控制盘9控

制各装置的动作。

[0064]

根据此种废弃物处理系统1,各装置被包装于一个容器100中,因此可使废弃物处理系统1的设置变得简便。另外,容器100防风雨,因此无需构筑收容废弃物处理系统1的建筑物,可容易地设置于室外。进而,若将容器100设为可搬式容器,则也可容易地移设废弃物处理系统1。所谓可搬式容器,是指容器的壁面与底板被固定,利用起重机吊起等而可容易地搬运的容器。可搬式容器也可为可装载于拖车或铁路车辆的容器,也可包括车轮等移动元件。

[0065]

图4是废弃物处理系统1的外部视图的右侧面图。容器100在侧面(本实施方式中为右侧面)包括门101,可视需要进行开闭。门101的结构只要是可开闭的结构,则并无特别限定,例如可如本实施方式那样设为滑动式门。

[0066]

图5是废弃物处理系统1的内部视图的右侧面图。如图5所示,散热器7配置于低热分解炉2的旁边(本实施方式中为后方)。散热器7对低热分解炉2的过剩的热进行气冷,面向设置于容器100的侧面(本实施方式中为后表面)的散热器排气口171(参照图6)来配置。

[0067]

图6是废弃物处理系统1的外部视图的背面图。在容器100的后表面形成有热分解装置排气口121与散热器排气口171。热分解装置排气口121是由低热分解炉2的二次冷却部24进行了二次冷却的二次废气的排气口。低热分解炉2经由管道201(参照图3)而与热分解装置排气口121连通。散热器排气口171用于散热器7排出热气。

[0068]

图7是废弃物处理系统1的内部视图的背面图。即,图7是自图6中拆除了容器100的后面壁的图。如图7所示,散热器7配置于低热分解炉2的后侧,面向散热器排气口171(参照图6)。

[0069]

图8是废弃物处理系统1的外部视图的正面图,图9是废弃物处理系统1的内部视图的正面图(自图8中拆除了容器100的正面壁的图)。如图8所示,可燃废弃物投入口122与合成树脂废弃物投入口131在容器100的前表面开口。自可燃废弃物投入口122朝低热分解炉2(参照图9)投入可燃废弃物。自合成树脂废弃物投入口131朝熔融成形装置3(参照图9)投入合成树脂废弃物。

[0070]

[实施方式2]

[0071]

继而,对本发明的实施方式2的废弃物处理系统1a进行说明。本实施方式的说明仅限于与实施方式1的废弃物处理系统1的差异。

[0072]

图11是表示废弃物处理系统1a的整体结构的系统图。废弃物处理系统1a的低热分解炉2a在包括废气存积部221这一点上,与实施方式1不同。具体而言,废气存积部221为缓冲罐等。

[0073]

废气存积部221将燃烧部22使可燃性气体燃烧时产生的一次废气存积。低热分解炉2a使已存积的一次废气回流,由此朝熔融成形装置3及榨油装置4传导热。

[0074]

图12是表示废弃物处理系统1a的热传导的构造的侧面图。图13是同样表示热传导的构造的立体图。低热分解炉2包括:废气存积部221、废气回流路222、以及回流路隔离壁223。

[0075]

废气存积部221将燃烧部22使可燃性气体燃烧时产生的高温的一次废气存积。废气存积部221包括一次废气的排出口221a与吸入口221b。

[0076]

废气回流路222经由排出口221a与吸入口221b而与废气存积部221连结,以包围熔

融成形装置3的熔融部31及榨油装置4的热分解部44的外壁的方式形成。废气回流路222使已存积于废气存积部221中的一次废气自排出口221a朝吸入口221b回流,由此将一次废气的热间接地传导至熔融部31及热分解部41。

[0077]

回流路隔离壁223设置于废气回流路222的排出口221a侧与吸入口221b侧之间,由此辅助一次废气的回流。再者,图13的箭头是一次废气的回流的方向。

[0078]

如上所述,本实施方式的废弃物处理系统1a将一次废气暂时存积于废气存积部221后使其回流,由此可使传导至熔融成形装置3及榨油装置4的热的控制变得容易。

[0079]

[实施方式3]

[0080]

继而,对本发明的实施方式3的废弃物处理系统1b进行说明。本实施方式的说明仅限于与实施方式1的废弃物处理系统1的差异。

[0081]

图14是表示废弃物处理系统1b的整体结构的系统图。废弃物处理系统1b在包括炭化炉2b来代替低热分解炉2作为热分解装置这一点上,与实施方式1不同。废弃物处理系统1b收进源自天然的有机废弃物(有机垃圾)与合成树脂废弃物(废塑料),生成炭,排出二次废气及排水。此处所述的源自天然的有机废弃物例如为不包含合成树脂废弃物的作物残渣、源自动植物的垃圾等。

[0082]

炭化炉2b是设想源自天然的有机废弃物的热分解的热分解装置。但是,只要至某种程度的量为止,则炭化炉2b也容许源自天然的有机废弃物以外的可燃废弃物的收进。炭化炉2b可将源自天然的有机废弃物在低氧状态下干蒸,而生成炭。

[0083]

炭化炉2b包括中和部27a来代替实施方式1的低热分解炉2的一次中和部25、过滤部26、二次中和部27这三个结构。其原因在于:炭化炉2b的处理对象物主要是源自天然的有机废弃物,因此二次冷却部24生成的冷凝水变成弱酸性,不需要两阶段中和。

[0084]

中和部27a使二次冷却部24已生成的弱酸性的冷凝水穿过贝壳等碱性物质来进行净化,而使其变成无害的排水。所述排水可直接流入下水道。

[0085]

如上所述,本实施方式的废弃物处理系统1b不仅可提高废弃物处理的自立性,而且通过将炭化炉2b用作热分解装置而可生成炭,因此在源自天然的有机废弃物的量多的情况下有益,例如特别适合于农户等中的使用。

[0086]

[实施方式4]

[0087]

继而,对本发明的实施方式4的废弃物处理系统1c进行说明。本实施方式的说明仅限于与实施方式3的废弃物处理系统1b的差异。

[0088]

图15是表示废弃物处理系统1c的整体结构的系统图。废弃物处理系统1c在包括炭化炉2c来代替炭化炉2b作为热分解装置这一点上,与实施方式3不同。炭化炉2c与实施方式2的低热分解炉2a同样地,使已存积于废气存积部221中的一次废气在废气回流路222上循环,由此将燃烧部22的热间接地传导至熔融成形装置3及榨油装置4。

[0089]

以上,对本发明的实施方式进行了说明,但本发明并不限定于所述实施方式,关于各构成元件,可在不脱离本发明的主旨的范围内适宜追加或变更。例如,也可追加通过发电装置6发出的电力来运转的其他机器,也可将热分解装置2的热传导设为与所述实施方式不同的方式。

[0090]

[符号的说明]

[0091]

1、1a、1b、1c:废弃物处理系统

[0092]

2、2a:低热分解炉(热分解装置)

[0093]

2b、2c:炭化炉(热分解装置)

[0094]

3:熔融成形装置

[0095]

31:熔融部

[0096]

4:榨油装置

[0097]

41:热分解部

[0098]

5:油罐

[0099]

6:发电装置

[0100]

100:容器

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1