多晶硅清洗回收预处理单元、清洗机及清洗方法与流程

1.本发明涉及多晶硅清洗回收技术领域,尤其涉及一种多晶硅清洗回收预处理单元、包括该预处理单元的多晶硅清洗机和多晶硅清洗方法。

背景技术:

2.多晶硅作为半导体行业单晶硅的基础材料,具有极高的洁净度要求,一般情况下是从专业的多晶硅原料供应商处购得合格的产品,但在拉晶过程中会出现很多晶棒结构损失的情况,以及在后续辊磨和截断工段偶发性出现机器故障导致单晶硅发生晶裂,这时就需要对其多晶部分和晶裂的硅材料回收利用,降低原材料成本。一般情况下,对于多晶硅棒的回收是需要进行预先破碎的,然后再将破碎之后的多晶硅送往多晶硅清洗机进行充分的清洗回收。

3.通常多晶硅清洗机主要由上料单元、酸刻蚀单元、初步清洗单元、最终清洗单元、干燥单元和下料单元构成。破碎后的多晶硅料,通过上料单元输送至酸刻蚀单元之前,会简单的对承载多晶硅回收料的框体进行吹扫,以上无预处理方式或简单的预处理方式,都不能彻底或有效地对多晶硅回收料表面的灰分进行去除,以至于在多次酸刻蚀之后,酸刻蚀单元内的酸液粘度增大,多晶硅回收料之间碰撞产生的碎屑堵塞酸液回流管路,显著降低酸液刻蚀效果,达不到真正的半导体级多晶硅纯度,影响后续的拉晶工艺和单晶良率;在这种情况下,酸浓度和粘度的变化,明显降低了酸液的有效利用率,导致成本上升,酸液浪费;另在无尘室内,对于干燥多晶硅回收料的吹扫是极为不规范且对洁净度有非常大的影响。

技术实现要素:

4.本发明的目的是提供一种多晶硅清洗回收预处理单元,能够有效降低多晶硅的清洗成本,提高多晶硅的清洗效果。

5.为了实现上述目的,一方面,本发明提供了一种多晶硅清洗回收预处理单元,包括上端开口的壳体、进水管、溢流槽、固废收集管、固废收集箱、风淋板和提升机构,所述进水管安装在所述壳体下端并且能够将清洗液输送至所述壳体的内腔中,所述壳体内腔中的清洗液能够从壳体中溢出到所述溢流槽内,所述固废收集箱位于所述壳体的下方,在所述壳体的内腔底端开设有废料出口,所述固废收集管连通所述废料出口和固废收集箱,所述提升机构能够将盛放多晶硅的料篮放入所述壳体的内腔中,并能够将所述料篮向上提升至所述风淋板的下方,所述风淋板具有进气口和多个出气孔,所述出气孔的开口方向向下设置。

6.优选地,所述壳体的内腔底部设置有沉淀板,所述沉淀板的上表面中部高四周低,所述进水管的出水口设置在所述沉淀板的中部,所述废料出口位于所述沉淀板的外缘处。

7.优选地,所述壳体内还设置有布流板,所述布流板上开设有多个通孔,所述布流板位于所述沉淀板的上侧,当所述料篮位于所述壳体内腔中时,所述布流板位于所述料篮的下方。

8.优选地,所述布流板的上表面中部高四周低。

9.优选地,所述溢流槽位于所述壳体的外侧并环绕所述壳体,所述溢流槽通过溢流管与水箱连通,所述进水管上安装有水泵。

10.优选地,所述水箱上还设置有补水管。

11.优选地,所述风淋板的截面形状呈人字形,所述风淋板的进气口位于所述风淋板的顶端,所述风淋板位于所述壳体的正上方。

12.优选地,所述提升机构包括吊钩,所述风淋板上开设有长条形槽,所述吊钩能够向上移动并穿过所述长条形槽,使得所述风淋板能够罩在所述料篮上。

13.本发明与现有技术的不同之处在于,本发明提供的多晶硅清洗回收预处理单元通过在壳体的下端安装进水管,清洗液(通常为清洁水)通过进水管进入壳体的内腔中并向上流动,并从所述壳体的上端溢出,进入所述溢流槽,对放入壳体内腔中料篮内的多晶硅回收料进行向上顶水和水浴溢流混合清洗,从而实现多晶硅回收料表面粉尘和碎屑(灰分)的完全清洗,使得粉尘和碎屑不会被携带至刻蚀槽体,从而不会使得刻蚀单元的刻蚀槽体内酸液粘度增大而降低酸液刻蚀效果;同时通过设置风淋板和提升机构,可以将料篮提升至风淋板的下方,利用高压洁净压缩空气(cda)对多晶硅表面的水渍吹扫,以达到简单脱水的作用,避免多晶硅回收料表面过多清洁水的带入对刻蚀单元酸溶液的浓度稀释,提高了酸溶液的有效利用率,并且在高压洁净压缩空气吹扫的情况下,可适当调节入洗速率,提高生产效率。因此本发明提供的多晶硅清洗回收预处理单元能够有效降低多晶硅的清洗成本,提高多晶硅回收料的清洗效果。

14.本发明还提供一种多晶硅清洗机,能够有效降低多晶硅的清洗成本,提高多晶硅的清洗效果。

15.为了达到上述目的,本发明的技术方案是这样实现的:

16.一种多晶硅清洗机,包括酸刻蚀单元、清洗单元、干燥单元和上述多晶硅清洗回收预处理单元,所述预处理单元能够去除所述料篮中待清洗的多晶硅上的灰分,所述酸刻蚀单元能够对所述料篮中去除灰分的多晶硅进行酸刻蚀,所述清洗单元能够清洗酸刻蚀后的多晶硅,所述干燥单元能够干燥清洗后的多晶硅。

17.所述多晶硅清洗机与上述的多晶硅清洗回收预处理单元对于现有技术所具有的技术优势相同,在此不再赘述。

18.另一方面,本发明还提供了一种多晶硅清洗方法,包括以下步骤:

19.清除待清洗的多晶硅上的灰分;酸刻蚀清除灰分的多晶硅;清洗酸刻蚀后的多晶硅;干燥清洗后的多晶硅;

20.所述清除待清洗的多晶硅上的灰分,包括通过向上顶水和水浴溢流的方式清洗所述多晶硅,然后对清洗后的多晶硅进行风淋。

21.本发明提供的多晶硅清洗方法能够有效降低多晶硅的清洗成本,提高多晶硅的清洗效果。

附图说明

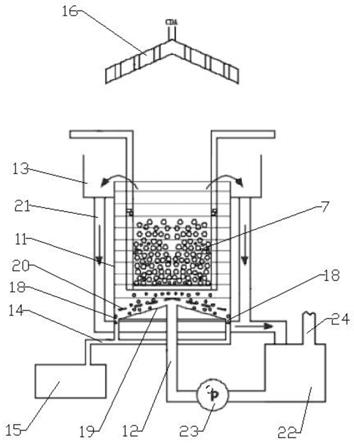

22.图1是本发明提供的一种实施方式的多晶硅清洗机的结构原理图;

23.图2是本发明提供的一种实施方式的多晶硅清洗回收预处理单元的结构示意图,其中料篮位于壳体内;

24.图3是图2所示的多晶硅清洗回收预处理单元的结构示意图,其中料篮位于风淋板下方;

25.附图中,各标号所代表的部件列表如下:

[0026]1‑

预处理单元;11

‑

壳体;12

‑

进水管;13

‑

溢流槽;14

‑

固废收集管;15

‑

固废收集箱;16

‑

风淋板;17

‑

提升机构;18

‑

废料出口;19

‑

沉淀板;20

‑

布流板;21

‑

溢流管;22

‑

水箱;23

‑

水泵;24

‑

补水管;3

‑

酸刻蚀单元;4

‑

初步清洗单元;5

‑

最终清洗单元;6

‑

干燥单元;7

‑

料篮。

具体实施方式

[0027]

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0028]

适当参考图2所示,本发明提供的基本实施方式的多晶硅清洗回收预处理单元包括上端开口的壳体11、进水管12、溢流槽13、固废收集管14、固废收集箱15、风淋板16和提升机构17。

[0029]

其中所述壳体11用于容纳清洗液(通常为清洁水),并且可以使得料篮7能够方便的放入清洗液中并从清洗液内取出,因此壳体11为上端敞口、下端封闭的筒状,可以采用不锈钢等材料制作。所述进水管12安装在所述壳体11下端并且能够将清洗液输送至所述壳体11的内腔中。所述进水管12在所述壳体11上的安装方式可以为从壳体11上的开设的进水孔直接插入所述壳体11内,也可以为与所述壳体11上的进水孔连接。

[0030]

所述壳体11内腔中的清洗液能够从壳体11中溢出到所述溢流槽13内,即所述溢流槽13内清洗液的液面应当低于壳体11内腔中清洗液的液面,并且溢流槽13应当与壳体11内腔的溢流口连通。所述壳体11内腔的溢流口可以为开设在壳体11内壁上侧的开口,此时可以通过管路连接该开口与溢流槽13。在本发明中,优选地,如图2所示,所述壳体11内腔的溢流口为壳体11的上端开口,所述溢流槽13位于所述壳体11的外侧并环绕所述壳体11,即所述溢流槽13呈环形,并套在所述壳体11上,当壳体11内腔中充满清洗液时,清洗液可以从壳体11的上端面的四周溢出到溢流槽13内,可以提高溢流效率,并且可以使得壳体11内腔中清洗液上漂浮的杂质更容易流到溢流槽13内。

[0031]

所述固废收集箱15位于所述壳体11的下方,在所述壳体11的内腔底端开设有废料出口18,所述固废收集管14连通所述废料出口18和固废收集箱15。所述壳体11中清洗液内的碎屑等固废逐渐沉淀,并从废料出口18进入固废收集管14,通过固废收集管14被收集在固废收集箱15内,以避免碎屑在壳体11内清洗液中聚集而影响清洗效果。

[0032]

所述提升机构17能够将盛放多晶硅的料篮7放入所述壳体11的内腔中,并能够将所述料篮7向上提升至所述风淋板16的下方,所述提升机构17可以采用现有的各种能够输送料篮7的装置,例如机械手等。所述风淋板16具有进气口和多个出气孔,所述出气孔的开口方向向下设置,所述风淋板16的进气口可以通过管路与高压洁净压缩空气连通。

[0033]

上述基本实施方式提供的多晶硅清洗回收预处理单元在使用时,可以首先通过进水管12向壳体11的内腔中通入清洗液,使得壳体11的内腔中充满清洗液并且清洗液从壳体11中溢流到溢流槽13中;然后控制提升机构17,将装有待处理的多晶硅回收料的料篮7放入壳体11的内腔中,并使得清洗液没过所述料篮7;此时进水管12不间断地向壳体11内腔中通入清洗液,清洗液向上顶水,从而对放入壳体11内腔中料篮7内的多晶硅进行向上顶水和水

浴溢流混合清洗,实现多晶硅回收料表面粉尘或碎屑的完全清洗,使得粉尘或碎屑不会被携带至刻蚀槽体,从而不会使得刻蚀单元的刻蚀槽体内酸液粘度增大而降低酸液刻蚀效果。当清洗完成后,提升机构17将料篮7提升至风淋板16的下方,如图3所示,风淋板16的进风口与高压洁净压缩空气(cda)连通,从而风淋板16的多个出气孔中输出高压洁净压缩空气,可以对多晶硅表面的水渍吹扫,以达到简单脱水的作用,避免多晶硅回收料表面过多清洁水带入对酸刻蚀单元3酸溶液的浓度稀释,提高了酸溶液的有效利用率。

[0034]

在本发明的一个优选实施方式中,如图2所示,所述壳体11的内腔底部设置有沉淀板19,所述沉淀板19的上表面中部高四周低,所述进水管12的出水口设置在所述沉淀板19的中部,所述废料出口18位于所述沉淀板19的外缘处。所述沉淀板19的上表面可以为圆锥面,或者可以由几个斜面拼接而成,使得沉淀板19的上表面形成中部高四周低的形状。所述进水管12的出水口设置在沉淀板19的中部,即进水管12的出水口位于所述沉淀板19的最高位置。所述废料出口18位于所述沉淀板19的外缘处,即废料出口18开设在壳体11的底面边缘处,所述废料出口18可以呈孔状,数量可以为1个或多个,当废料出口18为多个时,可以围绕所述沉淀板19均布,多个废料出口18均通过固废收集管14与固废收集箱15连通。所述废料出口18也可以为环形槽,环形槽的下端具有与固废收集管14连通的开孔。

[0035]

在本实施方式中,通过在壳体11内腔的底面处设置上表面中部高四周低的沉淀板19,并将进水管12的出水口设置在沉淀板19的中部,将废料出口18开设在沉淀板19的边缘,当通过进水管12向壳体11内通入清洗液时,沉淀板19能够与放入壳体11内腔中的料篮7的底板相互配合,使得从沉淀板19的中部流出的清洗液进入料篮7冲洗多晶硅的同时,有部分清洗液会在料篮7底板与沉淀板19形成的空间内从中部向四周流动,从而能够将清洗液中沉淀到沉淀板19上的碎屑等固体废料冲到位于沉淀板19便于的废料出口18中,并顺着固废收集管14沉淀到固废收集箱15中。从而可以有效地避免碎屑等固体废料被向上流动的水流带起而影响多晶硅的清洗效果。

[0036]

在上述实施方式的基础上,进一步优选地,所述壳体11内还设置有布流板20,所述布流板20上开设有多个通孔,所述布流板20位于所述沉淀板19的上侧,当所述料篮7位于所述壳体11内腔中时,所述布流板20位于所述料篮7的下方。通过在所述沉淀板19的上方设置布流板20,并且在布流板20上开设多个通孔,可以使得通过进水管12进入的清洗液通过布流板20上的多个通孔被分散为多股,从而可以使得清洗液可以更加均匀地冲刷位于上方的料篮7内的多晶硅,以提供多晶硅的清洗效率。在本发明中,所述布流板20的上表面中部高四周低,使得布流板20与料篮7的底板之间形成从中部向四周流动的水流,从而避免碎屑等固体废料沉积在布流板20上。

[0037]

如图2所示,所述溢流槽13呈环形,围绕在所述壳体11的外侧,所述溢流槽13的外侧壁的高度高于内侧壁的高度,即溢流槽13的外侧壁的高度高于壳体11上端开口的高度,从而在溢流速度过快时或者溢流槽13内的清洗液排出速度过慢时,避免清洗液从溢流槽13中溢出而影响多晶硅清洗机内的其他装置。

[0038]

在本发明中,所述溢流槽13中的清洗液可以通过溢流管21排出。在一个优选的实施方式中,所述预处理单元的清洗液形成循环。具体地,如图2所示,所述溢流槽13通过溢流管21与水箱22连通,所述进水管12上安装有水泵23,水泵23可以安装在进水管12的中部,也可以安装在进水管12靠近水箱22的位置,或者安装在进水管12的其他位置。水泵23将水箱

22中的清洗液通过进水管12输送至壳体11的内腔中,清洗液向上流动,清洗料篮7中的多晶硅,清洗液同时从壳体11的内腔溢流到溢流槽13中,并通过溢流管21流入水箱22中,从而形成清洗液的循环,提高清洗液的利用率。可选地,可以在溢流管21上设置过滤器,以保证进入水箱22中的清洗液的洁净度。

[0039]

当多晶硅清洗回收预处理单元使用一段时间后,清洗液会出现损耗,因此,为了方便地补充清洗液,如图2所示,所述水箱22上还设置有补水管24,通过补水管24可以定期向水箱22中补充清洗液。

[0040]

在本发明中,为了提高风淋板16的风淋效率,优选地,如图2所示,所述风淋板16的截面形状呈人字形,所述风淋板16的进气口位于所述风淋板16的顶端,所述风淋板16位于所述壳体11的正上方。其中所述的风淋板16的截面形状呈人字形,是指风淋板16被竖直的平面截取后形成的截面呈人字形。风淋板16可以由左侧板和右侧板组成人字形的结构;风淋板16也可以由中部凸起的圆板组成,该圆板的上下表面均为圆锥形。

[0041]

通过将风淋板16的截面形状设置为人字形,并将进气口设置在风淋板16的顶端,可以使得高压洁净压缩空气可以更容易从风淋板16的出气孔中流出,从而提高多晶硅的风淋效果。

[0042]

在本发明中,所述提升机构17用于输送盛放有多晶硅的料篮7,具体地,提升机构17将放置有多晶硅的料篮7放置到壳体11的内腔中,通过向上顶水和水浴溢流的方式清除多晶硅上的灰分后,提升机构17将料篮7提升至风淋板16处。所述提升机构17向上移动的最高位置可以通过程序控制,或者通过设置限位开关限制。

[0043]

如图3所示,所述提升机构17包括吊钩,吊钩可以通过现有的驱动机构驱动移动。吊钩具有能够挂住料篮7的吊钩本体和与吊钩本体连接的吊钩杆,吊钩杆与驱动机构连接。所述吊钩有两个,能够分别挂在料篮7的左右两侧。在所述风淋板16上开设有长条形槽,所述吊钩能够向上移动并穿过所述长条形槽,使得所述风淋板16能够罩在所述料篮7上。长条形槽的数量根据吊钩的数量确定,优选为两个,分别与挂在料篮7左右两侧吊钩对应。

[0044]

在本实施方式中,通过在风淋板16上开设长条形槽,并通过吊钩连接料篮7,可以将料篮7移动到风淋板16的正下方并靠近风淋板16,即风淋板16罩在所述料篮7上,从而能够使得风淋板16吹出的高压洁净空气能够将多晶硅上的水分吹下,提高多晶硅的脱水效率。在本发明中,所述料篮7上开设有多个6

‑

8mm的孔,以便于清洗液或者空气能够穿过料篮。

[0045]

在本发明中,所述风淋板16设置在所述壳体11的正上方,在对料篮7中的多晶硅进行吹干的同时,可以将料篮7中多晶硅上的水分吹落,吹落的水滴滴到壳体11内腔中清洗液的表面,可以促进清洗液表面可能存在的悬浮杂物随着清洗液流入溢流槽13中,同时通过风淋板16向下吹出的空气也可促进清洗液表面可能存在的悬浮杂物随着清洗液流入溢流槽13中。

[0046]

在本发明中,通过固废收集管14和固废收集箱15收集固体碎屑时,清洗液充满固废收集管14和固废收集箱15,固体碎屑在清洗液中沉淀,经固废收集管14进入固废收集箱15内。在发明中,优选地,所述固废收集箱15的上端还可以设置排放管,排放管上安装有阀门,以在固废收集管14可能出现沉积物堵塞的情况下打开该阀门,从而清除堵塞。

[0047]

参考图1所示,本发明还提供了一种多晶硅清洗机,包括酸刻蚀单元3、清洗单元、

干燥单元6和上述的所述多晶硅清洗回收预处理单元1。所述预处理单元1能够去除所述料篮7中待清洗的多晶硅上的灰分,所述酸刻蚀单元3能够对所述料篮7中去除灰分的多晶硅进行酸刻蚀,所述清洗单元能够清洗酸刻蚀后的多晶硅,所述干燥单元6能够干燥清洗后的多晶硅。其中酸刻蚀单元3、清洗单元和干燥单元6可以采用现有结构。

[0048]

在上述实施方式的基础上,进一步优选地,所述清洗单元可以包括初步清洗单元4和最终清洗单元5,对经过清洗酸刻蚀后的多晶硅进行两次清洗。本发明提供的多晶硅清洗机还可以包括上料单元和下料单元,上料单元用于装载待清洗的多晶硅回收料,下料单元用于卸载清洗后的多晶硅。

[0049]

本发明提供的多晶硅清洗机在使用时,首先通过上料单元将破碎后的多晶硅料输送至预处理单元1,预处理单元1将多晶硅上的灰分(粉尘或碎屑等)清除,并输送至酸刻蚀单元3,酸刻蚀单元3对多晶硅进行酸刻蚀,然后通过初步清洗单元4和最终清洗单元5清洗酸刻蚀后的多晶硅,再通过干燥单元6干燥所述多晶硅,最后通过下料单元卸载清洗完成后的多晶硅。

[0050]

本发明还提供了一种多晶硅清洗方法,包括以下步骤:

[0051]

清除待清洗的多晶硅上的灰分;酸刻蚀清除灰分的多晶硅;清洗酸刻蚀后的多晶硅;干燥清洗后的多晶硅;

[0052]

所述清除待清洗的多晶硅上的灰分,包括通过向上顶水和水浴溢流的方式清洗所述多晶硅,对清洗后的多晶硅进行风淋。

[0053]

其中清除待清洗的多晶硅上的灰分可以采用上述实施方式提供的多晶硅清洗回收预处理单元。

[0054]

本发明通过采用向上顶水和水浴溢流的混合方式实现了多晶硅回收料表面粉尘或碎屑的完全清洗,相比传统的无预处理清洁或浸泽清洁,其水流流速相对较大,能较强的带走多晶硅回收料表面的粉尘或夹杂碎屑,作用效果更为明显,达到真正的预处理清洁目的,不至于被携带至酸刻蚀单元的刻蚀槽体中;通过水浴溢流和固废收集的模式可对于清洁水循环使用达到充分利用,固废收集箱将水体中的杂质和碎屑有效沉淀、收集,减少清洁水的过度浪费,降低成本;水浴之后的多晶硅回收料在预清洁完成后,在提升机构的作用下上升至上限位,风淋单元的高压cda对多晶硅表面的水渍吹扫,以达到简单脱水的作用,避免多晶硅回收料表面过多清洁水带入对酸刻蚀单元酸溶液的浓度稀释,提高了酸溶液的有效利用率,并在高压cda吹扫的情况下,可适当调节入洗速率,提高生产效率;通过以上多种方式组合,可有效提高多晶硅清洗机的生产产能和原材料充分利用,以及降低生产成本。

[0055]

在本发明的描述中,需要理解的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,不能理解为对本发明的限制。

[0056]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

[0057]

在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体,或者可以存在居中的

零部件。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0058]

尽管上面已经示出和描述了本发明的实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施方式进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1