一种生化出水深度脱氮同步混凝除磷装置

1.本实用新型属于水处理领域,特别涉及一种生化出水深度脱氮同步混凝除磷装置。

背景技术:

2.近年来,我国城市水体富营养化问题在水污染防治中的重要性愈发突出。城镇污水厂尾水中的氮、磷等污染物质是引发水体富营养化的一个重要因素,因此我国各地对城镇污水厂排放要求越来越高。如北京市对辖区内污水厂现行的排放要求是北京《水污染排放标准》(db11/307-2013)中的b类标准,其中要求总氮(以下简称tn)≤15mg/l、总磷(以下简称tp)≤0.3mg/l。目前我国污水厂二级生化处理常采用a2/o等活性污泥工艺,但由于此类工艺中厌氧释磷与反硝化脱氮存在竞争关系及各菌种污泥龄不同的问题,造成二级出水中氮、磷等污染物浓度较高,难以达标排放,同时排放标准中的tn要求远超《地表水环境质量标准》(gb3838-2002)中的v类标准。因此需要对二级生化处理出水中的tn、tp进行深度处理。

3.目前污水厂常用的深度处理工艺主要有:反硝化生物滤池、生物曝气滤池、移动床生物膜反应器(简称mbbr)、混凝沉淀及物理吸附法等。但上述工艺处理功能较为单一,无法同时达到深度脱氮除磷目的。而组合工艺会增大占地面积及运行成本。上述深度脱氮工艺均存在水力停留时间(以下简称hrt)较长、处理负荷低等问题。因此一种生化出水深度脱氮同步混凝除磷装置及方法是当前的研究热点。

技术实现要素:

4.本实用新型的目的是提出一种生化出水深度脱氮同步混凝除磷装置以使生化出水在同步脱氮除磷装置中得到稳定处理并达标排放,同时也了减少深度处理单元的占地面积,提高处理负荷,减少运行成本。

5.本实用新型提出的生化出水深度脱氮同步混凝除磷装置,包括反应器和砂滤池,所述的砂滤池置于反应器上部的外围;所述的反应器内腔中由外到里同轴设置有导流板和伞形板,导流板的端部与反应器的顶部相对固定;伞形板的下部伸入反应器内腔的下部,形成一次反应区,伞形板的上部直筒区形成二次反应区,伞形板与导流板之间形成导流区,导流板与反应器内壁之间形成澄清区。

6.本实用新型提出的生化出水深度脱氮同步混凝除磷装置,通过利用改性硅藻土的混凝、吸附等作用,对生化出水中的tp、化学需氧量(以下简称cod)等污染物质进行去除,同时利用改性硅藻土的生物载体作用富集大量微生物,且通过投加碳源提供电子供体在反应器内进行反硝化脱氮反应,去除生化出水中的硝态氮(以下简称no

3-‑

n)。本装置通过利用改性硅藻土的混凝、吸附、生物载体等作用并利用液体碳源,对生化出水进行同步反硝化脱氮和混凝除磷处理,装置出水可稳定达到《地表水环境质量标准》(gb3838-2002)中的iv类标准及以上。本装置解决了传统工艺单一的处理方式,有效提升了污水处理能力,并降低了运

行成本。

附图说明

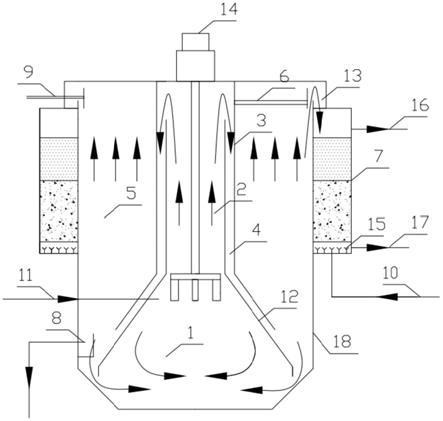

7.图1为本实用新型提出的生化出水深度脱氮同步混凝除磷装置的结构示意图。

8.图1中,1是一次反应区,2是二次反应区,3是导流板,4是导流区,5是澄清区,6是刮泥机,7是砂滤池,8是排泥区,9是排渣管道,10是反冲洗进水口,11是进料管道,12是伞形板,13是溢流口,14是搅拌器,15是反冲洗喷嘴,16是反冲洗出水口,17是出水口,18是反应器。

具体实施方式

9.本实用新型提出的生化出水深度脱氮同步混凝除磷装置,其结构如图1所示,包括反应器18和砂滤池7,所述的砂滤池7置于反应器18上部的外围;所述的反应器18内腔中由外到里同轴设置有导流板3和伞形板12,导流板3的端部与反应器18的顶部相对固定;伞形板12的下部伸入反应器18内腔的下部,形成一次反应区1,伞形板12的上部直筒区形成二次反应区2,伞形板12与导流板3之间形成导流区4,导流板3与反应器18内壁之间形成澄清区5。

10.上述装置中,所述的一次反应区1、二次反应区2、导流区4和澄清区5四区依次联通,一次反应区1与澄清区5之间设有回流缝。

11.上述装置中,所述的二次反应区、一次反应区和澄清区的容积比例为1:1~2:8~12。本实用新型的一个实施例中,二次反应区、一次反应区和澄清区的容积比例为1:1.6:10。

12.上述装置中,所述的澄清区5与砂滤池7的横截面积的比例为30~35:1,本实用新型的一个实施例中,澄清区5与砂滤池7的横截面积的比例为33:1。

13.上述装置1中,所述的砂滤池中,上部填料为沸石,下部填料为石英砂,砂滤池底部设有反冲洗喷嘴,采用气或水对砂滤池进行反冲洗。

14.以下结合附图,详细介绍本实用新型的生化出水深度脱氮同步混凝除磷装置的工作原理和工作过程,具体步骤如下:

15.1、首先根据生化出水中tp、tn等污染物质的浓度,根据进水tp浓度通过混凝实验确定改性硅藻土的投加量。确定合适的改性硅藻土及液体碳源的投加量。通过进料管道11将生化出水、液体碳源、改性硅藻土输送至反应器18内的一次反应区1中。

16.2、安装在反应器18顶部的搅拌器14对一次反应区1中的物料进行搅拌,将生化出水、液体碳源、改性硅藻土及澄清区5的回流泥渣充分搅拌均匀,并发生混凝反应生成以改性硅藻土为核心的小絮体,同时澄清区5的回流泥渣中的微生物消耗生化出水中的溶解氧,形成缺氧环境。在一次反应区,搅拌器的搅拌转速设置为40-60r/min,水力停留时间为8-12min。

17.3、一次反应区的反应结束后,依靠搅拌器14的提升作用,将污水和形成的小絮体送至二次反应区2,进一步发生混凝反应,形成更大更密实的絮体。在二次反应区,以硅藻土为载体生长的微生物借助投加的碳源开始发生反硝化脱氮反应。二次反应区2的水力停留时间为5-8min。

18.4、二次反应区2的反应结束后的混合废水,通过导流区4进入澄清区5,在澄清区5区主要发生反硝化脱氮反应。同时由于澄清区5的上升流速与污泥的自身重力作用形成悬浮污泥层。由此澄清区5分为悬浮污泥区和清水区。悬浮污泥层具有过滤及吸附作用,可将在一次反应区1和二次反应区2形成的细小絮体截留,减少出水中的悬浮物(以下简称ss),降低出水tp浓度。澄清区5的清水出水经溢流口13进入砂滤池7,经砂滤池中的上部填料沸石和下部填料石英砂的进一步过滤水中的细小颗粒物,以降低最终出水中的ss、cod、tp等,过滤后的清水从砂滤池7底部的出水口17直接排放流出。砂滤池的底部设有反冲洗喷嘴15,采用气或水对砂滤池进行反冲洗,砂滤池7的上部设有反冲洗出水口16。

19.澄清区5上部设置有刮泥机6,用于清理澄清区5表面老化脱落的生物膜和少量浮泥,排渣管道9与刮泥机6的末端相对固定。刮泥机、排渣管道均定时电动控制。

20.本实用新型的一个实施例中,以北京某市政污水处理厂生化出水为例,其生化出水cod平均浓度为24mg/l,tp平均浓度为1.08mg/l,tn平均浓度为14.32mg/l、no

3-‑

n平均浓度为13.47mg/l。采用连续流进水方式,进水流量为810l/h。根据混凝实验确定硅藻土投加量为100mg/l,以乙酸钠为补充碳源并控制c/n为5.3,hrt为80min,反应温度为25℃。

21.通过输送泵将生化出水、改性硅藻土、乙酸钠送入一次反应区,同时澄清区下部的悬浮泥渣区中的泥渣通过回流缝回流至一次反应区,在搅拌器的搅拌下充分混合反应,生成以改性硅藻土为核心的化学絮体污泥,hrt为10min。

22.一次反应区反应结束后由搅拌器将废水提升至二次反应区,继续发生混凝反应,生成更大的化学絮体污泥,同时在此区发生反硝化脱氮反应,hrt为6.5min。

23.二次反应区反应结束后,废水通过导流室进入澄清区,此区主要发生反硝化脱氮反应,hrt为63.5min。

24.反应结束后,上部清水经溢流口进入砂滤池,通过砂滤池的过滤作用降低出水ss、cod、tp等污染物质浓度,最终出水中tp的平均浓度为0.17mg/l,tn的平均浓度为0.77mg/l,cod的平均浓度为20.48mg/l。出水tp、tn、cod达到《地表水环境质量标准》(gb3838-2002)中的iii类标准及以上。

25.上述描述的具体实施方式仅是本实用新型的部分事例,而不是全部实例。本领域技术人员没有做出创造性劳动前提下所获得的所有其他实例,都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1