一种利用硫代硫酸盐强化亚铁盐/过硫酸盐处理污泥产短链脂肪酸的方法

1.本发明属于环境保护及资源化技术领域,具体涉及一种利用硫代硫酸盐部分取代fe

2+

强化亚铁盐/过硫酸盐处理污泥产短链脂肪酸的方法。

背景技术:

2.城市污水处理厂每年会产生大量的剩余污泥,据统计,2020年我国剩余污泥总产量为1162万吨(含水率80%)。一方面,剩余污泥中含有病原体、重金属和难降解的有机污染物,若处理不当会对环境和人体健康会产生威胁;另一方面,剩余污泥中含有丰富的有机质,如蛋白质、碳水化合物等,应被视为资源而非废弃物处置,以满足污水厂持续运营和响应“双碳”目标。通常,剩余污泥的处置费用高达污水厂运营费用的20-50%(bioresource technology,2011,102(10):5617-5625),这对污水厂带来了巨大挑战。因此,迫切需要一种合适的污泥处理方式。

3.厌氧发酵可实现剩余污泥稳定化、减量化,还可从中回收高价值的产物,如甲烷、h2和短链脂肪酸(scfas)。相比产甲烷和氢气,scfas的运输和储存更加安全便捷,同时,剩余污泥厌氧发酵产scfas(9.12usd/m

3 was)较产甲烷(3.71usd/m

3 was)有更高的利润(bioresource technology,2018,260:105-114.)。此外,scfas可用作污水厂脱氮除磷的碳源,为解决我国污水厂长期面临的碳源不足困扰提供了新思路。然而,由于剩余污泥中的有机质通常被胞外聚合物“包封”,传统的剩余污泥发酵产scfas效率较低。

技术实现要素:

4.本发明为解决现有的剩余污泥厌氧发酵产scfas体系产酸量低、铁盐大量投加带来的“铁泥”沉淀等问题,提供一种利用硫代硫酸盐强化亚铁盐/过硫酸盐处理污泥产短链脂肪酸的方法。该方法投加硫代硫酸盐部分取代fe

2+

,加速fe

3+

生成fe

2+

,提高自由基生成效率,进一步促进胞外聚合物破裂,为发酵产酸提供了更多的有机质,从而提升了短链脂肪酸产量。

5.所述的利用硫代硫酸盐强化亚铁盐/过硫酸盐处理污泥产短链脂肪酸的方法为:污泥经沉降后去除上清液得到发酵基质;将发酵基质加入发酵罐中,投加过硫酸盐和亚铁盐,密封反应5-50min,优选10-30min后投加硫代硫酸盐;充分反应后充氮气驱除氧气,密封好发酵罐置于恒温培养箱中进行厌氧发酵产短链脂肪酸。

6.所述污泥为污水厂厌氧池污泥和剩余污泥。以tss计,剩余污泥的加入量不超过污水厂厌氧池污泥的2倍。

7.所述沉降时间为12-36h,沉降时污泥置于2-6℃环境下。

8.所述过硫酸盐、亚铁盐和硫代硫酸盐的摩尔比范围为4:1-4:1-3。

9.加入的盐的总量与污泥以tss计的质量比为0.5-1.5。

10.所述过硫酸盐为k2s2o8或na2s2o8中的一种或两种。

11.所述亚铁盐为feso4或fecl2中的一种或两种。

12.所述硫代硫酸盐为na2s2o3或k2s2o3中的一种或两种。

13.所述充分反应的时间为2-24h,优选6-10h。

14.所述充分反应后发酵罐内ph范围为3.0-5.0。

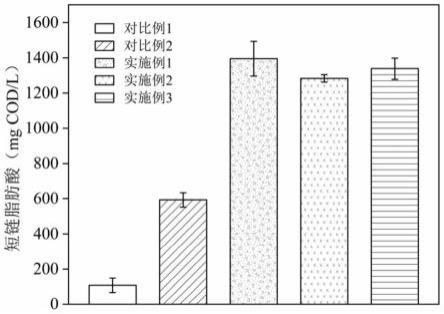

15.所述充氮时间为10-30min。

16.所述恒温培养箱的温度为25-40℃。

17.所述厌氧发酵时间为15-40d。

18.本发明中,利用硫代硫酸盐强化fe

2+

/过硫酸盐处理污泥产scfas的基本原理是:fe

2+

活化过硫酸盐产生强氧化性自由基(so4·-and

·

oh)破坏胞外聚合物使得有机质溶出,投加的硫代硫酸盐可充当还原剂,加速fe

3+

转化为fe

2+

,提高了fe

2+

利用效率,一定程度上避免了过剩fe

2+

对自由基的额外消耗,使得fe

2+

高效活化过硫酸盐产生自由基;同时,硫代硫酸盐可充当络合剂,与fe

2+

形成络合物,后者亦可活化过硫酸盐产生自由基。硫代硫酸盐的引入,使得自由基更高效生成,从而进一步促进了胞外聚合物破裂和细胞裂解,这为污泥产酸发酵提供了更多的生物可利用性有机质,即为产scfas创造了有利条件。此外,硫代硫酸盐强化fe

2+

/过硫酸盐处理污泥发酵产scfas体系,发酵后期产酸菌(例如罗姆布茨菌(romboutsia)、梭菌属(clostridium)和芽孢杆菌属(bacillus))丰度增加、酶活性增强(例如磷酸转乙酰酶、乙酸激酶、磷酸转丁酰酶、丁酸激酶),促进了产酸代谢反应同时抑制了产甲烷菌(如甲烷鬃毛菌属(methanosaeta)减少了20%-30%)消耗scfas,这些因素共同达成了硫代硫酸盐强化fe

2+

/过硫酸盐处理污泥高效产scfas。

19.本发明的有益效果包括:

20.1、对污水厂的剩余污泥进行资源化利用产短链脂肪酸,节省了污泥的处置费用,降低了其对环境的潜在风险,实现了污泥减量化、资源化和无害化。

21.2、投加活性高、无毒害、成本低、应用广泛的硫代硫酸盐部分取代fe

2+

盐,进一步提升了短链脂肪酸产量,同时从源头减少了fe

2+

盐投加量,缓解了“铁泥”沉积问题,降低了发酵污泥的处理成本和难度。

22.3、将本发明得到的短链脂肪酸用作实验室运行的生物脱氮除磷系统(例如强化生物除磷(ebpr)反应器),结果表明产生的短链脂肪酸可维持反应器的正常稳定运行(除磷率维持在70%-90%)。

23.4、基于本发明的经济评估表明,硫代硫酸盐强化fe

2+

/过硫酸盐处理污泥发酵产短链脂肪酸的经济效益为15~21$/t干污泥。

附图说明

24.图1是本发明对比例和实施例的短链脂肪酸产量图。

具体实施方式

25.下面结合具体实施例进一步说明本发明。

26.实施例1

27.将厌氧池污泥和剩余污泥在5℃环境下沉降24h后去除上清液,然后取200ml厌氧池污泥(含水率98.3%,ph7.12)和400ml剩余污泥(97.9%,ph7.05)装入发酵罐中,投加摩

尔比为4:3的过硫酸钾和feso4·

7h2o,其中过硫酸钾投加量为1.0mmol/g tss,密封反应30min后,投加硫代硫酸钠,投加量为0.25mmol/gtss,密封反应1h后,污泥上清液中溶解性fe

2+

/fe

total

为67.4%,ph为3.3。继续充分反应10h后,发酵罐充氮20min驱除氧气,随即密封发酵罐,置于恒温培养箱中进行产酸发酵,控制温度为35

±

1℃,期间污泥中的发酵菌将硫代硫酸钠强化fe

2+

/过硫酸钾处理溶出的有机质转化为短链脂肪酸,发酵24d时最高产量为1395mg cod/l,较相同条件下不加入硫代硫酸钠的fe

2+

/过硫酸钾处理组提高了1.4倍。

28.实施例2

29.将厌氧池污泥和剩余污泥在5℃环境下沉降24h后去除上清液,然后取200ml厌氧池污泥(含水率98.3%,ph7.12)和400ml剩余污泥(97.9%,ph7.05)装入发酵罐中,投加过硫酸钾和feso4·

7h2o,投加摩尔比为4:2,其中过硫酸钾投加量为1.0mmol/g tss,反应20min后,投加硫代硫酸钠,投加量为0.5mmol/gtss,反应1h后,污泥上清液中溶解性fe

2+

/fe

total

为69.2%,ph为3.5。充分反应10h后,发酵罐充氮20min驱除氧气,随即密封发酵罐,置于恒温培养箱中进行产酸发酵,控制温度为35

±

1℃,期间通过污泥中的多种发酵菌将硫代硫酸钠强化fe

2+

/过硫酸盐处理溶出的有机质转化为短链脂肪酸,发酵30d时最高产量为1283mg cod/l,较相同条件下不加入硫代硫酸钠的fe

2+

/过硫酸钾处理组提高了1.2倍。

30.实施例3

31.将厌氧池污泥和剩余污泥在5℃环境下沉降24h后去除上清液,然后取200ml厌氧池污泥(含水率98.3%,ph7.12)和400ml剩余污泥(97.9%,ph7.05)装入发酵罐中,投加过硫酸钾和feso4·

7h2o,投加摩尔比为4:1,其中过硫酸钾投加量为1.0mmol/g tss,反应10min后,投加硫代硫酸钠,投加量为0.75mmol/gtss,反应1h后,污泥上清液中溶解性fe

2+

/fe

total

为49.2%,ph为4.0。充分反应10h后,发酵罐充氮气20min驱除氧气,随即密封发酵罐,置于恒温培养箱中进行产酸发酵,控制温度为35

±

1℃,期间通过污泥中的多种发酵菌将硫代硫酸钠强化fe

2+

/过硫酸钾处理溶出的有机质转化为短链脂肪酸,发酵40d时最高产量为1338mg cod/l,较相同条件下不加入硫代硫酸钠的fe

2+

/过硫酸钾处理组提高了1.3倍。

32.对比例1

33.将厌氧池污泥和剩余污泥在5℃环境下沉降24h后去除上清液,然后取200ml厌氧池污泥(含水率98.3%,ph7.12)和400ml剩余污泥(97.9%,ph7.05)装入发酵罐中,静置10h后,充氮20min驱除氧气,随即密封发酵罐,置于恒温培养箱中进行产酸发酵,控制温度为35

±

1℃,发酵5d时短链脂肪酸最高产量为109mg cod/l。

34.对比例2

35.将厌氧池污泥和剩余污泥在5℃环境下沉降24h后去除上清液,然后取200ml厌氧池污泥(含水率98.3%,ph7.12)和400ml剩余污泥(97.9%,ph7.05)装入发酵罐中,投加过硫酸钾和feso4·

7h2o,投加摩尔比为1:1,其中过硫酸钾投加量为1.0mmol/g tss,反应1h后污泥上清液ph为3.6,充分反应10h后,发酵罐充氮20min驱除氧气,随即密封发酵罐,置于恒温培养箱中进行产酸发酵,控制温度为35

±

1℃,期间通过污泥中的多种发酵菌将fe

2+

/过硫酸钾处理溶出的有机质转化为短链脂肪酸,发酵18d时最高产量为593mg cod/l。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1