一种应用于化工尾水深度处理的微孔钛基铱钽通体电极及其制备方法与应用

1.本发明属于电催化电极制备技术领域,具体涉及一种应用于化工尾水深度处理的微孔钛基铱钽通体电极及其制备方法与应用。

背景技术:

2.自20世纪电化学催化技术提出以来,随着电极工业制造水平的快速发展,电化学水处理技术得以快速发展和提高。面对目前日益严峻的环境保护形势,特别是废水资源化要求的不断提标,废水中污染物种类不断增加,存在的持续性难降解污染物导致废水条件极端恶劣的情况,电化学技术仍是综合应用范围、投入成本和处理效果之后,最具有广阔前景的绿色高效水处理技术之一,这尤其体现在化工废水等处理难度较大的工业领域中。

3.需要注意的是,电化学催化降解污染物的过程与污染物的传质过程紧密相关,这也是电化学催化技术对较高浓度废水处理效果较好,但对于低浓度废水的处理效果受限的主要原因。而对于化工尾水来说,一方面对于废水零排和循环利用的需求进一步增加,亟需对浓度较低的化工尾水进行深度处理以达到回用需求;另一方面,已经经过二级生化处理的化工尾水残留的多为难以生化降解的顽固性污染物,并且污染物残留量极低、处理难度大,对于电化学催化技术来说传质过程严重受限,缓慢的传质过程不仅使电流利用效率降低,处理能耗过大,且严重抑制了处理效果。因此需要进一步加速污染物与电极之间的传质过程。

4.从体系传质效率来讲,电极通常采用板式结构,这使得污染物与电极的接触几率较小,并且由于水流向与电极面排列作用方向平行,污染物与电极的接触有限,不利于传质效率的提升。从电极材料来讲,金属氧化物涂层电极是目前最具大规模应用前景的电极,具有较低廉的成本和较高的稳定性。其中,钛基铱钽氧化物电极析氧电位高、性能稳定、催化作用优异,其中,氧化铱作为活性组分催化电极的电化学反应;氧化钽为惰性组分,主要发挥着分散、稳定和粘结作用,在增大电极活性表面积的同时还能避免电极涂层消耗速度过快。但在化工尾水低残留、难降解的极端介质条件下,传统的钛基铱钽氧化物涂层电极的传质过程仍然受限;其电化学处理效果也由于受到扩散控制瓶颈和电催化性能的限制难以有所提高;此外,对于难降解化合物的降解往往需要较大电流密度,这也造成了活性层与钛基体的应力脱落,大大缩短了电极的使用寿命,尽管氧化钽的存在有效连接了氧化铱和钛基体,但在长期运行的条件下,应力脱落的现象仍然难以有效克服。

5.基于此,亟需开发一种更高传质效率、电催化性能更佳、电极材料寿命更长且性能更稳定的电化学水处理电极,从而针对化工尾水提供一种高效的处理方法。

技术实现要素:

6.1.要解决的问题

7.针对化工行业二级处理之后产生的尾水中污染物残留浓度低、污染物降解难度大

和电化学催化氧化过程扩散控制瓶颈导致的传质效率受限,影响处理效率的突出问题,本发明提供了一种应用于化工尾水深度处理的微孔钛基铱钽通体电极的制备方法,该方法以一定流速的惰性气体作为压力传递介质在热等静压机上压铸成型,制备的通体电极表面分布有一定孔径的微孔,且所述微孔钛基铱钽通体电极的暴露面均覆盖有氧化铱钽活性层,有效扩大了与流体接触的活性层面积,进一步强化污染物与电极之间的传质过程,突破污染物扩散控制瓶颈,能够有效提高传质效率;

8.进一步的目的是为了解决传统钛基涂层电极在大电流极端介质条件下长期运行造成的电极活性层和钛基体应力脱落导致的使用寿命短的问题,提供一种传质效率高且使用寿命长的微孔钛基铱钽通体电极,该电极采用在钛粉颗粒上直接修饰活性层,得到的钛基铱钽粉末再进行陈化压铸,形成微孔钛基铱钽通体电极,以微粒为单位的铱钽修饰能够进一步加强活性层和基体之间的结合力作用,有效防止活性层脱落,延长电极的使用寿命。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

11.一种应用于化工尾水深度处理的微孔钛基铱钽通体电极的制备方法,包括以下步骤:

12.1)制备钛基二氧化铱-五氧化二钽粉末;

13.2)将钛基二氧化铱-五氧化二钽粉末和粘结剂置于真空分散仪中混合搅拌均匀,置于室温下陈化;陈化时间优选为2~2.5h;

14.3)采用孔径控制法压铸成管:将所述步骤2)陈化后的置于管式模具中,与压力施加方向平行相向通入一定流速的惰性气体作为压力传递介质,并在热等静压机上压铸成型;之后高温烧结,得到微孔钛基铱钽通体电极。

15.优选地,所述惰性气体的流速为≤5ml/min,流动方向与压力施加方向平行相向。

16.优选地,所述惰性气体包括氩气、氦气或氮气中的一种。

17.优选地,所述步骤3)中热等静压机压力控制为800~2000mpa,温度为1000~1200℃,热等静压时间为2~5h。

18.优选地,需要说明的是,设定不同的惰性气体流速作为压力传递介质,可以得到不同孔径的电极,惰性气体流速随着孔径增大而增大。

19.优选地,所述步骤3)中高温烧结温度为1300~1500℃,烧结时间为35~45h。

20.优选地,所述步骤1)中钛基二氧化铱-五氧化二钽粉末的制备方法为采用溶胶浸渍法对钛粉进行微粒修饰,包括:将钛粉浸入含有铱钽的溶胶液中,浸渍并干燥;重复多次浸渍并干燥的过程,使钛粉颗粒表面形成铱钽活性层;最后于高温下焙烤得到钛基二氧化铱-五氧化二钽粉末。

21.优选地,所述步骤1)中钛基二氧化铱-五氧化二钽粉末的制备方法具体包括:

22.s1钛粉洗涤:称取一定量的钛粉,在草酸溶液中加热,去离子水淋洗,naoh碱洗以及去离子水淋洗及浸泡以去除钛粉表面油污和氧化层,经烘干过筛后放入球磨机中研磨以确保钛粉粒径均匀性;

23.s2配液浸渍:将适量柠檬酸溶解于乙二醇中,并在搅拌下缓慢加入一定量的氯铱酸、一定量五氯化钽和一定量正丁醇,并持续搅拌直至变成均匀稳定的含有铱钽的溶胶,将溶胶加热陈化一定时间,完成浸渍溶胶液的制备;之后将步骤s1中研磨均匀的钛粉置于溶

胶液中,在低速搅拌下浸渍一定时间;

24.s3干燥定型:将所述步骤s2浸渍后的粉末通过真空抽滤后置于瓷舟内,放入烘箱在一定温度下烘干,并将浸渍干燥过程重复多次;

25.s4高温焙烤:将所述步骤s3得到的粉末在马弗炉中高温中焙烤一定时间,即制得钛基二氧化铱-五氧化二钽粉末,在干燥器中干燥冷却至室温。

26.优选地,所述步骤s2和s3的粉末浸渍并干燥过程重复次数≥4次(总次数)。

27.优选地,所述步骤s1中,钛粉粒径为5~10μm,草酸溶液的体积浓度为10~30%,加热至温度为60~100℃,碱洗采用10~20%naoh溶液煮沸30~60min,碱洗之后需在去离子水中浸泡≥12h,烘干温度低于40℃。

28.优选地,所述步骤s2中,所述配置浸渍液中,柠檬酸与乙二醇的摩尔比为1:1,搅拌转速为≤100rpm,搅拌时间约为6~8h;相对于乙二醇的体积,加入氯铱酸的量为120~140g/l,五氯化钽的量为30~70g/l,正丁醇的量为200~250ml/l,形成溶胶后置于55~65℃水浴中陈化24~30h;加入钛粉后,浸渍搅拌速度为100~150rpm,浸渍时间为10~20min。

29.优选地,所述步骤s3中,烘干温度为100~120℃,烘干时间为5~10min。

30.优选地,所述步骤s4中,焙烤温度为500~550℃,焙烤时间为1~1.5h。

31.采用上述应用于化工尾水深度处理的微孔钛基铱钽通体电极的制备方法制备的微孔钛基铱钽通体电极,所述微孔钛基铱钽通体电极为管式电极,电极表面分布有一定孔径的微孔;形成所述管式电极的钛粉颗粒表面均覆盖有氧化铱钽活性层,所述微孔钛基铱钽通体电极的暴露面均覆盖有氧化铱钽活性层,所述暴露面指微孔钛基铱钽通体电极工作时与流体接触的面。

32.优选地,所述微孔钛基铱钽通体电极的微孔孔径为0.3~5μm。

33.本发明还提供一种上述的应用于化工尾水深度处理的微孔钛基铱钽通体电极的应用,采用所述微孔钛基铱钽通体电极与金属阴极一同使用,用于处理cod≤500mg/l的化工尾水。

34.3.有益效果

35.本发明与现有技术相比,其有益效果在于:

36.(1)本发明的应用于化工尾水深度处理的微孔管式氧化铱钽通体电极的制备方法,压铸过程以惰性气体种类及流速作为控制电极孔径的主要方法,一方面,孔径可控可以实现对于不同种类典型污染物的化工废水的个性化设计和针对性解决,有效提高电化学催化氧化技术的应用宽度和普适性;另一方面,较传统管式微孔电极相比,孔径可以控制在更小的范围内,有效提升管式电极的膜滤性能,并且基于限域催化理论,能够进一步提高电化学催化氧化的催化效率,在获得更佳处理效果的同时,降低了能耗;除此之外,本发明的微孔管式氧化铱钽通体电极,采用先修饰后压铸的技术方法,电极表面的孔径均匀分布,防止因浸渍液在成型钛基体刷涂过程中表面张力等问题导致的部分孔道堵塞、孔结构凌乱的问题,使流体通过电极分布更为均匀,有效提高电流效率;进一步的,针对现有管式微孔电极电催化氧化效率难以进一步提高的问题,采用孔径控制压铸法,利用限域催化理论,控制电极表面孔径大小,有效提升电极催化效率和膜滤功能,进一步提高电极对化工尾水的处理效果。

37.(2)本发明的应用于化工尾水深度处理的微孔氧化铱钽通体电极,由于是对每个

微粒均进行修饰,且得到的微孔钛基铱钽通体电极的暴露面均覆盖有氧化铱钽活性层,污染物与活性层接触的几率大大增加,有效促进了污染物的传质过程,特别是针对低浓度的化工尾水来说,可以提高电化学催化技术的处理效果。

38.(3)本发明的应用于化工尾水深度处理的微孔管式氧化铱钽通体电极,与传统成型钛基体上进行金属氧化物涂层修饰的工艺相比,电极寿命显著提高,采用微粒修饰的方法使活性层和基体之间的结合更牢固,对于修饰微粒的压铸成型,使活性层和钛基体形成了一个有机整体,进一步加强了活性层的结合紧密度,防止在高盐分、极端介质条件下发生的应力脱落。

39.(4)本发明的应用于化工尾水深度处理的微孔管式氧化铱钽通体电极,相较于传统钛基氧化铱钽电极需要对成型钛基体的浸渍刷涂方法,加工更加方便,同时也大大减少了干燥及焙烤的加工难度,加工占地面积大大减少,也使运输等过程更加便捷。

附图说明

40.图1是本发明实施例1中制备的应用于化工尾水深度处理的微孔钛基铱钽通体电极的照片;

41.图2是实施例1中制备的微孔钛基铱钽通体电极表面的sem图;

42.图3是实施例1中制备的微孔钛基铱钽通体电极表面与传统涂层表面面扫描元素分布图对比,(a)实施例1中制备的微孔钛基铱钽通体电极表面;(b)传统涂层电极表面;

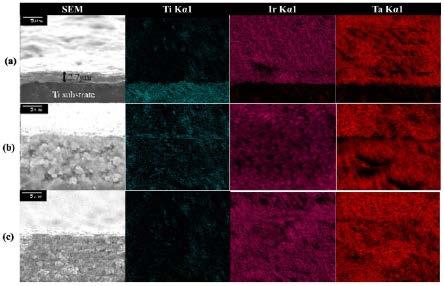

43.图4是不同方式制备的电极截面的sem与面扫描元素分布图(a)传统涂层电极截面,(b)未采用本发明孔径控制压铸法压铸的通体电极,(c)本发明实施例1中采用孔径控制压铸法压铸的微孔铱钽通体电极;

44.图5是实施例1中制备的微孔钛基铱钽通体电极的xrd谱图;

45.图6是实施例1中制备的微孔钛基铱钽通体电极孔径分布情况;

46.图7是实施例1中制备的微孔钛基铱钽通体电极对某农药生产化工尾水中典型污染物三环唑、三氮唑的去除情况;

47.图8是实施例1中制备的微孔钛基铱钽通体电极对某农药生产化工尾水中cod及氨氮的变化情况;

48.图9是实施例2中制备的微孔钛基铱钽通体电极孔径分布情况;

49.图10是实施例2中制备的微孔钛基铱钽通体电极对某电池加工企业生产尾水中的cod变化情况和典型污染物nmp去除情况;;

50.图11是对比例1的条件下,采用本发明实施例1的微孔钛基铱钽通体电极与传统钛基铱钽涂层电极的孔径分布对比情况;

51.图12是对比例1的条件下,采用本发明实施例1的微孔钛基铱钽通体电极与传统钛基铱钽涂层电极处理医药中间体废水中cod和典型污染物头孢噻肟的处理效果对比情况。

52.图13是实施例4中不同种类惰性气体不同流速下形成电极表面孔径(平均孔径)对比情况。

具体实施方式

53.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的

tricyclazole without aeration[j].chemical engineering journal,2016,295:152-159.】制备)表面面扫描元素分布图对比,(a)钛基铱钽通体电极表面,(b)传统涂层电极表面;从图中可以看出,采用本发明的制备方法制备的钛基铱钽通体电极表面的铱、钽分布更为均匀,且由于每个钛微粒上均匀包裹了铱钽活性层,表面钛元素更少,相比之下采用传统涂层电极,铱钽元素分布的空位更多,且有团聚的现象发生,同时,表面钛含量较之本发明的通体电极更多,说明活性层的覆盖程度不足。

[0067]

图4是不同方式制备的电极截面的sem与面扫描元素分布图(a)传统涂层电极截面参照文献【xu a,han w,li j,et al.electrogeneration of hydrogen peroxide using ti/iro2-ta2o5anode in dual tubular membranes electro-fenton reactor for the degradation of tricyclazole without aeration[j].chemical engineering journal,2016,295:152-159.】制备),(b)未采用本发明孔径控制压铸法压铸的通体电极(微粒修饰方法与本发明实施例1一致,孔径压铸方法按照文献【zhang yonghao,wei kajia,han weiqing,sun xiuyun,li jiansheng,shen jinyou,wang lianjun.improved electrochemical oxidation of tricyclazole from aqueous solution by enhancing mass transfer in a tubular porous electrode electrocatalytic reactor.electrochimica acta,2016,189,1-8.】制备),(c)本发明实施例1中采用孔径控制压铸法压铸的微孔铱钽通体电极,从图中可以看出,采用传统方法制备的涂层电极,截面有标准的层状结构,钛基体上整体负载着活性层,尽管电极外视面比较均匀,但过水的电极内部孔壁则大量仍为钛基体裸露,在废水穿过电极时由于无活性层作用,很难起到有效的氧化降解作用;未采用本发明孔径控制压铸法压铸的通体电极由于仍为微粒压铸的通体结构,钛、铱、钽元素分布的比较均匀但截面上仍有大量钛元素直接分布,同时在截面边缘,铱钽的分布存在空缺,相比之下,本发明中采用孔径控制压铸法的通体电极,截面中钛元素的分布大大减少,几乎无明显钛基体直接暴露,说明电极内部的绝大部分孔壁和暴露面都由铱钽活性层覆盖,孔径控制压铸法的实施使微粒上的每个活性层面均向外有序排列,铱和钽的元素分布相较于以上两种电极也更为均匀,截面边缘处也未出现明显的断层和空隙。

[0068]

图5为本实施例制备的微孔钛基铱钽通体电极的xrd谱图;从图中可以看出,铱、钽的特征峰出现在了电极表面谱图的对应角度上,表明已按照预想制备出钛基铱钽通体电极,此外,可以看出钽进入铱的晶格内形成ir3ta,电极表面仍有部分钛特征峰的存在。

[0069]

图6为本实施例制备的微孔钛基铱钽通体电极的孔径分布情况,其孔径分布为0-2μm为34%,2-4μm为53%,大于4μm的为13%,表明孔径控制压铸法能根据实际情况有效控制形成电极的孔径大小。

[0070]

步骤二、组装管式电化学处理装置并处理废水

[0071]

以不锈钢管为阴极,电流密度为10ma/cm2,处理cod为320mg/l,氨氮为48mg/l的农药废水(含有三环唑、三氮唑),图7是本实施例中典型污染物三环唑、三氮唑的去除情况,图8为本实施例中cod及氨氮的变化。从图中可以看出,采用本发明的钛基铱钽通体电极残留农药中间体三环唑和三氮唑得到有效去除,2h三环唑的去除率达到91.2%,三氮唑的去除率达到54.3%,尾水的毒性基本得到有效控制,常规水质指标来看,由于电极的有效作用,导致难降解污染物降解为小分子有机物,废水中的cod和氨氮在0.5h内得到有效释放,并得到进一步的削减,尾水中cod和氨氮分别从进水的320mg/l和48mg/l降低至206mg/l和

18.9mg/l,为后续进一步处理奠定了良好的基础。

[0072]

实施例2

[0073]

采用本发明的一种应用于化工尾水深度处理的微孔钛基铱钽通体电极为阳极,以不锈钢为阴极处理电池加工企业生产尾水,包括以下步骤:

[0074]

步骤一、制备微孔钛基铱钽通体电极,制备步骤具体如下:

[0075]

第一步:将粒径10μm钛粉置于10%草酸溶液内加热至100℃,维持1小时,用去离子水淋洗3次,之后在20%naoh溶液中煮沸30min,在去离子水中浸泡15h,在40℃下烘干1h,过1250目筛后放入球磨机中研磨以10μm确保钛粉粒径均匀性;

[0076]

第二步:将3.4kg柠檬酸溶解于1l乙二醇中,并在搅拌下缓慢加入120g氯铱酸、30g五氯化钽和200ml正丁醇,并以80rpm的转速持续搅拌8h直至变成均匀稳定的溶胶,并将溶胶置于55℃水浴中陈化30h,之后将研磨均匀的钛粉置于制备好的溶胶液中,之后将研磨均匀的钛粉置于制备好的溶胶液中,在150rpm转速搅拌下浸渍10min;

[0077]

第三步:将浸渍好的粉末通过真空抽滤后,置于瓷舟内,放入烘箱在120℃温度下干燥10min,并重复浸渍、干燥3次;

[0078]

第四步:设置马弗炉温度为550℃,焙烤1h,之后在干燥器中干燥冷却至室温;

[0079]

第五步:将干燥好的钛基二氧化铱-五氧化二钽粉末(ti-iro

2-ta2o5)和粘结剂(质量比约为1:0.5)置于真空分散仪中混合搅拌一定时间至均匀,置于室温下陈化2.5h,之后采用孔径控制法对粉末进行压铸成管,置于管式模具中,以5ml/min氦气作为压力传递介质,并在热等静压机上压铸成型,热压机温度控制为1000℃,压力控制为2000mpa,热压5h,成型之后在1500℃下烧结45h,得到管式微孔钛基氧化铱钽通体电极,如图9所示,其孔径分布为0-2μm为11%,2-4μm为81%,大于4μm的为8%;

[0080]

步骤二、组装管式电化学处理装置并处理废水

[0081]

以不锈钢管为阴极,电流密度为15ma/cm2,处理cod为370mg/l,氮甲基吡咯烷酮浓度为60mg/l的生产尾水,图10为本实施例中cod的处理效果及典型污染nmp的去除情况,从图中可以看出,采用本发明的钛基铱钽通体电极氮甲基吡咯烷酮得到有效去除,处理2h后nmp的去除率达到89.7%,毒性基本得到有效控制,常规水质指标来看,由于电极的有效作用,尾水中cod得到进一步削减,从进水的370mg/l降低至228.6mg/l。

[0082]

实施例3

[0083]

采用本发明的一种应用于化工尾水深度处理的微孔钛基铱钽通体电极为阳极,以不锈钢为阴极处理制药生产尾水,包括以下步骤:

[0084]

步骤一、制备微孔钛基铱钽通体电极,制备步骤具体如下:

[0085]

第一步:用粒径7μm钛粉置于10%草酸溶液内加热80℃,维持1小时,用去离子水淋洗3次,之后在15%naoh溶液中煮沸45min,在去离子水中浸泡12h,在35℃下烘干1h,过2000目筛后放入球磨机中研磨至7μm以确保钛粉粒径均匀性;

[0086]

第二步:将6.8kg柠檬酸溶解于2l乙二醇中,并在搅拌下缓慢加入260g氯铱酸、90g五氯化钽和220ml正丁醇,并在转速为80rpm的条件下持续搅拌7h直至变成均匀稳定的溶胶,并将溶胶置于60℃水浴中陈化24h,之后将研磨均匀的钛粉置于制备好的溶胶液中,在120rpm转速搅拌下浸渍15min;

[0087]

第三步:将浸渍好的粉末通过真空抽滤后,置于瓷舟内,放入烘箱在120℃温度下

干燥10min,并重复浸渍、干燥5次;

[0088]

第四步:设置马弗炉温度为550℃,焙烤1.5h,之后在干燥器中干燥冷却至室温;

[0089]

第五步:将干燥好的钛基二氧化铱-五氧化二钽粉末(ti-iro

2-ta2o5)和粘结剂(质量比约为1:0.3)置于真空分散仪中混和搅拌一定时间至均匀,置于室温下陈化2h,之后采用孔径控制法对粉末进行压铸成管,置于管式模具中,以3.5ml/min通入氦气作为压力传递介质,并在热等静压机上压铸成型,热压机温度控制为1100℃,压力控制为1800mpa,热压4h,成型之后在1400℃下烧结40h,得到管式微孔钛基氧化铱钽通体电极,其孔径分布为0-3μm为19%,3-5μm为69%,大于5μm的为12%;

[0090]

步骤二、组装管式电化学处理装置并处理废水

[0091]

以不锈钢管为阴极,电流密度为5ma/cm2,处理cod为190mg/l,氨氮为35mg/l的制药生产尾水,出水cod低于80mg/l,氨氮低于10mg/l。

[0092]

对比例1

[0093]

采用本发明实施例1中的一种应用于化工尾水深度处理的微孔钛基铱钽通体电极和传统钛基铱钽涂层电极(参照文献【xu a,han w,li j,et al.electrogeneration of hydrogen peroxide using ti/iro

2-ta2o

5 anode in dual tubular membranes electro-fenton reactor for the degradation of tricyclazole without aeration[j].chemical engineering journal,2016,295:152-159.】方法制备)做实际应用对比,两种阳极的尺寸一致,均采用不锈钢作为阴极。同时处理cod约为430mg/l,nh

3-n约为30mg/l,头孢噻肟浓度为35mg/l的医药中间体实际废水。均使用10ma/cm2的电流密度,图11为实施例1中制备的电极与本对比例中制备的传统钛基铱钽涂层电极的孔径分布对比情况,采用本发明实施例1方法制备的钛基铱钽通体电极的孔径分布为0-1μm为7%,1-4μm为66%,4-7μm为21%,大于5μm的为6%,与之相比,传统涂层电极的孔径分布更为分散,具体为0-1μm为9%,1-4μm为42%,4-7μm为28%,大于5μm的为21%;图12为实施例1中电极与本对比例中传统钛基铱钽涂层电极实际处理中cod的去除效果及典型污染物头孢噻肟的去除效果对比,采用本发明实施例1方法制备的钛基铱钽通体电极对cod和ctx的去除效果均要优于传统涂层电极,具体来说,在相同条件下经过3h的处理,本发明方法制备的钛基铱钽通体电极对ctx的去除率为97.6%,高于涂层电极的89.4%,本发明方法制备的钛基铱钽通体电极使cod从进水的430mg/l降至280.90mg/l,低于传统涂层电极的323.23mg/l,表明本发明方法制备的钛基铱钽通体电极能有效提高电化学催化降解的效率和对于尾水中残留污染物的处理效果。

[0094]

此外,实施例1与对比例1中电极在相同条件下的加速使用寿命分别为208h和27h。

[0095]

实施例4

[0096]

本实施例其他条件与实施例1相同,不同之处在于,在采用孔径控制压铸法对粉末进行压铸成管时,以不同种类惰性气体和不同流速通入压铸机,图13是不同种类惰性气体不同流速形成的孔径(平均孔径)差异对比,可以发现得到的主要孔径不同,在1-5ml/min的流速内,流速越大,形成的孔径越小,这是由于大流速会减少停留时间,也减少向压铸方向切向膨胀的气体扩散运动,从而电极表面的孔径更小,在流速为5ml/min时,氩气和氦气使电极形成的孔径分别只有0.8

±

0.3μm和0.3

±

0.1μm,而小流速则会使电极表面形成的孔径更大,在流速为1ml/min时,氩气和氦气使电极形成的孔径分别为4.9

±

0.3μm和3.7

±

0.3μm;此外,氦气比氩气形成的孔径更小,在流速为3ml/min时,氩气使电极形成的孔径为2.9

±

0.4μm,而氦气的为1.8

±

0.2μm,同时氦气对于孔径的控制更为精准,系统误差更小。

[0097]

以上内容是对本发明及其实施方式进行了示意性的描述,该描述没有限制性,实施例中所示的也只是本发明的实施方式之一,实际的实施方式并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1