一种污泥和多氯联苯污染物协同处置的系统及方法与流程

1.本发明属于废弃物处置及资源化领域。特别涉及一种污泥和多氯联苯污染物协同处置的系统及方法。

背景技术:

2.多氯联苯(pcbs)是最典型的难降解有机氯污染物,是一类在环境中分布广泛且难以降解的持久性有机污染物。由于pcbs的疏水性和亲脂性,土壤成为其在环境中的最终归宿,因此,对受pcbs污染土壤进行修复越来越受到重视。土壤是pcbs的最大受体,也是pcbs的最终归宿。土壤中pcbs的主要源有:含pcbs废水的排放、含pcbs固体废物的渗漏、垃圾焚烧、远距离迁移的大气沉降等。pcbs污染土壤主要分布在pcbs化学品生产厂、含pcbs电容器的拆解点、废弃pcbs电力设备临存场地及其周边地区等。

3.按修复原理分为物理修复、化学修复和生物修复。其中化学修复中的高温焚烧技术用于处理持久性有机污染物最为广泛,需要870-1200℃的高温,是一种异位修复pcbs污染土壤的技术。是将pcbs污染的土壤置于焚烧炉中,鼓入充足的氧气,再通过高温使pcbs燃烧生成无害物质。该法可处理pcbs污染程度较重的土壤,且处理量大、处理效率高。但是,高温焚烧pcbs过程中,会破坏土壤的理化性质,并生成二噁英和呋喃等新的pops。这些物质进入环境后会污染大气、水体和土壤,甚至危害人类。因此,在焚烧过程中需连续监控设备运转情况,严格控制反应温度。

4.污泥中通常含有大量的水分,含水率高达97.5%~99.5%,导致污泥的体积十分庞大,对后续处理工序和运输带来很大的困难并大幅增加了处理费用,一般污水厂通过带式压滤机脱水到约80%后出厂处置,但其含水率仍较高。水泥窑协同需要先对其进行脱水烘干预处理等降低污泥含水率的技术方能大规模处置,但同样面临着预处理消耗大量能源的弊端。

5.综上所述,现有技术存在的问题是:

6.(1)多氯联苯(pcbs)高温处置,耗能大,且后续烟气还是有可能生成二噁英和呋喃等新的pops污染物,需要对烟气进行针对性处理。

7.(2)高达870-1200℃的高温对土壤的理化性质进行了破坏,制约了后续土壤的再利用。

8.(3)尾气处理时一是中高温余热被浪费,二是需要额外的能源和设备来处理尾气,造成能源的浪费。

9.(4)单独降低污泥含水率能耗高、成本大。

技术实现要素:

10.针对现有技术存在的上述技术问题,本发明公开了一种污泥和多氯联苯污染物协同处置的系统及方法。

11.本发明的第一目的在于提供了一种污泥和多氯联苯污染物协同处置的系统,该系

统包括低温烘干单元、粉磨单元、反应单元、尾气处理单元以及臭气吸收塔;反应单元的末端连接尾气处理单元,低温烘干单元以及尾气处理单元的末端汇合后共同连接至臭气吸收塔;

12.所述低温烘干单元用于将多氯联苯污染物在尽可能低的温度下实现烘干,避免污染物以气体形式逸出;

13.所述粉磨单元用于将低温烘干完成后的污染物破碎粉磨在100微米以下;

14.所述反应单元用于在一定的温度和时间范围内将多氯联苯污染物脱除;

15.所述尾气处理单元用于将热尾气快速降温,从而避免多氯联苯二次合成;

16.所述臭气吸收塔用于将低温烘干单元的烘干尾气与尾气处理单元溢出的臭气进行气体净化,净化后的气体从塔顶排出至大气。

17.进一步的,所述低温烘干单元为空气能热泵烘干设备、电加热烘干设备、锅炉烘干设备、太阳能烘干设备、热辐射烘干设备、电磁感应加热烘干设备的一种。

18.进一步的,所述反应单元为回转窑/带搅拌的密封罐/鼓泡床/流化床中的一种。

19.进一步的,所述粉磨单元为球磨机、立式磨、辊压机、振动磨现有设备的一种。

20.进一步的,当反应单元选择回转窑时,所述回转窑的进料端与热空气管道连接以便对回转窑进行升温和利用热空气去除二噁英;回转窑内部进料端所在侧固定有环形挡板;多氯联苯污染物通过倾斜的管道从粉磨单元进入回转窑的挡板内侧,管道末端为出料口;回转窑有效长度满足l≥a+1120rnsinθ,以满足去除二噁英必要的停留时间,有效长度指出料口至多氯联苯污染物离开回转窑的位置之间的长度;其中:a-挡板与出料口的水平距离,100mm≤a≤300mm;r-回转窑内径,1m≤r≤3m;n-回转窑转速,3r/min≤n≤5r/min;θ-回转窑倾斜角度,0.03≤sinθ≤0.05;回转窑的气体出口通过尾气输送管道与尾气处理单元连接,所述气体出口设在与进料端相对的一侧;多氯联苯污染物处理产物从回转窑的末端排出。

21.进一步的,当反应单元选择带搅拌的密封罐,密封罐的进料端与热空气管道连接;密封罐的体积须满足其中d为密封罐的内径,v为热空气在密封罐内的垂直流速,t为热空气在密封罐内的反应停留时间;密封罐的气体出口同样与尾气处理单元连接。

22.进一步的,所述尾气处理单元为污泥罐,污泥罐的底部为连通反应单元的尾气注入口,顶部为连通臭气吸收塔的尾气溢出口;污泥罐底部设有含水率为80%的出厂污泥。

23.本发明的再一目的在于提供了上述污泥和多氯联苯污染物协同处置的系统的处置方法,包括如下步骤:

24.(1)含多氯联苯污染物在低温烘干单元低温烘干,烘干温度控制在80℃以下,污染物水分控制在3%以下;烘干尾气排出至臭气吸收塔;

25.(2)含多氯联苯污染物在粉磨单元经破碎粉磨后粒径控制在100微米以下;

26.(3)反应单元为回转窑/带搅拌的反应罐/鼓泡床/流化床中的一种,温度控制在350-650℃,并保持120min;向反应单元中持续通入流动的热空气,热空气以0.2-2m/s速度与含多氯联苯污染物充分接触;

27.(4)反应单元的气体通过气体出口通入含水率为80%的污泥罐底部,污泥烘干后进入水泥窑焚烧处置,污泥罐内溢出的气体与低温烘干单元内排出的气体汇合,并经过臭

气吸收塔后外排。

28.本发明具有的优点和积极效果是:

29.针对现有技术的问题,本发明的优点在于不需要870-1200℃的高温,减轻了对土壤的理化性质的破坏,同时为了避免尾气中重新生成多氯联苯,以及进一步利用尾气携带的热量,将尾气一次性通入约80%含水率的污泥中,污泥罐出口臭气与低温干化系统出口气体汇合,经臭气吸收塔吸收臭气后外排,解决了气体进入高温区对水泥窑系统的冲击,避免了污泥罐出口臭气携带多氯联苯造成臭气吸收塔可能含有多氯联苯使得里面的物质成为危险废弃物增加处置成本。此外,进入污泥罐的热尾气可以用来烘干污泥,污泥干化可使污泥含水率大大降低,便于水泥窑焚烧处置,减少了污泥的体积和重量,而且污泥的臭味大为减少;该含水率的污泥易于流动,从污泥罐的罐底注入的热尾气,能够在向上流动的过程中快速降温,从而避免多氯联苯二次合成。污泥罐的设置,对于出厂污泥和热尾气的处理方面一举两得,大大减少了处理成本。

附图说明:

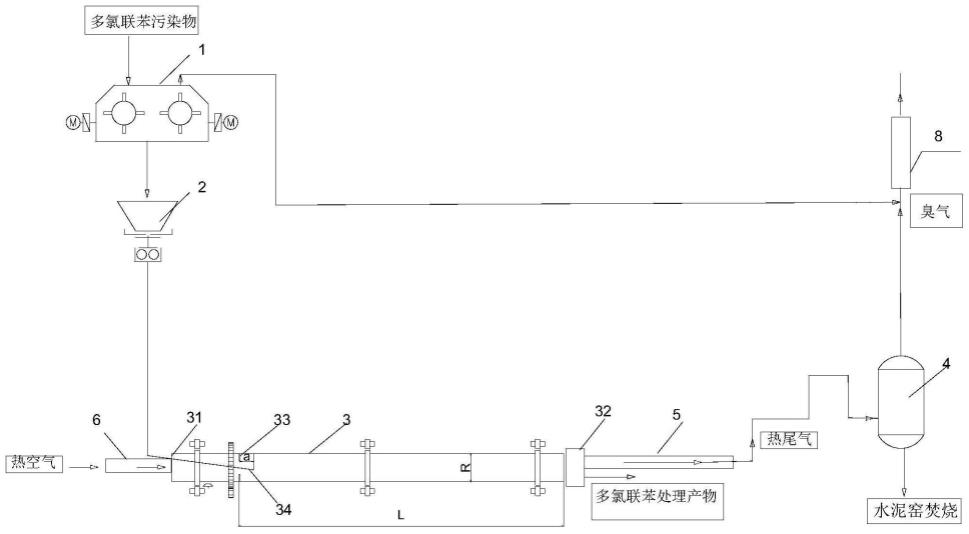

30.图1是本发明的反应单元使用了回转窑的系统示意图;

31.图2是本发明的反应单元使用了密封罐的系统示意图。

32.图中;1、低温烘干单元;2、粉磨单元;3、回转窑;31、进料端;32、气体出口;33、环形挡板;34、管道;4、尾气处理单元;5、尾气输送管道;6、热空气管道;7、密封罐;8、臭气吸收塔。

具体实施方式

33.下面将对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例。基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

34.实施例1

35.本实施例提供了一种污泥和多氯联苯污染物协同处置的系统,该系统包括依次连接的低温烘干单元1、粉磨单元2和反应单元;反应单元的末端连接尾气处理单元4,低温烘干单元1以及尾气处理单元4的末端汇合后共同连接至臭气吸收塔8。

36.优选的,所述低温烘干单元1为空气能热泵烘干设备、电加热烘干设备、锅炉烘干设备、太阳能烘干设备、热辐射烘干设备、电磁感应加热烘干设备等现有设备的一种,用于将多氯联苯污染物在尽可能低的温度下实现烘干,避免污染物以气体形式逸出;

37.所述粉磨单元2为球磨机、立式磨、辊压机、振动磨等现有设备的一种;低温烘干完成后的污染物进入粉磨单元破碎粉磨后粒径控制在100微米以下。

38.所述反应单元为回转窑3/带搅拌的密封罐7/鼓泡床/流化床中的一种,用于在一定的温度和时间范围内将多氯联苯污染物脱除;

39.优选的,当反应单元选择回转窑3时,所述回转窑的进料端31与热空气管道6连接以便对回转窑3进行升温和利用热空气去除二噁英;回转窑内部进料端31所在侧固定有环形挡板33,以保证多氯联苯污染物卸入回转窑过程中不至于倒流至回转窑窑头形成死区;

多氯联苯污染物通过倾斜的管道34在重力和振动设备作用下送至回转窑的挡板内侧,管道末端为出料口;回转窑有效长度满足l≥a+1120rnsinθ,以满足去除二噁英必要的停留时间,有效长度指出料口至多氯联苯污染物离开回转窑的位置之间的长度;其中:a-挡板与出料口的水平距离,100mm≤a≤300mm;r-回转窑内径,1m≤r≤3m;n-回转窑转速,3r/min≤n≤5r/min;θ-回转窑倾斜角度,0.03≤sinθ≤0.05;回转窑的气体出口32通过尾气输送管道5与尾气处理单元4连接,所述气体出口32设在与进料端31相对的一侧。

40.优选的,当反应单元选择带搅拌的密封罐7,密封罐的进料端与热空气管道连接;根据计算,密封罐的体积须满足其中d为密封罐的内径;v为热空气在密封罐内的垂直流速;t为热空气在密封罐内的反应停留时间。密封罐的气体出口同样与尾气处理单元4连接。

41.所述臭气吸收塔8用于将低温烘干单元的烘干尾气与污泥罐出口的臭气进行气体净化,净化后的气体从塔顶排出至大气;

42.所述尾气处理单元4为污泥罐,污泥罐的底部为连通反应单元的尾气注入口,顶部为连通臭气吸收塔的尾气溢出口;污泥罐底部设有含水率为80%的出厂污泥,进入污泥罐的热尾气可以用来烘干污泥,污泥干化可使污泥含水率大大降低,便于水泥窑焚烧处置,减少了污泥的体积和重量,而且污泥的臭味大为减少;此外,该含水率的污泥易于流动,从污泥罐的罐底注入的热尾气,能够在向上流动的过程中快速降温,从而避免多氯联苯二次合成。污泥罐的设置,对于出厂污泥和热尾气的处理方面一举两得,大大减少了处理成本。

43.具体的,所述低温烘干单元1的烘干温度控制在80℃以下,多氯联苯污染物进入该单元后进行一定时间的低温烘干,烘干尾气与污泥罐出口臭气汇合,并一起进入臭气吸收塔进行气体净化,净化后的气体从塔顶排出至大气。含多氯联苯污染物经破碎粉磨后粒径控制在100微米以下进入反应单元中,反应温度控制在350~650℃,并保持30min~120min;反应单元中持续通入流动的气体,气体成分无特殊要求,气体以0.2~2m/s速度与含多氯联苯污染物充分接触;与含多氯联苯污染物接触过的气体通入含水率为80%的尾气处理单元底部,污泥进入水泥窑焚烧处置,气体与烘干尾气汇合。

44.实施例2

45.本实施例公开了采用实施例1的系统协同处置污泥和多氯联苯污染物,具体处置方法包括如下步骤:

46.(1)含多氯联苯污染物在低温烘干单元低温烘干,烘干温度控制在80℃以下,污染物水分控制在3%以下;烘干尾气排出至臭气吸收塔;

47.(2)含多氯联苯污染物在粉磨单元经破碎粉磨后粒径控制在100微米以下;

48.(3)反应单元为回转窑/带搅拌的反应罐/鼓泡床/流化床中的一种,温度控制在350℃,并保持120min;向反应单元中持续通入流动的热空气,热空气以0.2-2m/s速度与含多氯联苯污染物充分接触;

49.(4)反应单元的气体通过气体出口通入含水率为80%的污泥罐底部,污泥烘干后进入水泥窑焚烧处置,污泥罐内溢出的气体与低温烘干单元内排出的气体汇合,并经过臭气吸收塔后外排。

50.实施例3

51.本实施例公开了采用实施例1的系统协同处置污泥和多氯联苯污染物,具体处置方法包括如下步骤:

52.(1)含多氯联苯污染物在低温烘干单元低温烘干,烘干温度控制在80℃以下,污染物水分控制在3%以下;烘干尾气排出至臭气吸收塔;

53.(2)含多氯联苯污染物在粉磨单元经破碎粉磨后粒径控制在100微米以下;

54.(3)反应单元为回转窑/带搅拌的反应罐/鼓泡床/流化床中的一种,温度控制在650℃,并保持30min;向反应单元中持续通入流动的热空气,热空气以0.2-2m/s速度与含多氯联苯污染物充分接触;

55.(4)反应单元的气体通过气体出口通入含水率为80%的污泥罐底部,污泥烘干后进入水泥窑焚烧处置,污泥罐内溢出的气体与低温烘干单元内排出的气体汇合,并经过臭气吸收塔后外排。

56.以上对本实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1