一种强化剩余污泥厌氧发酵和发酵液回流强化污水脱氮除磷的装置及方法与流程

1.本发明涉及一种剩余污泥处理技术领域,尤其涉及厌氧发酵和脱氮除磷处理技术。

背景技术:

2.到2020年底,我国城镇生活污水和工业污水总量在826亿吨左右,相对产生的污泥总量约为8382万吨(含水率80%的污泥)。在严格的背景下,剩余污泥消纳途径不畅,许多污水厂在高污泥浓度(8-10g/l)下运行,导致污泥膨胀。同时,污泥堆积对生态环境的土壤、空气、地下水等有多重危害,剩余污泥的处理迫在眉睫。在强调碳中和、碳达峰的背景下,污泥资源化技术已成为一种减少碳排放的有效措施。且针对污水厂进水中rbcod及 vfa浓度与n、p浓度比值偏低(c/n比偏低)的问题,近十年来,充分挖掘优先利用污水处理厂内碳源技术是国内的研究热点。

技术实现要素:

3.本发明的目的在于提供一种强化剩余污泥厌氧发酵和发酵液回流强化污水脱氮除磷的装置及方法。

4.为了达到上述目的本发明采用如下技术方案:

5.本发明提供一种强化剩余污泥厌氧发酵和发酵液回流强化污水脱氮除磷的方法,过程包括:

6.(1)预处理阶段:在污水处理阶段得到的剩余污泥中添加碱溶液、络合剂预搅拌混合;

7.(2)厌氧发酵阶段;

8.(3)氮/磷分离回收阶段;

9.(4)发酵液回用阶段。

10.进一步地,所述预处理阶段中使用的碱溶液是氢氧化钠溶液,氢氧化钠溶液浓度是2mol/l,将剩余污泥调节至ph为10;

11.络合剂是柠檬酸钠,绿色无毒,络合剂与污泥tss之比为0.05g络合剂:1g tss~0.2g络合剂:1g tss。

12.进一步地,络合剂为工业级柠檬酸钠(na3c6h5o7

·

2h2o)。

13.进一步地,所述预处理阶段先加入碱溶液,搅拌调节ph,然后添加络合剂 25~35℃以100r/min速度搅拌150min,破坏污泥胞外聚合物(eps)。

14.进一步地,所述厌氧发酵阶段在步骤(1)所得污泥中先添加碱溶液调节ph,再厌氧搅拌发酵消化;

15.所述碱溶液是氢氧化钠溶液,在步骤(1)所得污泥中添加氢氧化钠溶液调节ph为10,然后在35℃、搅拌速度为100r/min的条件下,厌氧搅拌发酵消化 5天。

16.进一步地,所述厌氧发酵阶段处理后的污泥经过离心处理后,上清液进入所述氮/磷分离回收阶段处理;所述离心操作是4000r/min的条件下离心10min,离心过程中破碎细胞的磷脂双分子层中的磷也会进入上清液中。

17.进一步地,所述氮/磷分离回收阶段处理如下:

18.当同时回收氮和磷时,采用鸟粪石法,生成鸟粪石;当仅回收磷时,投加含钙元素的晶种生成羟基磷灰石结晶。

19.进一步地,所述鸟粪石法过程包括:加入碱溶液调节体系ph为9-9.5,按摩尔比n(mg):n(p)=2计,加入氯化镁溶液,速率为150-180rmp搅拌反应30min;

20.仅回收磷时,按ca

2+

:po

43-摩尔比为3.33计,投入含钙元素的晶种,含钙元素的晶种选自含钙元素的牛骨粉。

21.进一步地,所述发酵液回用阶段的过程包括:将氮/磷分离回收阶段处理后的污泥固液分离,沉淀物压滤后烘干得到污泥氮/磷回收物;上清液回流至污水处理阶段,使活性污泥处理同步脱氮除磷系统工作,为污水处理脱氮除磷的缺氧段提供碳源,无需为污水处理额外投加碳源,不增加氮、磷处理负荷,使污水处理脱氮除磷工艺出水水质能优于一级a排放标准。

22.本发明还提供一种用于强化剩余污泥厌氧发酵和发酵液回流强化污水脱氮除磷的方法的装置,包括预处理系统、厌氧发酵系统、氮/磷分离回收系统、发酵液回流系统;

23.所述预处理系统包括设有第一搅拌装置、第一ph计的预处理装置,所述预处理装置还连接有第一碱液罐、络合剂罐;

24.所述厌氧发酵系统包括厌氧发酵装置,所述厌氧发酵装置通过第一泵连接所述预处理装置,所述厌氧发酵装置上设有厌氧发酵腔体、第二搅拌装置、第二ph计、排气软管、液封装置、加热装置、恒温控制器、水浴保温层;

25.所述氮/磷分离回收系统包括氮/磷回收反应装置,所述氮/磷回收反应装置通过第二泵连接所述厌氧发酵装置,所述氮/磷回收反应装置上设有第三ph计、 tp检测装置、tn检测装置,所述氮/磷回收反应装置还连接有第二药剂罐;

26.所述发酵液回流系统包括发酵液静置装置、压滤机、第四泵;所述发酵液静置装置通过第三泵连接所述氮/磷回收反应装置;所述第四泵的进口连接在发酵液静置装置上,且第四泵出口连接在污水处理阶段上;所述压滤机上设有两条进口支路,一条进口支路连接在氮/磷回收反应装置上,另一条进口支路连接在所述发酵液静置装置上。

27.进一步地,所述第二泵和氮/磷回收反应装置之间设有离心机。

28.进一步地,所述第二搅拌装置、第二ph计、排气软管、液封装置连接在所述厌氧发酵腔体上,水浴保温层设置在厌氧发酵腔体外围,所述加热装置、恒温控制器连接在水浴保温层上;所述厌氧发酵腔体侧壁还连接有出水口、取样口,出水口、取样口穿过水浴保温层延伸到厌氧发酵装置外;

29.所述氮/磷回收反应装置通过第二泵连接所述厌氧发酵装置的出水口上,

30.所述压滤机出口连接有烘干装置。

31.本发明的优点包括:

32.(1)剩余污泥厌氧发酵产挥发性脂肪酸(vfa)是一种高效的污泥处置方式,预处理段的碱有利于污泥破壁溶胞,柠檬酸钠/柠檬酸有利于破坏污泥eps,提高污泥微生物胞内

有机物和营养物质的溶出量,提高溶出物的可生化性,二者具有协同效应,从而使得污泥中具有更高浓度可供厌氧发酵的可生化底物,因此利用naoh耦合柠檬酸钠/柠檬酸进行预处理可以强化污泥厌氧发酵,进一步提高单位污泥的vfa产量;

33.(2)仅在预处理初始时和厌氧发酵初始时调节ph,减少了naoh的使用量;

34.(3)污泥厌氧发酵系统为35℃的低温厌氧发酵,发酵5d,发酵液(消化液)中的vfa浓度可达到13000mg

·

cod

·

l-1;污泥厌氧发酵系统的消化液 vfa中乙酸占比在70.64%—90.82%,乙酸为易于污水生物利用的碳源;

35.(4)将含有vfa的污泥发酵液回流至污水处理阶段的主体生物脱氮除磷工艺,能够为脱氮除磷微生物提供碳源,解决c/n比偏低的问题,强化微生物脱氮除磷效能,是一项具有较好应用前景的技术。

36.(5)装置结构简单,操作方便,经济性强,不仅可以通过污泥资源化、稳定化提供污水处理阶段中生物脱氮除磷所必需的碳源,强化生化段脱氮除磷效果,减少污水处理中的碳排放,同时,还能够从污泥中回收含氮、磷的营养物质。

附图说明

37.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

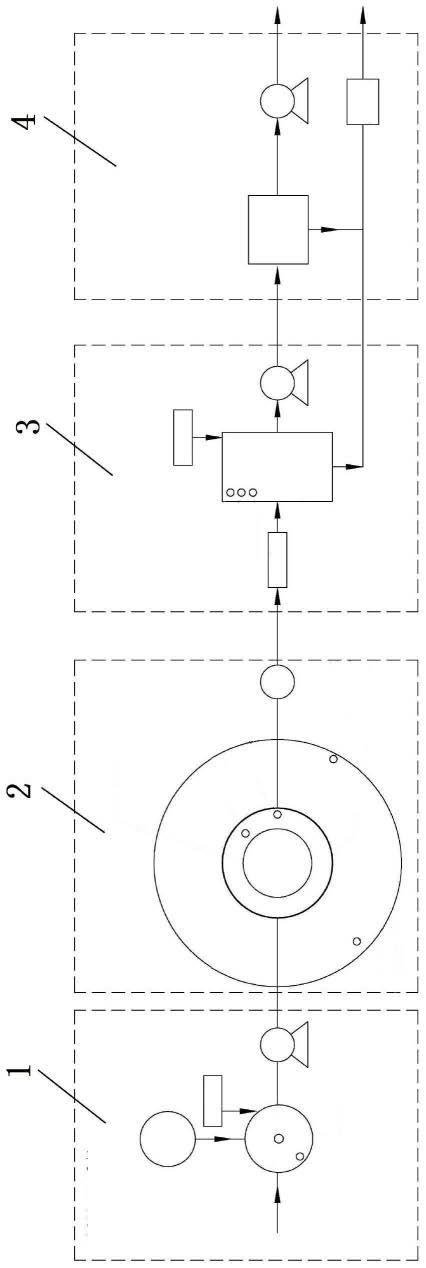

38.图1是本发明装置的整体结构示意图;

39.图2是预处理系统和厌氧发酵系统俯视结构示意图;

40.图3是氮/磷分离回收系统和发酵液回流系统俯视结构示意图;

41.图4是厌氧发酵装置的剖视结构示意图;

42.图5是本发明的厌氧发酵阶段产vfa情况统计图;

43.图6是本发明的厌氧发酵阶段产scod情况统计图;

44.图7是本发明的厌氧发酵阶段产磷酸根情况统计图;

45.图8是本发明的厌氧发酵阶段产氨氮情况统计图。

46.包括预处理系统1,第一搅拌装置11,第一ph计12,预处理装置13,第一碱液罐14,络合剂罐15,厌氧发酵系统2、厌氧发酵装置21,厌氧发酵腔体 211,第二搅拌装置212,第二ph计213,排气软管214,液封装置连接位215,加热装置216,恒温控制器217,水浴保温层218,出水口219,取样口220,第一泵22,氮/磷分离回收系统3,氮/磷回收反应装置31,第三ph计311,tp检测装置312,tn检测装置313,第二泵32,离心机33,第二药剂罐34,发酵液回流系统4,发酵液静置装置41,压滤机42,第四泵43,第三泵44。

具体实施方式

47.下面将结合附图以及具体实施例来详细说明本发明,在此以本发明的示意性实施例及说明用来解释本发明,但并不作为对本发明的限定。

48.实施例一

49.一种用于强化剩余污泥厌氧发酵和发酵液回流强化污水脱氮除磷的方法的装置,包括预处理系统1、厌氧发酵系统2、氮/磷分离回收系统3、发酵液回流系统4;

50.所述预处理系统1包括设有第一搅拌装置11、第一ph计12的预处理装置13,所述预

处理装置13还连接有第一碱液罐14、络合剂罐15;预处理装置13 是预处理罐,第一碱液罐14含有2mol/l氢氧化钠溶液,络合剂罐15含有工业柠檬酸钠或柠檬酸。

51.所述厌氧发酵系统2包括厌氧发酵装置21,所述厌氧发酵装置21通过第一泵22连接所述预处理装置13,所述厌氧发酵装置21上设有厌氧发酵腔体211、第二搅拌装置212、第二ph计213、排气软管214、液封装置、加热装置216、恒温控制器217、水浴保温层218;

52.所述第二搅拌装置212、第二ph计213、排气软管214、液封装置连接在所述厌氧发酵腔体211上,水浴保温层218设置在厌氧发酵腔体211外围,所述加热装置216、恒温控制器217连接在水浴保温层218上;所述厌氧发酵腔体 211侧壁还连接有出水口219、取样口220,出水口219、取样口220穿过水浴保温层218延伸到厌氧发酵装置21外。所述液封装置可以是u型管液体密封或者连通管插入液体装置液面以下的结构,液封装置连接在液封装置连接位215 上。

53.所述氮/磷分离回收系统3包括氮/磷回收反应装置31,所述氮/磷回收反应装置31通过第二泵32连接在所述厌氧发酵装置21的出水口220上,所述第二泵32和氮/磷回收反应装置31之间设有离心机33,所述氮/磷回收反应装置31 上设有第三ph计311、tp检测装置312、tn检测装置313,所述氮/磷回收反应装置31还连接有第二药剂罐34;第二药剂罐含有氯化镁溶液或钙盐沉淀剂。钙盐沉淀剂是富含钙元素的牛骨粉。

54.所述发酵液回流系统4包括发酵液静置装置41、压滤机42、第四泵43;所述发酵液静置装置41通过第三泵44连接所述氮/磷回收反应装置31;所述第四泵43的进口连接在发酵液静置装置41上,且第四泵43出口连接在污水处理阶段上;所述压滤机42上设有两条进口支路,一条进口支路连接在氮/磷回收反应装置31上,另一条进口支路连接在所述发酵液静置装置41上。

55.所述压滤机出口连接有烘干装置。

56.上述装置的工作过程包括:

57.(1)通过泵将污水处理阶段的初沉池、二沉池内的污泥泵入预处理罐中测出污泥总悬浮固体(tss),先向污泥中加入浓度2mol/l的naoh,开始搅拌,调节ph=10;

58.②

依据tss的值,按照0.2g络合剂/1g tss的比例,投加工业级柠檬酸钠 (na3c6h5o7·

2h2o),100r/min持续搅拌150min,破坏污泥胞外聚合物(eps)。

59.(2)将预处理后的污泥进行厌氧发酵(厌氧消化),首先在厌氧发酵开始前调节污泥ph=10,采用氮气排除厌氧发酵装置中的氧气,在35℃的中温水浴下发酵消化5天,搅拌速度为100r/min。

60.(3)氮磷分离回收阶段,步骤如下:

61.厌氧发酵反应结束后,将厌氧发酵后的混合物用第二泵32抽送到离心机33 中,离心机33在4000r/min的条件下离心10min,上清液进入污泥氮/磷回收反应装置中。

62.①

当同时回收氮/磷时,采用鸟粪石法,先加入浓度为1mol/l氢氧化钠溶液,在第三ph计监控下加入氢氧化钠溶液到反应体系的ph值为9-9.5后,在tp检测装置的指示下,通过装有mgcl2·

6h2o的试剂罐2加入一定量的氯化镁溶液至摩尔比n(mg):n(p)=2,在搅拌速率为150-180rmp条件下,使得体系反应30min,进行充分反应。

63.②

当只回收磷时,按ca

2+

:po

43-摩尔比为3.33,投加富含钙元素的牛骨粉为晶种,回收污泥消化液中的磷,生成羟基磷灰石(hap)结晶。

64.(4)消化液回用阶段,步骤如下:

65.①

反应结束后进入发酵液静置装置,静置2-3h;

66.②

将上清液通过第四泵43进行回流,将含有大量vfa的上清液回用于污水处理段,以此强化污水脱氮除磷;

67.③

下层沉淀物通过压滤机42进行压滤,压滤好的固体进入烘干装置中,烘干后得到污泥氮/磷回收物,采用鸟粪石法时其主要成分为鸟粪石,采用钙盐沉淀剂时,回收物主要成分为羟基磷灰石。

68.实施例二

69.本实施例作为小规模试验,使用的剩余污泥样品取自广州市污水处理厂收集的剩余污泥。该污水厂采用厌氧-缺氧-好氧的a2/o工艺处理污水,剩余污泥样品保存在4℃冰箱中,静沉重力浓缩24h后,倒掉上清液备用。剩余污泥样品的初始特征如下:ph为6.87;总cod(tcod)为27010

±

2310mg/l;可溶性cod (scod)为18

±

2mg/l;总悬浮固体含量(tss)为40605

±

250mg/l;挥发性悬浮固体 (vss)为12500

±

100mg/l;氨氮(nh

4+-n)为4.15mg/l;可溶性总磷(tp,以po

4-记) 为20.3mg/l。

70.设置3个平行实验,每个平行实验均按如下步骤处理剩余污泥样品:

71.(1)取6个容量为1000ml的棕色瓶,分别加入900ml剩余污泥;

72.(2)设1个棕色瓶在反应初始添加naoh调ph为10,作空白组,编号为1组;

73.设1个棕色瓶投加阳离子络合剂柠檬酸钠,柠檬酸钠用量为0.2g柠檬酸钠/1g tss,作对照组,编号为2组;

74.设4个棕色瓶在反应初始均添加naoh调节ph为10,分别作4个实验组,分别投加阳离子络合剂柠檬酸钠,柠檬酸钠用量分别为0.05g柠檬酸钠/1g tss、0.10g 柠檬酸钠/1g tss、0.15g柠檬酸钠/1g tss、0.2g柠檬酸钠/1g tss,投加后各自迅速混合,编号为3-6组;

75.(3)棕色瓶的内容物水样在水浴振荡器下使用旋转振荡方式连续混合进行预处理。实验在35℃的室温下进行,转速为100转/min,搅拌持续进行150min;

76.(4)在上述1000ml的棕色瓶中进行厌氧发酵实验,1、3-6组预处理后的污泥重新调节ph到10。用氮气清洗瓶中氧气,密封气密,形成厌氧环境,棕色瓶放在35℃,100r/min的水浴振动器中发酵消化,持续发酵6d,每隔24h取样进行检测;

77.(5)步骤(4)每次取的样品经4000r/min离心10min后,上清液(发酵液)用于vfa、ph、scod、溶解性蛋白质、溶解性多糖、氨氮和磷酸根指标测定;

78.发酵液中vfa采用气相色谱法检测,国产气相色谱仪(gc7980,fid,fpd); ph采用ph计检测;scod采用哈希快速消解分光光度法检测;蛋白质采用考马斯亮蓝g-250染色法检测;多糖采用苯酚-硫酸法检测;氨氮采用纳氏试剂光度法检测;磷酸根采用钼锑抗分光光度法;tss和vss采用灼烧减重法检测。

79.结果显示,经naoh将初始ph调为10,并耦合用量为0.2g柠檬酸钠/1g tss 的柠檬酸钠进行预处理的第6组污泥有最好的细胞破解效果,其scod、溶解性蛋白质和可溶性多糖的峰值浓度分别为2059.5mg/l、114.86mg/l和190.97 mg/l,表明大量的胞内碳源被释放。发酵过程中vfa以乙酸为主,最高浓度为 13712.35mg

·

cod

·

l-1

,第6组相比于第1组的vfa产量提高了119.8%,相比于第2 组提高了474.7%。

80.第6组的发酵液中po4

3-‑

p和nh

4+-n含量较高,分别为71.82和320.75mg/l,投加

mgcl2·

6h2o,投加量为1.51mmol/l,在搅拌速率为150-180rmp条件下,反应 30min,产生鸟粪石沉淀,下层沉淀物通过压滤机进行压滤,滤液备用,压滤好的固体进入烘干装置中,烘干后得到主要成分为鸟粪石的固体物质。

81.aao污水处理反应池的有效容积为96l,厌氧:缺氧:好氧各段的体积比例=1:3:5,进水流量为256l/d,水力停留时间为9小时,污泥龄15天,aao污水处理段的进水水质为codcr=167mg/l,tn=27.73mg/l,tp=3.69mg/l,按每1l待处理污水中加入上述滤液121.5ml的比例,将含有大量vfa的滤液回用于aao污水处理反应池,可以使得污水的cod达到372mg/l。

82.aao污水处理反应池出水进入沉淀池进行固液分离,沉淀池有效容积43l,沉淀时间4小时,出水水质为:codcr=15.9mg/l,tn=10.14mg/l,tp=0.34mg/l,出水水质优于国家一级a污水排放标准。

83.本发明的优点包括:通过低成本的柠檬酸钠耦合氢氧化钠的预处理,提高了厌氧污泥产酸的效果,且产出的vfa中主要成分是易于水处理微生物利用的乙酸,此外还强化了污泥细胞内的氮、磷释放。氮、磷是值得回收的营养元素,本发明兼顾了对碳源、磷源、氮源的回收,并在氮、磷回收过程中尽量不消耗消化液中的碳源,碳源进行回流可用于强化污水脱氮除磷效果;装置结构简单、操作方便,反应条件不苛刻,采用的反应原料容易获取。不仅回收成本低廉,能达到对污泥进行资源化利用的目的,还能增加整个水处理工艺的碳源回用,促进污水厂中污泥资源化,减少碳排放。

84.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1