一种污油泥制取石油基腐植酸钠和生物炭土的方法

1.本发明属于固废处理处置及资源化领域,具体涉及一种污油泥制取石油基腐植酸钠和生物炭土的方法。

背景技术:

2.含油污泥是在石油开发、运输以及炼制过程中产生的,是含有原油或成品油的泥沙、矿物质及其它杂质的混合物,属于高度危害污染物,在《国家危险废物名录》中废物类别为hw08。含油污泥含有大量的原油,造成土壤中石油类超标,土壤板结,使区域内的植被遭到破坏,草原退化,生态环境受到影响,且原油中含有已确认的致癌物多环芳烃,这些有毒有害物质无法自然降解。近年来,含油污泥造成的环境污染越来越引起人们的关注,各国都加大了控制相关环境污染的力度。因此,寻找一种高效、快速的含油污泥处理技术对含油污泥进行无害化处理显得尤为重要。

3.目前最常见的途径是固定化和填埋,但其占地面积大,对土壤和地下水环境会造成严重威胁。化学回收法如溶剂萃取或添加破乳剂能提高石油回收率但成本较高。相比其他焚烧法,热解法具有裂解高分子量有机物、高效分离稳定的油、水、残渣等物质的特点。热解技术对不同组分油泥具有较高的适应性,可以同时实现减量化、无害化、资源化的处理目标,油相产品质量高、可直接使用,且易于储存和运输,产生的大气污染物少于焚烧法,可以固定含油污泥中的重金属。同时热解技术能有效回收含油污泥中的燃料和化学品,污染物排放程度低,热解过程中能量回收潜力和环境风险的双重特征在含油废弃物的处理中得到了广泛的应用。

4.专利申请cn202010878650.1所述油泥在热解窑操作温度控制在800~1200℃,旨在处理油泥热解产生的尾气。专利申请cn201821167808.9所述油泥热解温度为600~700℃。可见,现有的含油污泥通常都是通过加热直接脱除其中的有机组份。随着温度升高,不同馏分的各组分逐渐脱除。但目前热解方式存在如下问题:一是油泥热解所需温度较高,一般在400~700℃甚至更高,低于200℃重质组分几乎不裂解,而高于850℃才能完全去除油泥中温热解尾气以及高温热解烟气,但在高温热解过程中可能产生二噁英,对环境造成严重危害;二是采用直接热解的方式处理含油污泥,没有实现固体废物的资源化利用,造成原油浪费、能耗浪费。

技术实现要素:

5.为解决现有含油污泥资源化方式单一、热解温度高时间长等问题,本发明的目的在于提供一种污油泥制取石油基腐植酸钠和生物炭土的方法。

6.本发明目的通过以下技术方案实现:

7.一种污油泥制取石油基腐植酸钠和生物炭土的方法,包括以下步骤:

8.(1)将含油污泥与过渡金属油酸盐和/或过渡金属亚油酸盐混合均匀,在空气状态下110~210℃热解反应60~120min;

9.(2)将步骤(1)热解后的油泥在空气状态下350~430℃热反应90~150min;得到的固体样加入氢氧化钠和水,混合均匀,过滤,滤液烘干得到石油基腐植酸钠,滤渣干燥后作为生物炭土。

10.优选地,步骤(1)所述过渡金属油酸盐为油酸铁、油酸铜、油酸镍和油酸锌中的至少一种;所述过渡金属亚油酸盐为亚油酸铁、亚油酸铜、亚油酸镍和亚油酸锌中的至少一种。

11.更优选地,步骤(1)所述过渡金属油酸盐为油酸镍;所述过渡金属亚油酸盐为亚油酸铁、亚油酸铜和亚油酸铁中的至少一种。

12.优选地,步骤(1)所述过渡金属油酸盐和/或过渡金属亚油酸盐与含油污泥的质量比为0.8~1.5:2;更优选为1.1~1.5:2。

13.优选地,步骤(1)所述热解反应的温度为120~200℃,时间为60~120min。

14.优选地,步骤(1)所述混合均匀指研磨均匀。

15.优选地,步骤(2)所述反应的温度为350~400℃,时间为120~150min。

16.优选地,步骤(2)所述氢氧化钠与步骤(1)所述含油污泥的质量比为2~8:10;更优选为5~7:10。

17.优选地,步骤(2)所述水与步骤(1)所述含油污泥的比例为10~15ml:1g。

18.优选地,步骤(1)所述热解反应和(2)所述热反应的温度升温速率均为5~10℃/min。

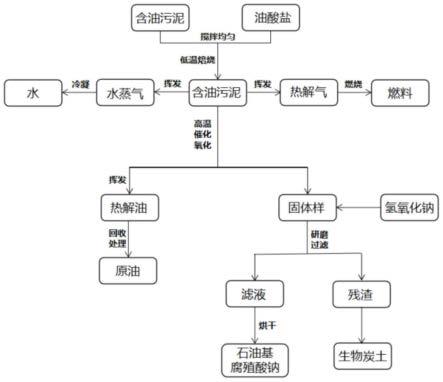

19.本技术步骤(1)在热解反应过程中产生低沸点馏分,即水蒸气和热解气,热解气作为燃料。

20.本技术步骤(2)在高温热催化反应过程中,产生挥发性热解油,该热解油经回收处理即为高品质原油。

21.本发明含油污泥首先与过渡金属油酸盐混合进行热解,低沸点馏分会首先分馏出来,相对重质组分继续中高温催化氧化,原油进行回收,得到的固体样加入氢氧化钠提取石油基腐植酸钠,经热解处理后的残渣可以继续热解脱附或者制取生物炭土。

22.与现有技术相比,本发明具有以下优点及有益效果:

23.本发明含油污泥在裂解过程中加入过渡金属油酸盐作为催化剂可以降低热解温度,缩短热解时间。由于含油污泥中同时富含氧元素,如果按照现有方法不加催化剂直接高温热解处理,fe元素更趋向生成fe2o3;本发明所述油泥热解过程中添加过渡金属油酸盐,采用油酸盐与含油污泥混合研磨共热解,可提高游离fe离子浓度,而游离fe离子不仅能促进热解反应,缩短热解时间,在残渣中也便于后续热脱附和制取生物炭土。在低馏分组分脱除后,继续中高温条件下进行催化氧化反应,得到的原油进行回收,热解后的固体样添加氢氧化钠提取石油基腐植酸钠,残渣还可以继续热脱附或者制取生物炭土。本发明的方法有效利用油泥中的有机质,真正实现油泥充分资源化利用和变废为宝。

附图说明

24.图1为本发明技术方案流程图。

25.图2中(a)为含油污泥实物图,(b)为实施例1过渡金属油酸盐与含油污泥混合均匀后的实物图。

26.图3中(a)为对比例1制得样品1,呈黄色,可知无腐植酸钠生成;(b)为对比例2制得样品2,呈糖浆状且无法烘干;(c)为实施例1制得的石油基腐殖酸钠。

27.图4为对比例1原料污泥和实施例1中经油酸镍和亚油酸铁酸化后的污泥的红外光谱图。

28.图5为对比例1和实施例1-3中过渡金属油酸盐与含油污泥混合均匀后的扫描电镜,其中(a)(b)(c)(d)分别对应对比例1、实施例1、实施例2、实施例3。

29.图6为对比例1和实施例1-3中过渡金属油酸盐与含油污泥混合均匀热解(步骤(2))后的xps图,其中hos-0、4、8、12分别为对比例2、实施例1、实施例2、实施例3的表征结果。相较未添加本专利所述过渡金属油酸盐/亚油酸盐的对比例2的表征结果(hos-0),同等温度或者更低温度下添加了本专利所述过渡金属油酸盐/亚油酸盐的实施例1~3在热解过程中碳含量减少,是因为随着温度升高,低馏分组分挥发得到了热解油。

30.图7为实施例1、2、3所得石油基腐植酸钠样品3、4、5的红外光谱图。

具体实施方式

31.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

32.本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

33.以下实施例和对比例中所用含油污泥来源于新疆某石油化工厂,具体成分如下表:

34.表1含油污泥有机元素组成

35.元素chon质量百分数20.054.89530.6720.84

36.表2含油污泥xrf数据

37.成分fe2o3sio2caona2oothers质量百分数12.612.47.810.157.1

38.实施例1~3热解后通过氢氧化钠提取出腐殖酸钠,余下的残渣成分如下表:

39.表3石油基腐植酸钠提取后残渣的有机元素组成

40.成分/质量百分数chon实施例13.792.21310.5260.17实施例22.822.84210.6730.11实施例33.442.1789.6250.15

41.对比例1

42.(1)称取10g含油污泥,将其置于管式炉中,以10℃/min的升温速率升到200℃后,保持120min进行焙烧。

43.(2)经操作(1)处理后的含油污泥以10℃/min的升温速率升到700℃(因前一操作未加入过渡金属有机盐,所需温度为热解正常反应温度,故设置700℃)后,保持150min进行热解反应。

44.(3)经操作(2)处理后得到的固体样加入6g氢氧化钠固体,加入130ml去离子水,搅拌均匀,放入抽滤机进行过滤。

45.(4)经操作(3)处理后得到的滤液放入烘箱,在80℃下烘120min得样品1。

46.对比例2

47.(1)称取10g含油污泥,将其置于管式炉中,以10℃/min的升温速率升到200℃后,保持120min进行焙烧。

48.(2)经操作(1)处理后的含油污泥以10℃/min的升温速率升到400℃后,保持150min进行催化氧化反应。

49.(3)经操作(2)处理后得到的固体样加入6g氢氧化钠固体,加入130ml去离子水,搅拌均匀,放入抽滤机进行过滤。

50.(4)经操作(3)处理后得到的滤液放入烘箱,在80℃下烘120min得样品2。

51.实施例1

52.(1)称取10g含油污泥加入5.5g油酸镍和亚油酸铁等摩尔混合物,研磨均匀,并将其置于管式炉中,以10℃/min的升温速率升到200℃后,保持120min进行焙烧。

53.(2)经操作(1)处理后的含油污泥以10℃/min的升温速率升到400℃后,保持150min进行催化氧化反应。

54.(3)经操作(2)处理后得到的固体样加入6g氢氧化钠固体,加入130ml去离子水,搅拌均匀,放入抽滤机进行过滤。

55.(4)经操作(3)处理后得到的滤液放入烘箱,在80℃下烘120min得石油基腐植酸钠样品3。

56.实施例2

57.(1)称取10g含油污泥加入7.5g亚油酸铜和亚油酸铁等质量混合物,研磨均匀,并将其置于管式炉中,以10℃/min的升温速率升到180℃后,保持60min进行焙烧。

58.(2)经操作(1)处理后的含油污泥以10℃/min的升温速率升到350℃后,保持130min进行催化氧化反应。

59.(3)经操作(2)处理后得到的固体样加入7g氢氧化钠固体,加入150ml去离子水,搅拌均匀,放入抽滤机进行过滤。

60.(4)经操作(3)处理后得到的滤液放入烘箱,在80℃下烘120min得石油基腐植酸钠样品4。

61.实施例3

62.(1)称取10g含油污泥加入6g油酸镍和亚油酸铁等摩尔混合物,研磨均匀,并将其置于管式炉中,以10℃/min的升温速率升到120℃后,保持80min进行焙烧。

63.(2)经操作(1)处理后的含油污泥以10℃/min的升温速率升到370℃后,保持120min进行催化氧化反应。

64.(3)经操作(2)处理后得到的固体样加入5g氢氧化钠固体,加入100ml去离子水,搅拌均匀,放入抽滤机进行过滤。

65.(4)经操作(3)处理后得到的滤液放入烘箱,在80℃下烘120min得石油基腐植酸钠样品5。

66.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的

限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1