一种利用电驱动及修饰膜去除工业废水中重金属离子的方法

1.本发明属于工业废水处理技术领域,尤其涉及一种利用电驱动及修饰膜去除工业废水中重金属离子的方法。

背景技术:

2.矿山、冶炼、电解、电镀、农药、医药、油漆、颜料等企业排出的废水通常含有重金属离子,废水中重金属离子的种类、含量及存在形态随不同生产企业而异。由于重金属不能被分解破坏,而只能转移它们的存在位置或转变它们的物理和化学形态。

3.废水中的重金属离子可经化学沉淀处理后,溶解的重金属离子转变为难溶性化合物而沉淀下来,从水中转移到污泥中。但这种方法对废水中的重金属离子去除不彻底,难以达到外排标准。含低浓度重金属离子的废水经离子交换处理后,废水中的重金属离子转移到离子交换树脂上,经再生后又从离子交换树脂上转移到再生液中。但树脂再生过程会产生大量的高盐废水,仍需要进一步处理。

4.金属离子可与带有羧基、羟基和氨基及有机含硫、含磷高分子化合物等相互作用而被固定,形成不溶性“metaplex球体”,且会释放部分外部电荷吸引其他metaplex和金属络合物,通过互相结合成絮体,形成小体积、高密度的含重金属污泥,可在酸性条件下去除各种重金属离子,包括铁、铜、镍、钴、锌、汞、镉、铅、金、银、铂、铬、锡等,对镧系、锕系金属也能有效吸附。但这种方法会产生大量含重金属和有机物的危险固废。

5.cn113952849a公开了一种去除水中重金属离子的膜吸附剂及其制备方法,所述方法对聚偏氟乙烯材料进行预处理改性并刮制成膜,经过活化后与富含含氮官能团的第三代聚酰胺-胺发生表面接枝反应,所得膜吸附剂具有良好的重金属离子去除能力,可用于各种轻、重工业的污水处理领域。但所述膜吸附剂类似于离子交换树脂,膜吸附剂再生过程会产生大量的高盐废水。

6.cn113952849a公开了一种去除水中重金属离子的膜吸附剂及其制备方法,所述方法基于相转化法合成制备pan基膜,并进一步制备znal-edta改性材料,再加入富啡酸混合搅拌制备凝胶溶液,将凝胶溶液注入pan基膜表面得到重金属吸附膜。利用pan基膜结合富啡酸对重金属离子进行络合而去除重金属,可用于从工业废水、地下水和饮用水中去除重金属离子。

7.目前,已开发出多种工业废水中重金属离子的去除方法,主要包括化学沉淀法、电化学法、膜分离法、混凝/絮凝法和吸附法等,但大都存在重金属去除不彻底、处理成本高、产生大量危废、再生过程产生大量高盐废水等问题,仍需要进一步开发经济有效、环境友好、创新高效的处理技术,从而有效解决工业废水带来重金属污染的问题。

技术实现要素:

8.本发明的目的在于提供一种利用电驱动及修饰膜去除工业废水中重金属离子的方法,所述方法利用表面负载有功能基团的修饰膜对重金属离子的选择性吸附作用与电场

下驱动作用使重金属离子富集在修饰膜-溶液界面,实现工业废水中重金属离子的深度脱除,然后通过施加反向电场使吸附的重金属离子发生解络合且实现了修饰膜再生,避免传统吸附剂再生过程产生大量高盐废水的问题。所述方法有效解决了传统方法中存在重金属去除不彻底、处理成本高、产生大量危废及再生过程产生大量高盐废水等问题,进而有效解决工业废水带来重金属污染的问题,实现工业废水的达标排放,具有环境-经济的双重效益。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明提供了一种利用电驱动及修饰膜去除工业废水中重金属离子的方法其特征在于,所述方法包括以下步骤:

11.(1)向工业废水施加电场使重金属离子定向迁移到修饰膜表面,同时在修饰膜的截留作用下选择性吸附重金属离子,使其富集在修饰膜-溶液界面;

12.(2)向工业废水施加反向电场使步骤(1)修饰膜表面富集的重金属离子解络合与脱附,修饰膜得到再生;

13.(3)加入沉淀剂与步骤(2)脱附的重金属离子进行沉淀固化脱除。

14.本发明中,步骤(2)所述重金属离子脱附后得到高浓度的溶液,所述溶液的浓度为0.5-5.0mol/l。

15.本发明针对现有方法中重金属去除不彻底、处理成本高、产生大量危废、再生过程产生大量高盐废水等问题,提出采用表面负载有功能基团的修饰膜-电驱动-利用电场再生相结合的新工艺,实现工业废水中重金属离子的深度脱除。

16.本发明所述方法的原理是利用直流电场作用使带正电荷的重金属离子定向迁移到对重金属离子具有吸附性能的修饰膜表面,并利用基膜对二价或二价以上重金属离子的截留作用,使重金属离子富集在修饰膜-溶液界面;同时修饰膜表面的功能基团或带负电荷有机物对重金属离子的选择性吸附作用,深度去除工业废水中的重金属离子;通过施加反向电场使吸附的重金属离子发生解络合与脱附,实现修饰膜再生,脱附后的重金属离子与沉淀剂进行固化脱除。

17.本发明提供的方法适用于高盐废水中重金属离子的脱除,尤其适用于低浓度(10-50ppm)重金属离子的脱除,所述方法解决了传统电渗析过程中高价重金属离子易在膜表面结垢的问题,可避免传统吸附剂再生过程产生大量高盐废水的问题,所述方法还无需额外使用酸碱溶液实现修复膜的再生,仅通过施加反向电场实现了修饰膜的再生和重金属离子的脱附,脱附效率高达90%以上,绿色环保,无污染,具有广泛的应用前景。

18.作为本发明优选的技术方案,步骤(1)所述施加电场的电压以单组修饰膜计为0.2-3v,例如可以是0.2v、0.5v、0.7v、1v、1.5v、2v、2.5v或3v,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.5-1v。

19.作为本发明优选的技术方案,步骤(1)所述施加电场的时间为10-100min,例如可以是10min、20min、30min、40min、50min、60min、70min、80min、90min或100min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.作为本发明优选的技术方案,步骤(1)所述修饰膜包括表面负载有官能团和/或有机化合物的基膜。

21.本发明中,利用基膜表面改性制备得到对重金属离子有选择性吸附性能的修饰

膜。

22.本发明中,所述修饰膜的作用为对二价和/或二价以上重金属离子进行选择性吸附。

23.本发明中,所述修饰膜对na

+

、k

+

或nh

4+

单价阳离子没有吸附作用。

24.本发明中,所述修饰膜的厚度为80-220μm,例如可以是80μm、100μm、120μm、140μm、160μm、180μm、200μm或220μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述基膜包括聚氯乙烯(pvc)膜、聚偏二氟乙烯(pvdf)膜、聚四氟乙烯(ptfe)膜、聚酰胺复合膜或荷负电荷离子膜中的任意一种。

26.本发明中,所述基膜的作用为对重金属离子进行截留。

27.本发明中,所述重金属离子包括二价和/或二价以上的重金属离子。

28.本发明中,所述重金属离子包括cr(vi)、pb(ii)、cu(ii)、ni(ii)或zn(ii)中的任意一种或至少两种的组合。

29.作为本发明优选的技术方案,所述官能团包括-cooh、-oh或-nh2中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:-cooh和-oh的组合、-oh和-nh2的组合、-cooh、-oh和-nh2的组合等。

30.优选地,所述有机化合物为带负电荷有机化合物、含硫有机化合物或含磷有机化合物中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:带负电荷有机化合物和含硫有机化合物的组合、含硫有机化合物和含磷有机化合物的组合、带负电荷有机化合物、含硫有机化合物和含磷有机化合物的组合等。

31.本发明中,利用含-cooh、-oh或-nh2等官能团及自身带负电荷有机物或含硫、含磷等有机化合物对基膜进行改性制备得到具有多种功能基团的复合修饰膜,所述修饰膜对工业废水中不同金属离子都具有较好的选择性吸附性能。

32.作为本发明优选的技术方案,步骤(2)所述施加反向电场为施加与步骤(1)相反的电场。

33.本发明中,所述修饰膜表面吸附的重金属离子脱附通过施加反向电场发生脱附;当修饰膜表面吸附重金属离子饱和后通过施加反向电场使修饰膜再生和重复使用。

34.作为本发明优选的技术方案,步骤(2)所述施加反向电场的电压以单组修饰膜计为0.2-3v,例如可以是0.2v、0.4v、0.6v、0.8v、1v、1.5v、2v、2.5v或3v,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.5-1v。

35.优选地,步骤(2)所述施加反向电场的时间为10-100min,例如可以是10min、20min、30min、40min、50min、60min、70min、80min、90min或100min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.作为本发明优选的技术方案,步骤(2)所述工业废水的ph调节为2-10,例如可以是2、3、4、5、6、7、8、9或10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.作为本发明优选的技术方案,步骤(3)所述沉淀剂的浓度为0.5-5.0mol/l,例如可以是0.5mol/l、1.0mol/l、2.0mol/l、3.0mol/l、4.0mol/l或5.0mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(3)所述沉淀剂包括碱、碳酸盐、磷酸盐或硫化物中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:碱和碳酸盐的组合、碳酸盐和磷酸盐的组合、磷酸盐和硫化物的组合等。

39.作为本发明优选的技术方案,所述方法包括以下步骤:

40.(1)向工业废水施加以单组修饰膜计为0.2-3v的电场10-100min,使重金属离子定向迁移到修饰膜表面,同时在修饰膜的截留作用下选择性吸附重金属离子,使其富集在修饰膜-溶液界面;

41.所述修饰膜包括表面负载有官能团和/或有机化合物的基膜;

42.(2)将工业废水的ph调节为2-10,施加以单组修饰膜计为0.2-3v的反向电场10-100min,使步骤(1)修饰膜表面富集的重金属离子解络合与脱附,修饰膜得到再生;

43.所述反向电场为施加与步骤(1)相反的电场;

44.(3)加入0.5-5.0mol/l的沉淀剂与步骤(2)脱附的重金属离子进行沉淀固化脱除。

45.本发明还提供了一种利用电驱动及修饰膜去除工业废水中重金属离子的处理装置,所述处理装置包括稳压直流电源、修饰膜和隔板的膜堆、输送装置、第一储液装置和第二储液装置。

46.本发明中,所述稳压直流电源可倒极;所述输送装置用于驱动溶液循环,所述第一储液装置和第二储液装置分别用于储存处理前后的工业废水和再生废液。

47.本发明中,所述处理装置结构简单,可实现不同来源工业废水中重金属离子的深度脱除。

48.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

49.相对于现有技术,本发明具有以下有益效果:

50.(1)本发明提供的采用表面负载有功能基团的修饰膜-电驱动-利用电场再生相结合的新工艺,同时利用了修饰膜对重金属离子的选择性络合吸附作用及通过电场作用使重金属离子富集在膜-溶液界面,实现工业废水中重金属离子的深度脱除,通过施加反向电场使修饰膜吸附的重金属离子发生解络合与脱附,脱附后的金属离子可进一步加沉淀剂进行固化脱除,脱附后的修饰膜实现再生,可满足循环使用的要求;

51.(2)本发明提供的方法有效地解决了传统电渗析过程中高价重金属离子易在膜表面结垢的问题,避免了传统吸附剂再生过程产生大量高盐废水等问题,通过施加反向电场实现了修饰膜的再生和重金属离子的脱附,无需在酸碱溶液条件下实现修复膜的再生,更加绿色环保;

52.(3)本发明提供的方法可实现高盐废水中重金属离子的深度脱除,在优选条件下使工业废水中残余的重金属离子总浓度《1ppm,实现了工业废水的达标排放,具有环境-经济的双重效益。

附图说明

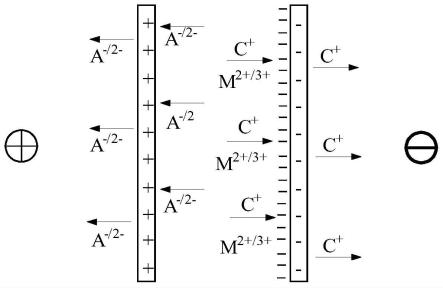

53.图1为本发明提供的利用电驱动及修饰膜去除工业废水中重金属离子的机理示意图;

54.图2为本发明提供的利用电驱动及修饰膜去除工业废水中重金属离子的工艺流程示意图;

55.图3为实施例1在施加不同电压时高盐废水中的重金属离子浓度变化图;

56.图4为实施例1在不同ph时高盐废水中的重金属离子浓度变化图;

57.图5为实施例2利用带不同基团的修饰膜时高盐废水中的重金属离子浓度变化图;

58.图6为对比例1未施加外加电场时高盐废水中的重金属离子浓度变化图。

具体实施方式

59.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

60.本发明提供的利用电驱动及修饰膜去除工业废水中重金属离子的机理示意图,如图1所示,其原理是利用直流电场作用下,使带正电荷的重金属离子定向迁移到对重金属离子有吸附性能的修饰膜表面,并利用基膜对二价或二价以上重金属离子的截留作用以及修饰膜表面的功能基团或带负电荷有机物对重金属离子的选择性吸附作用,深度去除工业废水中的重金属离子;而且进一步可通过施加反向电场使吸附的重金属离子发生解络合脱附与修饰膜再生。

61.实施例1

62.本实施例所述工业废水为预处理后的稀土行业高盐废水,其中含盐量为63g/l,化学需氧量(cod)为57mg/l,总硬度为31mg/l,cr(vi)、pb(ii)、cu(ii)、ni(ii)和zn(ii)浓度均为15mg/l;

63.所述处理装置中膜堆为10组修饰膜,单张修饰膜的有效面积为5cm

×

10cm;所述高盐废水加入第一储液装置中,另一个隔室加入不含重金属离子的67mg/l含盐水,通过输液装置驱动溶液在不同隔室循环,不同隔室的溶液流速控制为50l/h,在膜堆两侧施加直流电场,并控制溶液中的阳离子向修饰膜方向迁移。

64.本实施例提供了一种利用电驱动及修饰膜去除工业废水中重金属离子的方法,所述工艺流程图如图2所示,所述方法包括以下步骤:

65.(1)向ph分别为3、7和10的高盐废水中,对整个膜堆分别施加5、8、10、15v的电压,施加电压的时间分别为0、15、30、45、60min,使重金属离子定向迁移到修饰膜表面,同时在修饰膜的截留作用下选择性吸附重金属离子,使其富集在修饰膜-溶液界面;

66.所述修饰膜为表面负载有-cooh的荷负电荷离子膜;

67.(2)向ph分别为3、7和10的高盐废水中,对整个膜堆分别施加0、5、8、10、15v与步骤(1)相反的电压,施加反向电压的时间分别为0、15、30、45、60min,使步骤(1)修饰膜表面富集的重金属离子解络合与脱附,修饰膜得到再生;

68.(3)加入2.5mol/l的硫化钠与步骤(2)脱附的重金属离子进行沉淀固化脱除。

69.实施例2

70.本实施例与实施例1的区别仅在于,除将修饰膜分别替换为表面负载有-nh2、含硫有机化合物或含磷有机化合物的荷负电荷离子膜外,其他条件均与实施例1相同。

71.对比例1

72.本对比例提供了一种去除工业废水中重金属离子的方法,处理装置中膜堆为10组

修饰膜,未在膜堆两侧施加直流电场,通过修饰膜对工业废水中重金属离子进行吸附。

73.对经过不同时间处理的含重金属高盐废水进行定期取样,测高盐废水中重金属的总浓度,不同条件下的测试结果如图3-图6所示。

74.如图3所示,当控制步骤(1)膜堆施加电压分别为5、8、10、15v时,控制步骤(1)高盐废水的ph为7时,结果表明,随着施加的电压从5v逐渐上升到10v时,废水中重金属离子浓度的下降趋势也逐渐加快,表明外加电场可驱动溶液中的重金属离子定向迁移到修饰膜-溶液界面,加快重金属离子的去除;当施加的电压增加到15v时,废水中重金属离子的浓度反而略有降低,因在较高的电压下,修饰膜表面吸附的重金属离子可促进水分子发生解离,生成的h

+

和oh-离子会改变修饰膜表面局部的正、负电荷密度,因此抑制部分重金属离子在修饰膜表面发生吸附去除。

75.如图4所示,当控制步骤(1)高盐废水ph分别为3、7和10,控制膜堆施加电压为8v时,考察ph对高盐废水中重金属离子去除效率的影响。结果表明,高盐废水的ph对重金属离子去除的影响不太显著。在ph为酸性条件下重金属离子去除略有下降,主要原因是酸性条件下h

+

离子与重金属离子发生竞争性迁移造成;其次在碱性条件下导致重金属离子络合较多的oh-离子,会影响重金属离子的电迁移速率和在修饰膜表面的吸附去除。

76.因修饰膜使用一段时间后,随着修饰膜对重金属离子的吸附量逐渐增加、接近吸附饱和,导致工业废水中重金属离子的去除效率逐渐下降,因此,需要对重金属离子吸附饱和的修饰膜进行再生。考察在施加不同反向电压以及含重金属工业废水的ph对修饰膜的再生效果。

77.当控制步骤(2)膜堆施加反向电压分别为0、5、8、10、15v时,步骤(2)高盐废水的ph为7时,结果表明,在未施加反向电压时,吸附了重金属离子的修饰膜几乎没有再生;当施加的反向电压从5v上升到10v时,修饰膜的再生时间逐渐缩短;但当施加的反向电压提高到15v时,修饰膜的再生效果反而减小,因在较高的外加电压下,修饰膜表面吸附的重金属离子可促进水分子发生解离,生成的h

+

和oh-离子会改变修饰膜表面局部的正、负电荷密度,造成部分重金属离子在修饰膜表面发生氢氧化物沉淀而抑制了修饰膜的再生。

78.当控制步骤(2)高盐废水中ph分别为3、7和10时,控制膜堆施加反向电压为10v时,结果表明,在酸性条件下有利于修饰膜的再生,废水中h

+

离子可与修饰膜表面吸附的重金属离子发生置换吸附;在碱性条件下抑制修饰膜的再生,修饰膜表面较高浓度的重金属离子,可与废水中较高浓度的oh-离子生成氢氧化物沉淀,因此抑制了修饰膜的再生。

79.由实施例1和实施例2对比可知,由图5可以看出,当将修饰膜替换为不同官能团修饰的基膜时,均能实现重金属离子的深度脱除。但当采用基膜时,重金属去除率一般《20%,表明高盐废水中的重金属离子较少在基膜表面发生选择性吸附而脱除。

80.由实施例1和对比例1对比可知,由图6可以看出,当未对膜堆施加外加电场时,高盐废水中重金属离子只能单纯依靠修饰膜的吸附作用而去除,因没有电场力对重金属离子的电迁移作用,溶液本体中的重金属离子迁移到修饰膜表面的速度较慢,也无法实现高盐废水中低浓度重金属离子的深度脱除;由此表明,仅有采用表面负载有功能基团的修饰膜-电驱动相结合的新工艺,使重金属离子富集在修饰膜-溶液界面,才能实现工业废水中重金属离子的深度脱除。

81.循环性能测试:将再生后的表面负载有-cooh的荷负电荷离子膜重复应用于高盐

废水中重金属离子的吸附,当表面负载有-cooh的荷负电荷离子膜重复10次吸附-再生后,重金属离子的去除效率仍》90%,没有明显下降。

82.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

83.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

84.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

85.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1