基于热碱水解耦合酸催化水热炭化实现污泥类有机固体废物制备高碳低灰功能碳材料的方法

1.本发明属于有机固体废物处理技术领域,具体涉及一种基于热碱水解耦合酸催化水热炭化实现污泥类有机固体废物制备高碳低灰功能碳材料的方法。

背景技术:

2.在我国经济的快速发展和城镇化建设的不断推进过程中,产生了大量的高含水高灰分污泥类有机固体废物。由于处置难度大,由这些有机固体废物所引发的环境污染问题已经成为当今社会可持续发展的重要制约因素。与此同时,资源短缺、能源危机、环境污染和全球变暖是世界各国都在关注的重要问题。其中,功能化碳材料被广泛认为是解决这些相关问题的有效途径之一。如何简单易行、环境友好和成本低廉地实现功能碳材料的制备是当务之急。污泥类大宗有机固体废物中的高有机质含量为其作为碳材料制备的廉价原料提供了可能。然而,如城市剩余污泥、畜禽粪污、工业有机污泥和厨余垃圾等污泥类大宗有机固体废物中均含有大量的水分和灰分,在采用传统的热解方法制备碳材料时往往由于需要脱水干化的预处理步骤而使得制备过程的能耗较高,而且原材料中的绝大部分无机物在成炭过程中被固化在了形成的碳材料中,从而导致制备的碳材料具有较低的碳含量和较高的灰分含量,品质较差,不利于高值化利用,进而限制了基于污泥类大宗有机固体废物廉价环境友好地制备高品质功能碳材料的应用前景。

技术实现要素:

3.针对现有技术中的不足之处,本发明提供一种基于热碱水解耦合酸催化水热炭化实现污泥类有机固体废物制备高碳低灰功能碳材料的方法。

4.为了达到上述目的,本发明技术方案如下:基于热碱水解耦合酸催化水热炭化实现污泥类有机固体废物制备高碳低灰功能碳材料的方法,包括以下步骤:s1、污泥类有机固体废物在热碱水解单元中搅拌调整含水率至70-90%,随后在不断搅拌下加入由氢氧化物、碳酸盐或碱性氧化物等调配的碱液调整混合浆液的ph值至9-13,控制水解温度至30-150℃,水解时间30-720min;s2、热碱水解过程完成后的混合浆液立即在水解温度下进行原位固液分离,与残留固体分离后的热碱水解液立即在水解温度下热注进入酸催化水热炭化单元,在不断搅拌下加入由盐酸、柠檬酸、草酸或丙烯酸等调配的酸液调整热碱水解液的ph值至小于3.0,酸催化水热炭化温度控制至180-300℃,酸催化水热炭化时间30-720min;s3、热碱水解液的酸催化水热炭化过程完成后,在酸催化水热炭化单元的夹套中通入冷却循环水,对其进行降温处理直至60℃以下,随后将酸催化水热炭化单元内的混合液泵入固液分离单元进行固液分离,收集固体产物并转移至干化成型单元进行干化成型处理,成型现状为颗粒状、圆条状或板砖状,干化后含水率<10%,干化成型温度80-110℃,干

化成型时间30-120min,干化成型后的固体产物经封装后即为功能碳材料产品。

5.进一步的,步骤s1中,通过对热碱水解过程水解温度的控制,来实现不同形态的功能碳材料的制备,当需制备纳米颗粒碳材料时,水解温度需控制至30-90℃,而当制备微米球形颗粒碳材料时,需控制水解温度至110-150℃。

6.进一步的,步骤s2中,热碱水解液固液分离时产生的残留固体副产物经干化后进入建筑砖块和磁性材料等无机材料制备单元。

7.进一步的,步骤s3中,酸催化水热炭化单元在冷却过程中产生的循环热水作为热碱水解单元、低温热碱水解液预热和主副干化单元的热源。

8.进一步的,步骤s3中,固液分离单元进行固液分离时产生的液体副产物进入废水处理单元净化后作为冷却循环水。

9.进一步的,所述污泥类有机固体废物包括城镇污水产生的城市剩余污泥、畜牧养殖业产生的畜禽粪污、造纸和制药等废水生化处理产生的工业有机污泥、城市厨余垃圾等高含水高灰分且有机组分复杂的大宗有机固体废物。

10.更进一步的,所述污泥类有机固体废物采用高含水高灰分的以多糖、蛋白质和脂类的主要有机组成的大宗有机固体废物。

11.进一步的,所述制备的功能碳材料的碳含量最高可达70%,表层的碳含量最高可达91%,h/c和o/c摩尔比率分别低于1.6和0.3,灰分含量最低只有0.4%,碳材料内部具有高度芳香化结构而表面含有丰富的含氧官能团,为作为碳基吸附材料、电极材料、催化材料和储能材料提供了良好性能。

12.有益效果:本发明以城市剩余污泥、畜禽粪污、工业有机污泥、厨余垃圾等高含水高灰分的有机组分复杂的污泥类大宗有机固体废物为原料,通过低温(≤150℃)热碱水解耦合高温(≤300℃)酸催化水热炭化耦合工艺,在低能耗水平下实现高碳低灰的高品质功能碳材料的制备。其中,(1)热碱水解过程实现了高含水高灰分污泥类有机固体废物中有机物的溶解而抑制了无机物的溶解,酸催化水热炭化实现了热碱水解液中溶解性有机物的快速聚合成炭,而少量溶解性无机物由于在酸催化次临界相中的溶解度大而几乎不参与碳材料的形成过程;(2)热碱水解液在水解温度下经固液分离后立即热注进入酸催化水热炭化单元进行水热炭化处理,有效节约了酸催化水热炭化过程中的能量消耗,显著实现节能。此外,相比于一段式直接水热炭化工艺无法实现高碳(碳含量》60%)低灰(灰分含量《5%)的碳材料的制备,两段式热碱水解耦合酸催化水热炭化工艺在实现高碳低灰碳材料制备的同时由于在热碱水解后的残留固体被分离而不参与后续成炭过程,故而节约了残留固体在炭化过程中的增温而产生的能量消耗,节能效果显著。

附图说明

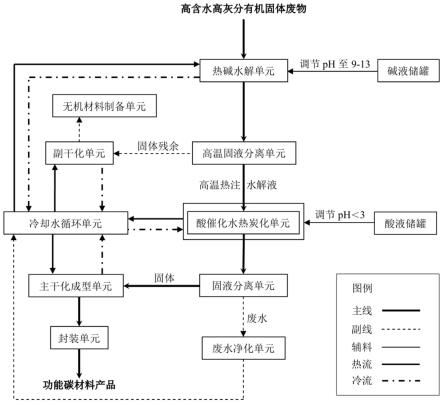

13.图1为本发明基于热碱水解耦合酸催化水热炭化实现污泥类有机固体废物制备高碳低灰功能碳材料的方法的流程图;图2为本发明实施例中制备的高碳低灰功能碳材料的扫描电镜sem图;图3为本发明实施例中制备的高碳低灰功能碳材料的元素eds分析图;图4为本发明实施例中制备的高碳低灰功能碳材料的raman图;图5为本发明实施例中制备的高碳低灰功能碳材料的xps全谱图。

具体实施方式

14.以下参照具体的实施例来说明本发明。本领域技术人员能够理解,这些实施例仅用于说明本发明,其不以任何方式限制本发明的范围。

15.如图1所示,基于热碱水解耦合酸催化水热炭化实现污泥类有机固体废物制备高碳低灰功能碳材料的方法,包括以下步骤:s1、污泥类有机固体废物在热碱水解单元中搅拌调整含水率至70-90%,随后在不断搅拌下加入由氢氧化物、碳酸盐和碱性氧化物等调配的碱液调整混合浆液的ph值至9-13,控制水解温度至30-150℃,水解时间30-720min;其中,通过对热碱水解过程水解温度的控制,来实现不同形态的功能碳材料的制备,当需制备纳米颗粒碳材料时,水解温度需控制至30-90℃,而当制备微米球形颗粒碳材料时,需控制水解温度至110-150℃;s2、热碱水解过程完成后的混合浆液立即在水解温度下进行原位固液分离,与残留固体分离后的热碱水解液立即在水解温度下热注进入酸催化水热炭化单元,在不断搅拌下加入由盐酸、柠檬酸、草酸和丙烯酸等调配的酸液调整热碱水解液的ph值至小于3.0,酸催化水热炭化温度需要控制至180-300℃,酸催化水热炭化时间30-720min;其中,热碱水解液固液分离时产生的残留固体副产物经干化后进入建筑砖块和磁性材料等无机材料制备单元;s3、热碱水解液的酸催化水热炭化过程完成后,在酸催化水热炭化单元的夹套中通入冷却循环水,对其进行降温处理直至60℃以下,随后将酸催化水热炭化单元内的混合液泵入固液分离单元进行固液分离,收集固体产物并转移至干化成型单元进行干化成型处理,成型现状为颗粒状、圆条状或板砖状,干化后含水率<10%,干化成型温度80-110℃,干化成型时间30-120min,干化成型后的固体产物经封装后即为功能碳材料产品。其中,酸催化水热炭化单元在冷却过程中产生的循环热水作为热碱水解单元、低温热碱水解液预热和主副干化单元的热源;固液分离单元进行固液分离时产生的液体副产物进入废水处理单元净化后作为冷却循环水。

16.具体的,污泥类有机固体废物包括城镇污水产生的城市剩余污泥、畜牧养殖业产生的畜禽粪污、造纸和制药等废水生化处理产生的工业有机污泥、城市厨余垃圾等高含水高灰分且以多糖、蛋白质和脂类的主要有机组成的大宗有机固体废物。

17.具体的,制备的功能碳材料的碳含量最高可达70%,表层的碳含量最高可达91%,h/c和o/c摩尔比率分别低于1.6和0.3,灰分含量最低只有0.4%,碳材料内部具有高度芳香化结构而表面含有丰富的含氧官能团,为作为碳基吸附材料、电极材料、催化材料和储能材料提供了良好性能。

18.实施例1将市政污水处理厂处理后的城市剩余污泥加入在热碱水解单元中搅拌调整含水率至80%,随后在不断搅拌下加入由强碱性氢氧化物调配的碱液调整混合浆液的ph值至13,控制水解温度至150℃,水解时间600min;热碱水解过程完成后的混合浆液立即在水解温度下进行原位固液分离,与残留固体分离后的热碱水解液立即在水解温度下热注进入酸催化水热炭化单元,在不断搅拌下加入由盐酸调配的酸液调整热碱水解液的ph值至1.0,酸催化水热炭化温度需要控制至260℃,酸催化水热炭化时间720min;热碱水解液的酸催化水热炭化过程完成后,在酸催化水热炭化单元的夹套中通入冷却循环水,对其进行降温处理直至

60℃,随后将酸催化水热炭化单元内的混合液泵入固液分离单元进行固液分离,收集固体产物并转移至干化成型单元进行颗粒状干化成型处理,干化温度80℃,干化时间2h,干化成型后的固体产物经封装后即为功能碳材料产品。

19.本实施例中,(1)市政污水处理厂处理后的城市剩余污泥为经采用典型a/o工艺处理市政污水后经带式压滤脱水的由初沉污泥和二沉污泥构成的混合污泥,其含水率约为80%,灰分含量约为32%,碳含量约为35%;(2)所制备的高碳低灰功能碳材料经过元素分析测试可知,碳含量约为70%,h/c和o/c摩尔比率分别约为1.15和0.14,灰分含量只有3.3%,表层的碳含量经eds分析约为91%,raman和xps分析表明碳材料内部具有高度芳香化结构而表面含有丰富的含氧官能团,sem分析显示制备的功能碳材料具有致密碳结构。

20.实施例2将市政污水处理厂处理后的城市剩余污泥加入在热碱水解单元中搅拌调整含水率至80%,随后在不断搅拌下加入由强碱性氢氧化物调配的碱液调整混合浆液的ph值至13,控制水解温度至150℃,水解时间600min;热碱水解过程完成后的混合浆液立即在水解温度下进行原位固液分离,与残留固体分离后的热碱水解液立即在水解温度下热注进入酸催化水热炭化单元,在不断搅拌下加入由盐酸等调配的酸液调整热碱水解液的ph值至1.0,酸催化水热炭化温度需要控制至180℃,酸催化水热炭化时间720min;热碱水解液的酸催化水热炭化过程完成后,在酸催化水热炭化单元的夹套中通入冷却循环水,对其进行降温处理直至60℃,随后将酸催化水热炭化单元内的混合液泵入固液分离单元进行固液分离,收集固体产物并转移至干化成型单元进行颗粒状干化成型处理,干化温度80℃,干化时间2h,干化成型后的固体产物经封装后即为功能碳材料产品。

21.本实施例中,(1)政污水处理厂处理后的城市剩余污泥为经采用典型a2/o工艺处理市政污水后经带式压滤脱水的由初沉污泥和二沉污泥构成的混合污泥,其含水率约为80%,灰分含量约为32%,碳含量约为35%;(2)所制备的高碳低灰功能碳材料经过元素分析测试可知碳含量约为62%,h/c和o/c摩尔比率分别约为1.20和0.26,灰分含量只有2.3%,表层的碳含量经eds分析约为85%,raman和xps分析表明碳材料内部具有高度芳香化结构而表面含有丰富的含氧官能团,sem分析显示制备的功能碳材料为微米球状颗粒。

22.实施例3将市政污水处理厂处理后的城市剩余污泥加入在热碱水解单元中搅拌调整含水率至80%,随后在不断搅拌下加入由强碱性氢氧化物调配的碱液调整混合浆液的ph值至13,控制水解温度至30℃,水解时间600min;热碱水解过程完成后的混合浆液立即在水解温度下进行原位固液分离,与残留固体分离后的热碱水解液立即在水解温度下热注进入酸催化水热炭化单元,在不断搅拌下加入由盐酸等调配的酸液调整热碱水解液的ph值至1.0,酸催化水热炭化温度需要控制至180℃,酸催化水热炭化时间720min;热碱水解液的酸催化水热炭化过程完成后,在酸催化水热炭化单元的夹套中通入冷却循环水,对其进行降温处理直至60℃,随后将酸催化水热炭化单元内的混合液泵入固液分离单元进行固液分离,收集固体产物并转移至干化成型单元进行颗粒状干化成型处理,干化温度80℃,干化时间2h,干化成型后的固体产物经封装后即为功能碳材料产品。

23.本实施例中,(1)市政污水处理厂处理后的城市剩余污泥为经采用典型a2/o工艺处理市政污水后经带式压滤脱水的由初沉污泥和二沉污泥构成的混合污泥,其含水率约为80%,灰分含量约为32%,碳含量约为35%;(2)所制备的高碳低灰功能碳材料经过元素分析测试可知碳含量约为62%,h/c和o/c摩尔比率分别约为1.57和0.17,灰分含量只有9.1%,表层的碳含量经eds分析约为88%,raman和xps分析表明碳材料内部具有高度芳香化结构而表面含有丰富的含氧官能团,sem分析显示制备的功能碳材料为纳米碳颗粒。

24.实施例4将市政污水处理厂处理后的城市剩余污泥加入在热碱水解单元中搅拌调整含水率至80%,随后在不断搅拌下加入由强碱性氢氧化物调配的碱液调整混合浆液的ph值至13,控制水解温度至150℃,水解时间600min;热碱水解过程完成后的混合浆液立即在水解温度下进行原位固液分离,与残留固体分离后的热碱水解液立即在水解温度下热注进入酸催化水热炭化单元,在不断搅拌下加入由盐酸等调配的酸液调整热碱水解液的ph值至1.0,酸催化水热炭化温度需要控制至180℃,酸催化水热炭化时间30min;热碱水解液的酸催化水热炭化过程完成后,在酸催化水热炭化单元的夹套中通入冷却循环水,对其进行降温处理直至60℃,随后将酸催化水热炭化单元内的混合液泵入固液分离单元进行固液分离,收集固体产物并转移至干化成型单元进行颗粒状干化成型处理,干化温度80℃,干化时间2h,干化成型后的固体产物经封装后即为功能碳材料产品。

25.本实施例中,(1)市政污水处理厂处理后的城市剩余污泥为经采用典型a2/o工艺处理市政污水后经带式压滤脱水的由初沉污泥和二沉污泥构成的混合污泥,其含水率约为80%,灰分含量约为32%,碳含量约为35%;(2)所制备的高碳低灰功能碳材料经过元素分析测试可知碳含量约为58%,h/c和o/c摩尔比率分别约为1.42和0.33,灰分含量只有0.40%,表层的碳含量经eds分析约为83%,raman和xps分析表明碳材料内部具有高度芳香化结构而表面含有丰富的含氧官能团,sem分析显示制备的功能碳材料为纳米碳颗粒。

26.上述实施例1至4的步骤参数、原料以及性能,见表1。

27.表1 实施例1至4的步骤参数、原料以及性能汇总表

图2为本发明实施例中制备的高碳低灰功能碳材料的扫描电镜sem图,表征了产物的形貌;其中,(a)为纳米碳颗粒,(b)为微米球形碳颗粒;从图中可以看出,通过本发明方法能够制备出两种不同形态的功能碳材料。

28.图3为本发明实施例中制备的高碳低灰功能碳材料的元素eds分析图;其中,(a)为纳米碳颗粒,(b)为微米球形碳颗粒;从图中可以看出,c元素含量最高。

29.图4为本发明实施例中制备的高碳低灰功能碳材料的raman图;其中,(a)为纳米碳颗粒,(b)为微米球形碳颗粒;从图中可以看出,在1342cm-1和1596cm-1处的特征峰分别对应碳材料的d带和g带。

30.图5为本发明实施例中制备的高碳低灰功能碳材料的xps全谱图;其中,(a)为纳米碳颗粒,(b)为微米球形碳颗粒;从图中可以看出,两种功能碳材料的成分主要为c、s、n。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1