氨法磷酸铁生产洗水的处理方法及系统与流程

1.本发明涉及工业废水处理技术领域,具体而言,涉及一种氨法磷酸铁生产洗水的处理方法及系统。

背景技术:

2.磷酸铁是汽车动力电池、电网储能电池、电动工具电池正极材料的理想前驱体材料,磷酸铁生产过程中会产生合成洗水和漂洗水,洗水是高浓度氨氮、硫酸根、总磷的酸性无机废水,洗水也含有氨氮、硫酸根、磷酸根。目前主要采用废水零排放的处理工艺,先采用预处理除杂,预处理主要为采用斜管沉淀池通过调节ph去除废水中钙镁锰铁等金属离子,再采用膜浓缩得到浓缩液,最后进行蒸发结晶分盐得到硫酸铵和磷酸二氢铵,这样是可以解决磷酸铁废水的污染问题,但其中斜管沉淀工艺存在排泥不畅,管道结垢污堵严重,且利用废水中磷酸根去除其他的金属离子,大大降低磷酸根的副价值,同时也降低金属离子的副价值,限制了它的发展。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的一个目的在于提供一种氨法磷酸铁生产洗水的处理方法,通过采用预处理回收磷酸根、膜浓缩、萃取回收金属和蒸发结晶的工艺,从而实现磷酸铁生产洗水资源化处理的目的。

5.本发明的另一个目的在于提供一种实施所述的氨法磷酸铁生产洗水的处理方法所采用的系统,通过各个单元的相互配合,以实现磷酸铁生产洗水资源化处理的目的。

6.为了实现本发明的上述目的,特采用以下技术方案:

7.氨法磷酸铁生产洗水的处理方法,包括以下步骤:

8.(a)将磷酸铁生产洗水、氧化剂和亚铁盐混合,得到第一混合液,通过无机碱调节所述第一混合液至第一ph,得到一次沉淀和一次滤液;分离所述一次滤液,并采用所述无机碱调节所述一次滤液至第二ph,得到二次沉淀和二次滤液;分离所述二次滤液并进行超滤处理,得到超滤产水;

9.(b)将步骤(a)中的超滤产水中的硫酸铵进行膜浓缩处理,得到硫酸铵浓缩液和纯水;

10.(c)采用酸调节步骤(b)中的硫酸铵浓缩液至第三ph,再采用第一有机萃取剂进行第一萃取,得到第一含金属有机相和一次水相;分离所述第一含金属有机相和所述一次水相,所述第一含金属有机相采用硫酸进行反萃取,得到第一空白有机相和一次硫酸盐;采用无机碱调节所述一次水相至第四ph,再采用第二有机溶剂进行第二萃取,得到第二含金属有机相和二次水相,分离所述第二含金属有机相并采用硫酸进行反萃取,得到第二空白有机相和二次硫酸盐;

11.(d)对步骤(c)中的所述二次水相、一次硫酸盐和二次硫酸盐分别进行蒸发结晶处

理。

12.在一种实施方式中,所述一次沉淀包含磷酸铁。

13.在一种实施方式中,所述氧化剂包括双氧水。

14.在一种实施方式中,所述亚铁盐包括硫酸亚铁。

15.在一种实施方式中,所述无机碱包括氨水。

16.在一种实施方式中,所述二次沉淀包含氢氧化铁。

17.在一种实施方式中,所述第一ph为1.8~2.2。

18.在一种实施方式中,所述第二ph为4~5。

19.在一种实施方式中,所述分离所述第一滤液和分离所述第二滤液分别采用压滤的方式。

20.在一种实施方式中,在步骤(b)中,所述膜浓缩处理至超滤产水中的硫酸铵的浓度为16%~19%。

21.在一种实施方式中,所述膜浓缩处理得到膜浓缩产水;所述膜浓缩产水经过二级反渗透处理得到纯水,并进行回用;所述纯水的电导率≤10μs/cm。

22.在一种实施方式中,所述第三ph为3.8~4.2。

23.在一种实施方式中,所述第四ph为4.8~5.2。

24.在一种实施方式中,所述的一次硫酸盐包含硫酸锰。

25.在一种实施方式中,所述的二次硫酸盐包含硫酸镁;

26.在一种实施方式中,所述有机萃取溶剂包括p507。

27.在一种实施方式中,所述氨法磷酸铁生产洗水包括如下组分:

28.po

43-1000~5000mg/l、nh

4+

6000~10000mg/l、so

42-30000~50000mg/l、fe

3+

100~200mg/l、mg

2+

100~200mg/l、mn

2+

100~150mg/l和ca

2+

0.5~1mg/l;

29.所述氨法磷酸铁生产洗水的溶解总固体为40000~60000mg/l,ph为1.0~1.5。

30.实施所述的氨法磷酸铁生产洗水的处理方法所采用的系统,包括依次设置的预处理单元、膜浓缩单元、萃取单元和蒸发结晶单元;

31.所述预处理单元包括第一反应池、第一板框压滤机、第二反应池、第二板框压滤机和超滤系统;

32.所述膜浓缩单元包括多级反渗透装置和二级反渗透装置。

33.在一种实施方式中,二级膜浓缩反渗透装置采用压力为12mpa的超高压膜元件,二级反渗透采用苦咸水膜。

34.在一种实施方式中,二级反渗透装置配备能量回收装置。

35.在一种实施方式中,所述多级反渗透装置配备能量回收装置。

36.在一种实施方式中,所述蒸发结晶单元包括mvr蒸发结晶系统。

37.与现有技术相比,本发明的有益效果为:

38.(1)本发明的氨法磷酸铁生产洗水的处理方法,通过采用预处理回收磷酸根、膜浓缩、萃取回收金属和蒸发结晶的工艺,在解决磷酸铁生产洗水污染问题的同时,可回收利用洗水废水中各种污染因子,取得较好的社会和经济效益。生产运行稳定,资源化程度高,资源化产品副价值高,与生产车间最大程度形成闭合链,实现了磷酸铁生产洗水资源化。

39.(2)实施所述的氨法磷酸铁生产洗水的处理方法所采用的系统,通过各个单元的

相互配合,以实现磷酸铁生产洗水的资源化处理。

附图说明

40.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

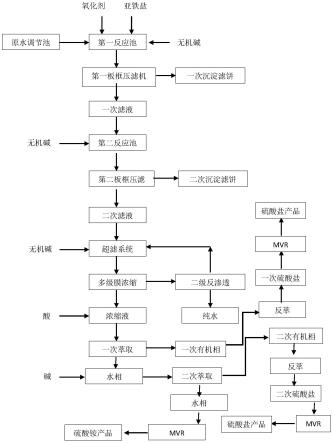

41.图1为本发明氨法磷酸铁生产洗水的处理方法的流程框图;

42.图2为本发明氨法磷酸铁生产洗水的处理方法所采用的系统示意图。

43.附图标记:

44.1-预处理单元、101-第一反应池、102-第一板框压滤机、103-第二反应池、104第二板框压滤机、105-超滤系统、2-膜浓缩单元、201-多级反渗透装置、202二级反渗透装置、3-萃取单元、4-蒸发结晶单元。

具体实施方式

45.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

46.根据本发明的一个方面,本发明涉及氨法磷酸铁生产洗水的处理方法,包括以下步骤:

47.(a)将磷酸铁生产洗水、氧化剂和亚铁盐混合,得到第一混合液,通过无机碱调节所述第一混合液至第一ph,得到一次沉淀和一次滤液;分离所述一次滤液,并采用所述无机碱调节所述一次滤液至第二ph,得到二次沉淀和二次滤液;分离所述二次滤液并进行超滤处理,得到超滤产水;

48.(b)将步骤(a)中的超滤产水中的硫酸铵进行膜浓缩处理,得到硫酸铵浓缩液和纯水;

49.(c)采用酸调节步骤(b)中的硫酸铵浓缩液至第三ph,再采用第一有机萃取剂进行第一萃取,得到第一含金属有机相和一次水相;分离所述第一含金属有机相和所述一次水相,所述第一含金属有机相采用硫酸进行反萃取,得到第一空白有机相和一次硫酸盐;采用无机碱调节所述一次水相至第四ph,再采用第二有机溶剂进行第二萃取,得到第二含金属有机相和二次水相,分离所述第二含金属有机相并采用硫酸进行反萃取,得到第二空白有机相和二次硫酸盐;

50.(d)对步骤(c)中的所述二次水相、一次硫酸盐和二次硫酸盐分别进行蒸发结晶处理。

51.本发明的氨法磷酸铁生产洗水含有高浓度硫酸铵、少量金属离子于磷酸的特点,其典型洗水成分包括:po

43-1000~5000mg/l、nh

4+

6000~10000mg/l、so

42-30000~50000mg/l、fe

3+

100~200mg/l、mg

2+

100~200mg/l、mn

2+

100~150mg/l和ca

2+

0.5~1mg/l;tds(溶解总固体)为40000~60000mg/l,ph为1.0~1.5。

52.氨法磷酸铁生产洗水资源化处理方法,首先利用进行预处理,去除洗水中的磷酸根及铁离子,将预处理出液的sdi控制在≤3;然后进行膜浓缩处理:对预处理出液中的硫酸铵进行浓缩,得到浓度为16%~19%的浓缩液和电导率≤10μs/cm的纯水,纯水回用于生产,浓缩液利用有机溶剂进行萃取,得到萃取含金属有机相和水相,金属有机相再通过硫酸反萃,得到空白有机相和硫酸盐,最后对萃取后浓缩液和硫酸盐进行蒸发结晶出硫酸铵、硫酸镁、硫酸锰产品。在解决磷酸铁生产洗水污染问题的同时,回收了利用洗水废水中各种污染因子,取得较好的社会和经济效益。

53.在一种实施方式中,所述一次沉淀包含磷酸铁。在一种实施方式中,所述氧化剂包括双氧水。在一种实施方式中,所述亚铁盐包括硫酸亚铁。在一种实施方式中,所述无机碱包括氨水。在一种实施方式中,所述二次沉淀包含氢氧化铁。

54.在一种实施方式中,所述第一ph为1.8~2.2。所述第一范围包括但不限于2等。在一种实施方式中,所述第二ph为4~5,例如4.2、4.5、4.8等。

55.在一种实施方式中,所述分离所述第一滤液和分离所述第二滤液分别采用压滤的方式。

56.在一种实施方式中,在步骤(b)中,所述膜浓缩处理至超滤产水中的硫酸铵的浓度为16%~19%;例如16.5%、17%、18%、18.5%、19%等。

57.在一种实施方式中,所述膜浓缩处理得到膜浓缩产水;所述膜浓缩产水经过反渗透处理得到纯水,并进行回用。在一种实施方式中,所述纯水的电导率≤10μs/cm,例如1μs/cm、2μs/cm、3μs/cm、5μs/cm、7μs/cm、8μs/cm、9μs/cm等。

58.在一种实施方式中,所述第三ph为3.8~4.2,例如3.9、4、4.1等。

59.在一种实施方式中,所述第四ph为4.8~5.2,例如4.9、5、5.1等。

60.在一种实施方式中,所述的一次硫酸盐包含硫酸锰。在一种实施方式中,所述的二次硫酸盐包含硫酸镁。

61.在一种实施方式中,所述有机萃取溶剂包括p507。

62.根据本发明的另一个方面,本发明还涉及实施所述的氨法磷酸铁生产洗水的处理方法所采用的系统,包括依次设置的预处理单元、膜浓缩单元、萃取单元和蒸发结晶单元;

63.所述预处理单元包括第一反应池、第一板框压滤机、第二反应池、第二板框压滤机和超滤系统;

64.所述膜浓缩单元包括多级反渗透装置和二级反渗透装置。

65.本发明通过各个单元的相互配合,可实现氨法磷酸铁生产洗水资源化处理的目的。

66.在多级反渗透系统中配套能量回收装置,进一步回收多级反渗透高压浓水测得能量,降到多级反渗透高压泵得流量,从而节省电能。

67.在一种实施方式中,一级膜浓缩反渗透采用海水膜元件。

68.在一种实施方式中,二级膜浓缩反渗透采用的是压力为12mpa的超高压膜元件。二级反渗透采用的苦咸水膜。

69.在一种实施方式中,二级反渗透装置配备能量回收装置。二级膜浓缩ro高压泵流量降低50%以上,节约电能约50%。

70.在一种实施方式中,所述蒸发结晶单元包括mvr蒸发结晶系统。

71.在一种实施方式中,本发明涉及一次硫酸盐具体为mnso4·

h2o,二次硫酸盐为mgso4·

h2o,均为系统采用降膜+强制循环蒸发系统产物,蒸发过程中持续引入硫酸盐溶液,mnso4浓度大于20%时,离心机分离结晶,母液回流蒸发前端循环,mgso4·

h2o循环蒸发,循环流速1-3.5m/s,出硫酸镁前设有旋流器,使硫酸镁固体结晶含量混合液的50%以上时,进行离心分盐,此时能效利用率较高,分盐母液回流前端处理;所述中镁、锰离子回收率均大于95%,余下极少量的金属离子与二次萃取后的水相进行蒸发结晶产物硫酸铵盐,系统循环结晶分盐,无排放,回收率高。

72.在一种优选地实施方式中,氨法磷酸铁生产洗水的处理方法,包括以下步骤:

73.(a)磷酸铁生产洗水经泵提升至反应池,投加氧化剂和亚铁盐,同时投加无机碱调节洗水的ph值为1.8~2.2,以形成一次反应液中沉淀,得到一次沉淀和一次滤液,所述的一次沉淀中主要包括磷酸盐;再分离出的一次滤液,采用无机碱调节废水的ph值至4~5,以形成二次反应液中沉淀,得到二次沉淀和二次滤液,所述的二次沉淀中主要包括铁盐;二级滤液进入超滤系统,得到超滤产水;该氧化剂为双氧水,亚铁盐为硫酸亚铁,药剂投加在反应池内通过机械搅拌的方式与废水混合,混合产生的沉淀通过板框压滤机进行固液分离,一次沉淀物主要为磷酸铁,二次沉淀物主要为氢氧化铁。

74.(b)超滤产水进入膜浓缩系统,利用多级反渗透装置将超滤产水中硫酸铵浓度从4%~6%浓缩到16%~19%;产水再次经过二级反渗透系统制备纯水,回用于生产;在多级反渗透系统中配套能量回收装置,进一步回收多级反渗透高压浓水测得能量,降到多级反渗透高压泵得流量,从而节省电能;具体地,控制进入多级浓缩反渗透装置的ph值在5.0左右,控制进入二级反渗透装置的ph值在6~7,二级浓缩反渗透装置膜元件采用压力为12mpa的超高压膜元件,二级反渗透装置的膜元件采用苦咸水膜,能量回收装置采用耐压等级12mpa,二级浓缩ro高压泵流量降低50%以上,节约电能约50%;

75.(c)投加酸调节浓缩液的ph值至3.8~4.2,进入有机萃取溶剂系统,萃取浓缩液中的金属离子,得到一次萃取含金属有机相和一次水相,一次萃取含金属有机相通过硫酸反萃,得到空白有机相和一次硫酸盐,投加无机碱调节一次水相的ph至4.8~5.2,进入有机萃取溶剂系统,得到二次萃取含金属有机相和二次水相,二次萃取含金属有机相通过硫酸反萃,得到空白有机相和二次硫酸盐;具体地,该无机碱例如为氨水,该酸例如为硫酸,该ph第三范围为4.0,ph第四范围为5.0,药剂投加在反应池内通过机械搅拌的方式与废水混合,该有机萃取剂例如为p507,一次硫酸盐主要为硫酸锰,二次硫酸盐主要为硫酸镁。

76.(d)蒸发结晶处理:利用蒸发结晶系统离心分离出氮含量≥20.5得硫酸铵,一次硫酸盐、二次硫酸盐均利用蒸发结晶离心分离硫酸盐产品,最终实现氨法磷酸铁生产洗水资源化处理的目的。具体地,蒸发结晶系统采用mvr,进入mvr系统物料的ph值在4.5~5.0,mvr系统采用降膜+强制循环蒸发系统。

77.下面结合具体的实施例进一步解释说明。

78.氨法磷酸铁生产洗水的处理方法的流程框图如图1所示。

79.氨法磷酸铁生产洗水的处理方法所采用的系统示意图如图2所示。

80.实施例1

81.氨法磷酸铁生产洗水的处理方法,包括以下步骤:

82.(a)将磷酸铁生产洗水、双氧水和硫酸亚铁混合,得到第一混合液,通过氨水调节

所述第一混合液至ph为2,得到一次沉淀和一次滤液,一次沉淀包含磷酸铁;分离所述一次滤液,并采用氨水调节所述一次滤液至ph为4.5,得到二次沉淀和二次滤液,二次沉淀包含氢氧化铁;分离所述二次滤液并进行超滤处理,得到超滤产水;所述分离所述第一滤液和分离所述第二滤液分别采用压滤的方式;

83.(b)将步骤(a)中的超滤产水中的硫酸铵进行膜浓缩处理,利用多级反渗透将超滤产水中硫酸铵浓度浓缩到17%,得到硫酸铵浓缩液;膜浓缩处理得到膜浓缩产水,膜浓缩产水经过二级反渗透处理得到纯水,并进行回用,纯水的电导率为≤10μs/cm;涉及纯水电导为范围值,范围内为合格,不合格水返回前端回收再处理;

84.(c)采用酸调节步骤(b)中的硫酸铵浓缩液至ph为4,再采用第一有机萃取剂p507进行第一萃取,得到第一含金属有机相和一次水相;分离第一含金属有机相和一次水相,第一含金属有机相采用硫酸进行反萃取,得到第一空白有机相和一次硫酸盐,一次硫酸盐包含硫酸锰;采用氨水调节所述一次水相至ph为5,再采用第二有机溶剂p507进行第二萃取,得到第二含金属有机相和二次水相,分离所述第二含金属有机相并采用硫酸进行反萃取,得到第二空白有机相和二次硫酸盐,二次硫酸盐包含硫酸镁;

85.(d)对步骤(c)中的所述二次水相、一次硫酸盐和二次硫酸盐分别进行蒸发结晶处理,得到氮含量为≥20.5%的硫酸铵,一次硫酸盐、二次硫酸盐。涉及氮含量为范围值,含量≥20.5%为合格成品外售,低于此范围则为低含量集中收集,经济价值偏低。

86.实施例2

87.氨法磷酸铁生产洗水的处理方法,包括以下步骤:

88.(a)预处理单元1进行预处理:磷酸铁生产洗水经泵提升至第一反应池101,投加双氧水和硫酸亚铁,同时投加氨水调节洗水的ph至2,以形成一次反应液中沉淀,得到一次沉淀和一次滤液,所述的一次沉淀中主要包括磷酸盐;再采用第一板框压滤机102分离出的一次滤液,并置于第二反应池103中,采用氨水调节一次滤液的ph值至5,以形成二次反应液中沉淀,得到二次沉淀和二次滤液,所述的二次沉淀中主要包括铁盐;采用第二板框压滤机104分离出二级滤液,进入超滤系统105进行超滤处理,得到超滤产水;

89.(b)膜浓缩单元2进行膜浓缩处理:将步骤(a)中的超滤产水中的硫酸铵进行膜浓缩处理,利用多级反渗透装置201将超滤产水中硫酸铵浓度从4%~6%浓缩到16%~19%,得到硫酸铵浓缩液;膜浓缩处理得到膜浓缩产水,膜浓缩产水经过二级反渗透装置202进行处理得到纯水,纯水的电导率为≤10μs/cm;纯水可以进一步进行回用;涉及纯水电导为范围值,范围内为合格,不合格水返回前端回收再处理。

90.(c)萃取单元3进行萃取处理:采用硫酸调节步骤(b)中的硫酸铵浓缩液至ph为4,再采用第一有机萃取剂p507进行第一萃取,得到第一含金属有机相和一次水相;分离第一含金属有机相和一次水相,第一含金属有机相采用硫酸进行反萃取,得到第一空白有机相和一次硫酸盐,一次硫酸盐包含硫酸锰;采用氨水调节所述一次水相至ph为5,再采用第二有机溶剂p507进行第二萃取,得到第二含金属有机相和二次水相,分离所述第二含金属有机相并采用硫酸进行反萃取,得到第二空白有机相和二次硫酸盐,二次硫酸盐包含硫酸镁;

91.(d)蒸发结晶单元4进行蒸发结晶处理:对步骤(c)中的所述二次水相、一次硫酸盐和二次硫酸盐分别进行蒸发结晶处理,蒸发结晶系统采用mvr,进入mvr系统物料的ph值在4.5~5.0,mvr系统采用降膜+强制循环蒸发系统;得到氮含量为≥20.5%的硫酸铵,一次硫

酸盐、二次硫酸盐。涉及氮含量为范围值,含量≥20.5%为合格成品外售,低于此范围则为低含量集中收集,经济价值偏低。

92.实验例

93.采用实施例2的方法处理3种不同组成的磷酸铁生产洗水,具体结果如表1至表6所示。

94.一、第一种组成磷酸铁生产洗水的处理结果

95.表1第一种组成磷酸铁生产洗水在不同处理阶段的离子浓度、离子回收率

[0096][0097]

表2第一种组成磷酸铁生产洗水的副产物

[0098][0099][0100]

二、第二种组成磷酸铁生产洗水的处理结果

[0101]

表3第二种组成磷酸铁生产洗水在不同处理阶段的离子浓度、离子回收率

[0102][0103]

表4第二种组成磷酸铁生产洗水的副产物

[0104][0105]

三、第三种组成磷酸铁生产洗水的处理结果

[0106]

表5第三种组成磷酸铁生产洗水在不同处理阶段的离子浓度、离子回收率

[0107][0108]

表6第三种组成磷酸铁生产洗水的副产物

[0109][0110]

由以上可知,本发明的氨法磷酸铁生产洗水的处理方法,通过采用预处理回收磷酸根、膜浓缩、萃取回收金属和蒸发结晶的工艺,在解决磷酸铁生产洗水污染问题的同时,可回收利用洗水废水中各种污染因子,取得较好的社会和经济效益。生产运行稳定,资源化程度高,资源化产品副价值高,与生产车间最大程度形成闭合链,实现了磷酸铁生产洗水资源化。

[0111]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1