一种焦化废水强化制粒工艺方法与流程

本发明涉及焦化废水处理,具体为一种焦化废水强化制粒工艺方法。

背景技术:

1、焦化废水是煤热加工过程产生的,来自炼焦过程中的洗煤、熄焦、副产品加工和精制等环节,同时在煤气净化和化工产品回收过程中也有部分废水产生;其水质复杂,组分种类繁多且污染物浓度较高,除含有氨、氰、硫氰根等无机污染物外,还含有酚、油类、萘、吡啶、喹啉、蒽和其它稠环芳烃化合物等,是目前较难处理的有毒难降解有机废水之一,因此需要对焦化废水进行合理处理,以保证焦化废水不会对环境造成严重污染的同时保障人类的健康。

2、而焦化废水强化烧结混合制粒工艺的研发,利用焦化废水具有粘性的特点,将其用于烧结混合制粒,既可处理焦化废水,又有利于混料的制粒,同时还节约水资源,能有效解决废水处理的难题;但是还存在以下缺陷:在处理过程中,直接将废水倒入添加剂再进行搅拌,二者会出现混合不均匀的情况,从而废水中的有害物质或杂质分布不均匀,从而使得制粒产品的物理性质或化学成分不均匀,造成产品质量不稳定进而无法确保对焦化废水的处理效果。

3、所以,为保证焦化废水不会对环境造成严重污染的同时保障人类的健康,提高焦化废水的处理效果,本发明提供一种焦化废水强化制粒工艺方法。

技术实现思路

1、为了解决上述技术问题,本发明提供一种焦化废水强化制粒工艺方法,由以下具体技术手段所达成:

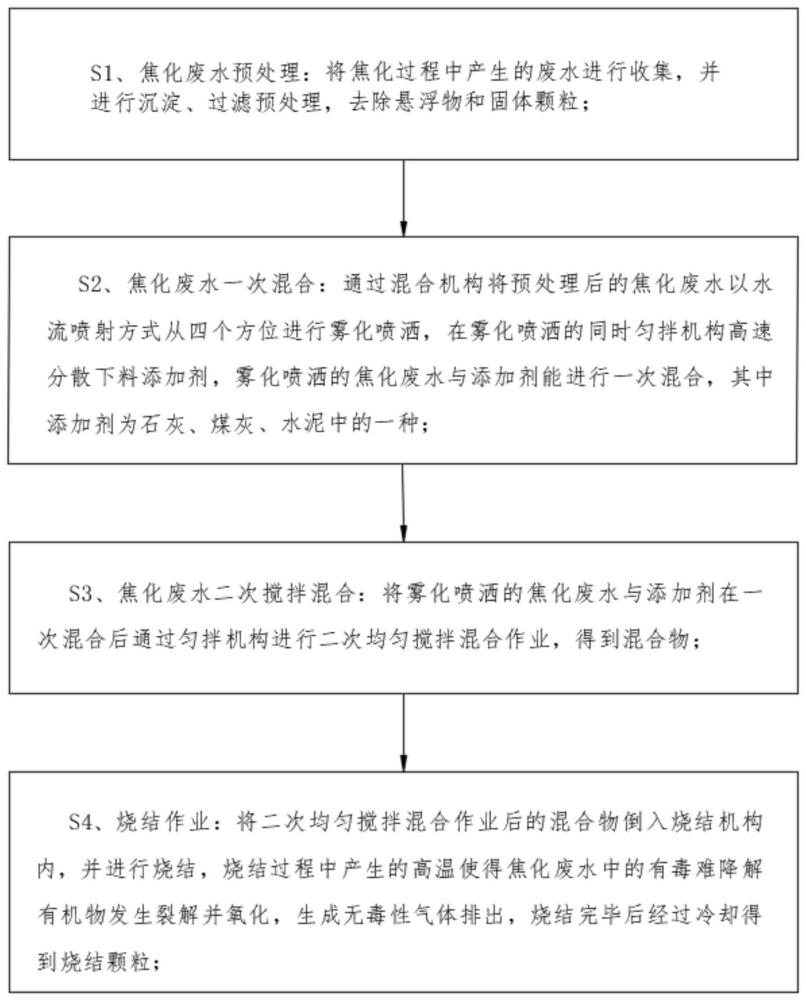

2、一种焦化废水强化制粒工艺方法,包括如下步骤:

3、s1、焦化废水预处理:将焦化过程中产生的废水进行收集,并进行沉淀、过滤预处理,去除悬浮物和固体颗粒。

4、s2、焦化废水一次混合:通过混合机构将预处理后的焦化废水以水流喷射方式从四个方位进行雾化喷洒,在雾化喷洒的同时匀拌机构高速分散下料添加剂,雾化喷洒的焦化废水与添加剂能进行一次混合,其中添加剂为石灰、煤灰、水泥中的一种。

5、s3、焦化废水二次搅拌混合:将雾化喷洒的焦化废水与添加剂在一次混合后通过匀拌机构进行二次均匀搅拌混合作业,得到混合物。

6、s4、烧结作业:将二次均匀搅拌混合作业后的混合物倒入烧结机构内,并进行烧结,烧结过程中产生的高温使得焦化废水中的有毒难降解有机物发生裂解并氧化,生成无毒性气体排出,烧结完毕后经过冷却得到烧结颗粒。

7、上述s1-s4采用一种焦化废水强化制粒装置配合完成,该焦化废水强化制粒装置包括机身,所述机身的上端面固定安装有混合仓,所述混合仓的上端面卡合有密封盖,所述混合仓与密封盖上共同设置有分层均匀搅拌混合物的匀拌机构。

8、所述的匀拌机构包括固定安装在密封盖上的驱动部,所述密封盖的下端面设置有分散添加剂的分散部,所述混合仓上以圆周阵列方式转动安装有侧搅部,所述驱动部上固定安装有搅拌角度不同的差搅部;混合仓上固定安装有均匀喷洒焦化废水的混合机构;机身上固定安装有摊平混合物的烧结机构。

9、作为本发明的一种优选技术方案,所述驱动部包括通料筒、设备仓、第一电机、添加剂入料管、齿盘和驱动轴,所述密封盖的上端面中心处固定安装有通料筒,所述密封盖内且在通料筒周围开设有设备仓,所述通料筒的上端面固定安装有第一电机,所述第一电机的输出端固定安装有驱动轴,且驱动轴贯穿密封盖,混合仓内部底面中心处通过设置的圆台开设有与驱动轴相对应的插孔,所述通料筒上贯穿固定安装有添加剂入料管,所述设备仓内部中心处且在通料筒的下端面共同转动安装有齿盘,且齿盘的中心处开设有与通料筒相通的通料孔,驱动轴上通过以圆周阵列方式设置的连接杆与齿盘固定连接。

10、作为本发明的一种优选技术方案,所述分散部包括分料筒、波形扫杆和散料口,所述密封盖下端面中心处固定安装有分料筒,且通料筒通过通料孔与分料筒连通,所述驱动轴上且在分料筒内左右对称固定安装有波形扫杆,且波形扫杆为波浪形状设置,波形扫杆的下端面均设置有刮片,所述分料筒的下端面且远离中心点处以圆周阵列方式固定安装有若干对混合物下料导向的圆锥形散料口。

11、作为本发明的一种优选技术方案,所述侧搅部包括侧搅仓、对位筒、传动杆、限位筒和侧搅杆,所述混合仓上以圆周阵列方式固定安装有侧搅仓,所述设备仓内且与侧搅仓位置相对应处均贯穿转动安装有对位筒,且对位筒上均固定套设有齿轮,齿轮与齿盘啮合连接,对位筒内均以圆周阵列方式开设有若干限位槽,所述侧搅仓内均转动安装有传动杆,且传动杆上端贯穿侧搅仓均开设有与限位槽相对应的限位凸块,所述混合仓上且与传动杆相对应的位置处均贯穿固定安装有限位筒,所述限位筒内均转动安装有侧搅杆,且侧搅杆靠近传动杆的一端均固定套设有第一锥齿轮,传动杆上均固定套设有与第一锥齿轮相啮合的第二锥齿轮,侧搅杆位于混合仓内的部分均匀分布有若干搅拌侧杆。

12、作为本发明的一种优选技术方案,所述差搅部包括搅拌框、贴合框、下料口和限位锥筒,所述驱动轴上且在混合仓内部中段左右对称固定安装有搅拌框,所述驱动轴下端且与搅拌框相隔侧搅部处固定安装有贴合混合仓底部的贴合框,且贴合框与搅拌框为相互垂直设置,二者靠近混合仓内壁的一侧均设置有橡胶刮板,所述混合仓内部下端面以圆周阵列方式开设有若干贯穿其的下料口,且下料口处均设置有电磁阀,所述混合仓的下端面且在下料口处均固定安装有限位锥筒,且限位锥筒与机身相互连通。

13、作为本发明的一种优选技术方案,所述混合机构包括变频水泵、废水通入管、分水管和雾化喷头,所述混合仓的下端面中心处固定安装有变频水泵,所述变频水泵的抽取端固定连接有废水通入管,所述混合仓的侧壁以圆周阵列方式固定安装有若干分水管,且分水管均从上到下管径逐渐变小,变频水泵的输出端均与分水管固定连接,所述混合仓内且在散料口的下方以圆周阵列方式固定安装有与分水管相连通的雾化喷头。

14、作为本发明的一种优选技术方案,所述烧结机构包括传送带、摊平辊、烧结器、通气管和抽气泵,所述机身内部底端设置有传送带,所述机身内且在靠近限位锥筒的一侧以弧形阵列方式转动安装有若干摊平辊,所述机身内部左右对称固定安装有烧结器,所述机身内且在烧结器上方以线性阵列方式固定安装有若干通气管,所述机身的上端面固定安装有抽气泵,其抽气泵的抽取端与若干通气管固定连接。

15、与现有技术相比,本发明具备以下有益效果:

16、1、该焦化废水强化制粒工艺方法,通过设置的匀拌机构和混合机构的相互配合使用,使得在下入添加剂的同时利用高速旋转将其甩出,同时混合机构将焦化废水喷出与分散后的添加剂在下落的过程中进行一次混合,因而在混合过程中二者可充分接触使得混合物内二者的分布更加均匀,从而使得废水中的有害物质或杂质分布均匀。

17、2、该焦化废水强化制粒工艺方法,通过设置混合机构使用,使得焦化废水可以水流喷射方式定量向混合仓内喷洒,并且分水管的管径为三段变径管,变径段为圆台状,靠近混合仓一端管径逐渐变小,以达到增加水流进入到雾化喷头后的流速,确保焦化废水的水雾喷射效果。

18、3、该焦化废水强化制粒工艺方法,通过设置的匀拌机构使用,在搅拌的过程中通过上下相互具有夹角的搅拌杆进行搅拌,利用底部与中部之间存在的位置差,使得二者之间的转动将混合物不断搅散再混合,并推向横向搅散的区域进行横向搅拌,进而完成第二次混合使得混合物更加均匀,从而后续制粒产品的物理性质或化学成分会更加均匀,产品质量更稳定进而确保对焦化废水的处理效果。

19、4、该焦化废水强化制粒工艺方法,通过设置的烧结机构使用,在烧结前对混合物进行摊平,增加焦化废水在烧结过程中的接触面积,使其可更快速发生裂解并氧化,生成无毒性气体并迅速排出机身,避免烟气存储过多影响烧结的效果。

- 还没有人留言评论。精彩留言会获得点赞!