导轨清洁车的制作方法

本技术涉及输送装置,特别涉及一种导轨清洁车。

背景技术:

1、在早期的半导体晶圆制造厂,物料的搬送基本上是采用人工手推的方式,随着半导体技术的飞速发展,晶圆的尺寸由150mm、200mm增大到300mm,晶圆的整体重量也由原先的3kg、5kg增加到9kg,人工搬送已经无法满足生产的需要,半导体制造的工序繁多而复杂,设备昂贵,对作业环境和物料搬运要求高,对设备效率和产品良率非常敏感,而设备效率和产品良率是会影响到企业成本竞争力的直接因素。为了提供稳定、高效的物料搬送能力,自动物料搬运系统(automatic material handling system,简称amhs)得到应用。

2、amhs可替代人力进行物料搬运,能大幅度减少生产线作业人力;同时,amhs将大幅消除人工操作错误,提升环境洁净度,降低搬运过程中的振动,对提高产品良率有很大的帮助。这些特性使得amhs在半导体制造过程中可以充分体现其价值,因此,amhs在半导体制造工厂有着广泛的应用,同时被应用在面板、太阳能等泛半导体行业。

3、从软件和硬件分析,amhs 系统包括以物料搬运天车(overhead hoisttransport,简称oht)为核心,以自动引导车(automatic guided vehicle,简称agv)、轨道引导车(rail-guided vehicles,简称rgv)、传送带(conveyor)为辅助的传输系统,和以存储(stocker)、uts(under track storage)为核心、以 ntb(near tool buffer)为辅助的存储设备。

4、物料搬运天车通常在导轨引导下沿着预定路径行走。物料移载台位于导轨下方,并对应于预定路径设置。物料搬运天车在移动到对应于物料移载台的位置处,使物料升降移动,与物料移载台之间交接物料。

5、物料搬运天车在导轨上行驶的过程中,由于物料搬运天车的行驶轮及导向轮会与导轨之间发生摩擦,从而产生尘屑,若导轨上存有异物则会导致小车的异常震动,极易造成被运送的物料的损坏,影响产品良率,因此对导轨的清洁是一项必要的工作。但是现有的对于导轨的清洁还主要依赖于人工作业,但人工作业会带来诸多问题,如:影响生产效率、清洁度不佳、易造成二次污染、存在安全隐患等等。

技术实现思路

1、本技术的实施例提供一种导轨清洁车,以对物料搬运天车行驶的导轨进行清洁。

2、为了解决上述技术问题,本技术的实施例公开了如下技术方案:

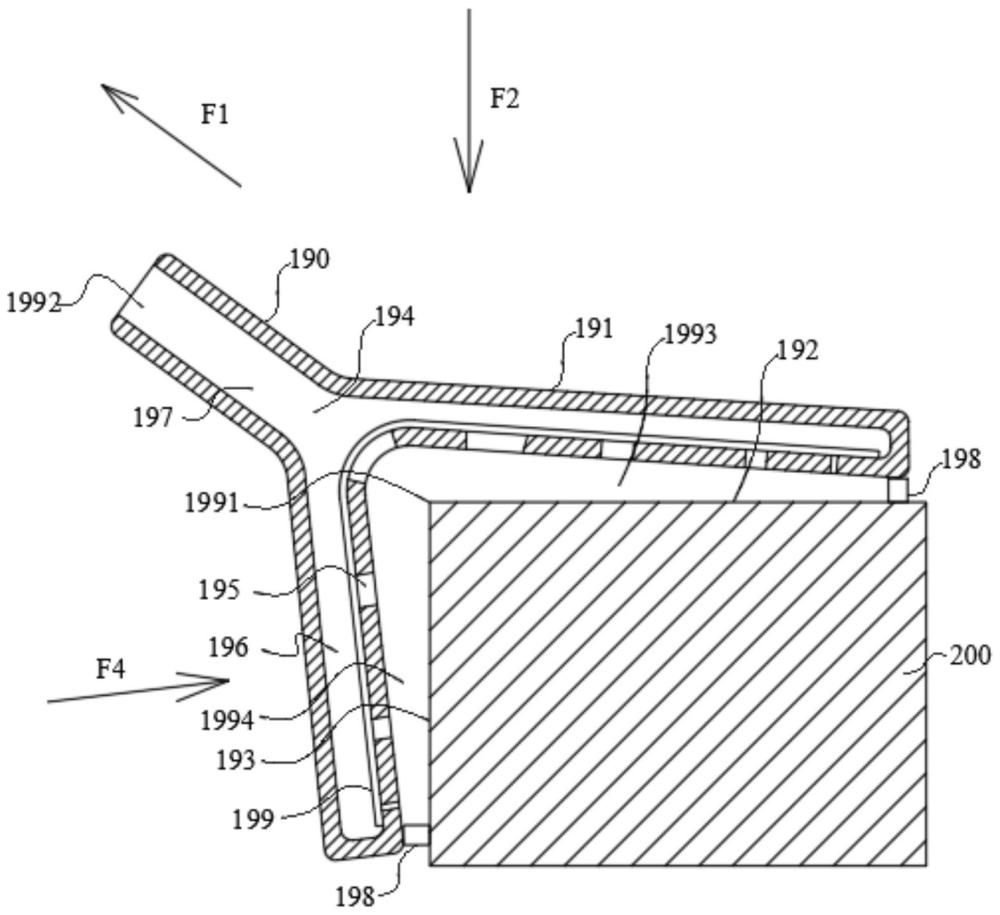

3、一方面,提供了一种导轨清洁车,导轨清洁车包括车身主体、抽吸管件以及壳体。车身主体用于架设于导轨并行走,导轨挂设于天花板下方,具有相邻接的承载表面以及引导表面,承载表面和引导表面朝向不同方向设置,并围设形成沿预定方向逐渐收窄的凸起结构,承载表面用于承载物料搬运天车的行驶轮,引导表面用于抵接物料搬运天车的导向轮,以引导物料搬运天车沿导轨的延伸方向行走;抽吸管件设置于车身主体,并沿预定方向延伸,抽吸管件内部能够形成负压环境,抽吸管件的入口朝向承载表面和引导表面的邻接边;壳体连接于抽吸管件的入口端,并通过入口与抽吸管件连通,壳体背离抽吸管件一侧形成沿预定方向逐渐收窄的凹陷结构,并罩设于承载表面和引导表面,壳体具有多个将壳体的空腔与外界连通的抽吸孔,一部分抽吸孔相对承载表面设置,另一部分抽吸孔相对引导表面设置。

4、除了上述公开的一个或多个特征之外,或者作为替代,导轨清洁车还包括滚轮以及弹性件。滚轮可转动地设置于壳体;弹性件被配置为对壳体施加一弹力,当车身主体行走至导轨的弯曲段时,弹力方向与导轨的径向一致;其中,壳体沿弹力方向可活动,壳体在弹力作用下,通过滚轮抵压于导轨。

5、除了上述公开的一个或多个特征之外,或者作为替代,导轨清洁车还包括封堵件以及驱动件。封堵件活动设置于壳体,并能够调节抽吸孔的流通截面大小;驱动件连接于封堵件,响应于车身主体所在处导轨的曲率增大,驱动封堵件动作,以减小抽吸孔的流通截面,以及响应于车身主体所在处导轨的曲率减小,驱动封堵件动作,以增大抽吸孔的流通截面。

6、除了上述公开的一个或多个特征之外,或者作为替代,沿预定方向,多个抽吸孔的孔径逐渐增大。

7、除了上述公开的一个或多个特征之外,或者作为替代,导轨清洁车还包括滚刷、吸尘单元以及清洁单元。滚刷设置于车身主体,用于刷扫待清洁表面;吸尘单元设置于车身主体,沿车身主体的前进方向设置于滚刷的后方,用于通过负压清洁待清洁表面;清洁单元设置于车身主体,沿车身主体的前进方向设置于吸尘单元的后方,用于抹擦待清洁表面;其中,待清洁表面为承载表面或引导表面,吸尘单元包括抽吸管件以及壳体。

8、除了上述公开的一个或多个特征之外,或者作为替代,清洁单元包括容纳箱体、清洁驱动器、多个同步轮以及清洁带。容纳箱体设置于车身主体;清洁驱动器设置于容纳箱体;同步轮可转动的安装于容纳箱体内,且其中一同步轮与清洁驱动器的动力输出端传动连接,清洁驱动器用于驱动同步轮转动;清洁带分别绕设于多个同步轮,以在同步轮的带动下循环转动,清洁带用于贴合待清洁表面。

9、除了上述公开的一个或多个特征之外,或者作为替代,导轨清洁车还包括避让组件,避让组件设置于车身主体,并分别与滚刷、吸尘单元以及清洁单元连接,用于分别带动滚刷、吸尘单元以及清洁单元运动,以接近或远离待清洁表面。

10、除了上述公开的一个或多个特征之外,或者作为替代,避让组件包括避让驱动器、升降件以及连接件。避让驱动器设置于车身主体;升降件与避让驱动器的动力输出端传动连接;连接件分别与滚刷、吸尘单元以及清洁单元连接,升降件与连接件之间形成有升降结构,升降结构包括相互配合的螺纹槽及筋条,进一步的,连接件上设置有轴套部,螺纹槽位于轴套部内,升降件上设置有螺旋部,筋条位于螺旋部的外表面,螺纹槽及筋条的升角小于自锁升角;在避让驱动器的作用下,升降件与连接件之间的升降结构分别带动滚刷、吸尘单元以及清洁单元运动。

11、除了上述公开的一个或多个特征之外,或者作为替代,导轨清洁车还包括集尘箱以及吸尘驱动器。集尘箱设置于车身主体;吸尘驱动器设置于车身主体;其中,抽吸管件的出口端连接于集尘箱,抽吸管件、集尘箱以及吸尘驱动器依次流通连通,集尘箱用于收集气流中的杂质,吸尘驱动器用于使得抽吸管件内形成负压环境。

12、除了上述公开的一个或多个特征之外,或者作为替代,导轨清洁车还包括清洁度传感器,清洁度传感器设置于导轨,用于检测承载表面以及引导表面的清洁度。

13、上述技术方案中的一个技术方案具有如下优点或有益效果:

14、在抽吸管件内部的负压环境作用下,气流分别吹过承载表面以及引导表面,并携带承载表面以及引导表面的杂质,经过抽吸孔进入壳体内,再经过抽吸管件的入口流入抽吸管件。壳体内的气流在抽吸管件的入口处汇聚后,沿预定方向在抽吸管件内继续流动,如此,有利于提高气流的流速,从而增强清洁效果。导轨清洁车能够对物料搬运天车行驶的导轨进行清洁,并具有较好的清洁效果。

15、在壳体通过滚轮弹性抵压于导轨的情况下,壳体还能够自适应地调整位置,从而分别与承载表面以及引导表面之间保持恒定的间隙,进而对导轨的直线段和弯曲段实现相同的清洁效果。

16、在依据导轨的曲率调整抽吸孔的流通截面大小的情况下,能够针对性地提高抽吸力,以增强对导轨的弯曲段的清洁效果。

- 还没有人留言评论。精彩留言会获得点赞!