一种裂解汽油用钯系选择加氢催化剂及其制备方法与应用与流程

1.本发明属于钯系催化剂领域,尤其涉及钯系选择加氢催化剂及其制备方法,可以用于裂解汽油选择性加氢。

背景技术:

2.裂解汽油是乙烯装置中液体副产c5~c9及其以上馏分的总称,其产量仅次于乙烯。裂解汽油的组成很复杂,包含直链烷烃、环烷烃、单烯烃、双烯烃、炔烃、芳烃以及氮、硫、氧、氯和重金属的有机化合物等数百种组分,其中苯、甲苯、二甲苯含量高达50-80wt%,是重要的芳烃资源。

3.随着乙烯工业的迅猛发展,裂解汽油的产量同步大幅度提高,有效利用裂解汽油对提高乙烯装置综合经济效益具有重要意义。由于裂解汽油中不饱和烃组分的性能不稳定,容易发生聚合反应生成低聚合度化合物和胶质,导致其不能直接被使用。工业上通常采用两段加氢的方法对裂解汽油进行精制,其中一段加氢选择性脱除双烯烃特别是共轭双烯和烯烃基芳烃,二段加氢脱除单烯烃和硫、氮、氧等杂质。

4.目前,工业生产中应用的裂解汽油一段选择加氢催化剂包括钯系和镍系两种催化剂。镍系催化剂虽具有较高的抗杂质中毒能力和容胶能力,但其加氢活性及选择性低。相比之下,钯系催化剂由于具有启动温度低、加氢活性及选择性好等特点,被广泛应用于裂解汽油加氢装置中。

5.近些年,受裂解原料重质化、劣质化的影响,裂解汽油中双烯、胶质以及砷等杂质含量升高,造成钯系催化剂在运行过程中较快失活,需频繁进行活化和再生。因此,制备具有高空速、高选择性以及高稳定性的钯系催化剂成为目前裂解汽油加氢催化剂的发展趋势,以保证工业生产过程长周期平稳运行。

6.中国专利cn1443829a公开了一种用于裂解汽油一段选择性加氢的催化剂,其载体采用δ相氧化铝,载体孔容为0.6-0.9ml/g,比表面积为140-170m2/g,活性组分钯在载体表面呈蛋壳型分布,其负载量为催化剂质量的0.05-0.4%。该催化剂虽然具有较高的双烯加氢选择性,但其加氢活性和稳定性仍有待提高。

7.中国专利cn1429890a公开了一种用于裂解汽油选择加氢的催化剂及其制备方法和用途,其载体采用氧化钛-氧化铝复合物,负载于该复合载体上的活性组分金属钯其含量占所述催化剂总质量的0.25-0.35%。该催化剂具有活性高、选择性好等特点,但其抗杂质能力仍有改进的余地。

8.中国专利cn101700900a公开了一种有序双孔氧化铝的制备方法及其在裂解汽油加氢中的应用。该氧化铝载体以铝醇盐为原料,经水解和焙烧后获得大孔-中孔共存的有序双孔结构。活性组分通过浸渍法负载于该载体表面。与单孔氧化铝催化剂相比,该催化剂在裂解汽油选择性加氢反应中表现出更好的催化性能。不过由于该载体是以高成本的铝醇盐为原料,且制备过程繁琐,难以在工业生产中大规模应用。

技术实现要素:

9.本发明主要解决现有技术中存在难以制备具有高空速、高选择性以及高稳定性的裂解汽油选择加氢催化剂的技术问题,提供一种新的用于裂解汽油选择性加氢的催化剂。该催化剂具有活性高、选择性好、容胶能力强且制备工艺简单等优点。

10.本发明的目的之一在于提供一种钯系选择性加氢催化剂,其包括氧化铝载体和负载于所述氧化铝载体上的金属钯和助组分;其中,在所述氧化铝载体中含有卤素元素,所述卤素元素占所述氧化铝载体总重量的0.01~3wt%,所述助组分选自元素周期表上iva族、vib族、viib族元素中的至少一种。

11.在一种优选的实施方式中,所述金属钯占所述氧化铝载体总重的0.01-1wt%,优选为0.05~0.5wt%。

12.在一种优选的实施方式中,所述助组分选自sn、pb、vib族、viib族中至少一种。

13.在进一步优选的实施方式中,所述助组分选自sn、pb、cr、mo、mn中至少一种。

14.在更进一步优选的实施方式中,所述助组分占所述氧化铝载体总重的0.02~8wt%,优选0.02~5wt%。

15.在一种优选的实施方式中,所述氧化铝载体的比表面积为10~150m2/g,堆密度为0.3~0.9g/ml,孔容为0.25~1.00ml/g。

16.在进一步优选的实施方式中,所述氧化铝载体的比表面积为10~100m2/g,堆密度为0.4~0.8g/ml,孔容为0.35~1.00ml/g,吸水率大于40%。

17.所述氧化铝载体的形状包括但不限于粉末状、粒状、球状、片状、齿球状、条状或三叶草等异型条状。

18.在一种优选的实施方式中,所述卤素元素为氟元素和/或氯元素。

19.在进一步优选的实施方式中,氟元素占载体总质量的0.01~1wt%,氯元素占载体总质量的0.01~2wt%。

20.在更进一步优选的实施方式中,氟元素占载体总质量的0.05~0.8wt%,氯元素占载体总质量的0.05~1wt%。

21.在一种优选的实施方式中,在所述氧化铝载体中任选地含有si元素。

22.在进一步优选的实施方式中,所述si元素占载体总重量的0~1.5wt%,优选为0~1wt%,更优选为0~0.6wt%。

23.在一种优选的实施方式中,在所述氧化铝载体中任选地含有la、ce、pr、li、k、ba元素中的一种或多种,所述一种或多种元素的质量占载体总质量的0~1.5wt%,优选为0~1wt%。

24.其中,la、ce、pr、li、k、ba等元素可以进一步调整载体的强度、比表面积、孔容等参数。

25.本发明的目的之二在于提供本发明目的之一所述钯系选择性加氢催化剂的制备方法,包括以下步骤:

26.步骤1、对粉末状原料进行粉体混合处理;

27.步骤2、将酸性水溶液加入粉体中,然后捏合成型;

28.向步骤1所述粉末状原料中和/或向步骤2所述酸性水溶液中添加含卤素有机物,优选添加有含氟有机物和/或含氯有机物;

29.步骤3、经干燥焙烧得到氧化铝载体;

30.步骤4、将金属钯和助组分负载于步骤3得到的氧化铝载体上,干燥焙烧得到所述钯系选择性加氢催化剂。

31.在一种优选的实施方式中,所述金属钯占所述氧化铝载体总重的0.01-1wt%,优选为0.05~0.5wt%。

32.在一种优选的实施方式中,所述助组分选自元素周期表上iva族、vib族、viib族元素中的至少一种,优选自sn、pb、vib族、viib族中至少一种,更优选自sn、pb、cr、mo、mn中至少一种。

33.在进一步优选的实施方式中,所述助组分占所述氧化铝载体总重的0.02~8wt%,优选0.02~5wt%。

34.在一种优选的实施方式中,所述含氟有机物的用量为所述氧化铝粉末总用量的0.007~0.9wt%,优选为0.035~0.72wt%,其中所述含氟有机物的用量以其中氟元素的重量计。

35.在进一步优选的实施方式中,所述含氯有机物的用量为所述粉末总用量的0.007~1.8wt%,优选为0.035~0.9wt%,其中所述含氯有机物的用量以其中氯元素的重量计。

36.在一种优选的实施方式中,所述含氟有机物和/或含氯有机物选自含氟聚合物和/或含氯聚合物、含氟有机化合物和/或含氯有机化合物中的至少一种。

37.在本发明所述制备方法中,显著特点在于制备过程加入含卤素的有机物,特别是含卤素的聚合物,可以有效调整氧化铝载体的孔结构。(1)所述卤素的有机物在焙烧时气化分解,会形成大量微气孔,有利于增加氧化铝载体的孔结构,而分解过程中氟和氯可以进入骨架,;(2)卤素进入氧化铝骨架,在高温焙烧时氧化铝微晶粒更易转变为片状,从而影响氧化铝孔结构,一般会促进孔容增加,比表面积增加,堆密度下降。

38.与分别添加有机物增加氧化铝载体的孔容和比表面积,添加氟和氯的无机物改变氧化铝孔结构不同,添加氟和/或氯的有机物,在氧化铝高温焙烧过程中,有机物可以同氟和/或氯元素同时作用,从而制备出综合性能较好的氧化铝载体,且减少了助剂加入次数,简化了成型方法。

39.在一种优选的实施方式中,所述含氟聚合物和/或含氯聚合物选自但不限于聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、四氟乙烯/乙烯共聚物、聚偏氟乙烯、聚氟乙烯、聚三氟氯乙烯、三氟氯乙烯/乙烯共聚物、聚氯乙烯、聚偏氯乙烯、氯化聚丙烯、氯化聚乙烯、氯乙烯/偏氯乙烯共聚物中一种或多种。

40.在进一步优选的实施方式中,所述含氟聚合物和/或含氯聚合物选自但不限于聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、四氟乙烯/乙烯共聚物、聚偏氟乙烯、聚氯乙烯、氯化聚丙烯、氯化聚乙烯中的一种或多种。

41.在更进一步优选的实施方式中,所述含氟聚合物和/或含氯聚合物的颗粒直径小于100μm,优选小于50μm。

42.在一种优选的实施方式中,所述含氟有机化合物和/或含氯有机化合物为含氟元素和/或含氯元素的水溶性有机化合物。

43.在进一步优选的实施方式中,所述含氟有机化合物和/或含氯有机化合物选自但不限于二氟乙酸乙酯、四氟丙醇、三氟乙醇、三氟乙醛水合物、氯乙酸、二氯乙酸、三氯乙酸

和三氯乙醇中的至少一种。

44.在更进一步优选的实施方式中,所述含氟有机化合物和/或含氯有机化合物选自但不限于四氟丙醇、三氟乙醇、氯乙酸、三氯乙酸和三氯乙醇中的至少一种。

45.在一种优选的实施方式中,在步骤1中,所述粉末状原料包括氧化铝粉末、任选的含si化合物和任选的成型造孔剂,其中,所述氧化铝粉末选自拟薄水铝石粉和任选的其它氧化铝粉。

46.在进一步优选的实施方式中,所述拟薄水铝石粉中na、fe的质量含量小于0.1%,高温焙烧后质量减少不高于40%,粉体粒径小于200μm。

47.在更进一步优选的实施方式中,所述其它氧化铝粉选自三水氧化铝粉、快脱氧化铝粉和复合相氧化铝粉中的至少一种。

48.在一种优选的实施方式中,所述三水氧化铝选自三水铝石、三羟铝石和诺水铝石中的至少一种。

49.在进一步优选的实施方式中,所述三水氧化铝的用量占所述氧化铝粉末总用量的0~30wt%,优选为0~20wt%。

50.在一种优选的实施方式中,所述快脱氧化铝粉由氢氧化铝快速脱水获得,其中na、fe的质量含量小于0.1%。

51.在进一步优选的实施方式中,所述快脱氧化铝粉的用量占所述氧化铝粉末总用量的0~30wt%,优选为0~20wt%。

52.在一种优选的实施方式中,所述复合相氧化铝由氢氧化铝高温焙烧获得,所述氢氧化铝选自三水氧化铝或一水氧化铝(如三水铝石,三羟铝石,一水软铝石等)。

53.在进一步优选的实施方式中,所述复合相氧化铝的用量占所述氧化铝粉末总用量的0~30wt%,优选为0~20wt%。

54.在一种优选的实施方式中,所述含si化合物为不溶于水的含si化合物,优选选自但不限于干硅胶、纳米氧化硅、碳化硅中的至少一种。

55.在进一步优选的实施方式中,所述纳米氧化硅和干硅胶的平均粒径小于120nm。

56.在更进一步优选的实施方式中,所述含si化合物的用量占所述氧化铝粉末总用量的0-1.35wt%,优选为0~0.9wt%,更优选为0~0.45wt%,其中,所述含si化合物的用量以其中si元素的重量计。

57.在一种优选的实施方式中,所述成型造孔剂选自田菁粉、淀粉、纤维素、高分子聚合物和可分解的碱性物质中的至少一种。

58.在进一步优选的实施方式中,所述纤维素选自甲基纤维素、羟丙基甲基纤维素、羟甲基纤维素钠中的至少一种;所述高分子聚合物选自聚乙烯微球、聚苯乙烯、聚氧化乙烯、聚乙二醇、聚乙烯醇、聚丙烯酸钠、聚乙二醇和聚丙烯酸酯丙烯酸中的至少一种;所述可分解的碱性物质选自尿素、碳酸铵和碳酸氢铵中的至少一种。

59.在更进一步优选的实施方式中,所述成型造孔剂的用量占所述氧化铝粉末总用量的0-20wt%,优选为0~15wt%。

60.其中,在步骤1中,所述粉体混合可在专用的混料器中进行,也可将粉体加入捏合机后,不加溶液干混一定时间。本领域技术人员可根据经验确定混合需要的时间。粉体混合是载体制备的重要步骤,可通过优化混料器结构,延长混合时间等方法,来保证粉体混合均

匀。

61.在一种优选的实施方式中,在步骤2中,所述酸性水溶液选自盐酸水溶液、硝酸水溶液、硫酸水溶液、乙酸水溶液、草酸水溶液、柠檬酸水溶液、磷酸水溶液和磷酸二氢铵水溶液中的至少一种,优选自硝酸水溶液、乙酸水溶液、草酸水溶液和柠檬酸水溶液中的至少一种。

62.在进一步优选的实施方式中,所述酸性水溶液的浓度为0.1~10wt%,优选为0.1~5wt%。

63.在更进一步优选的实施方式中,在步骤2中,所述酸性水溶液与所述粉末状原料的重量用量比为(0.5~2.5):1,优选为(0.6~2):1,更优选为(0.8~1.5):1。

64.本领域技术人员可根据捏合后胚料的可塑性和高温焙烧后载体的比表面积、强度、堆密度等数据调整酸性水溶液中酸的用量。

65.在一种优选的实施方式中,在步骤2中,在所述酸性水溶液中添加有可溶性助剂,所述可溶性助剂选自la、ce、pr、li、k和ba中至少一种的无机物。

66.在进一步优选的实施方式中,所述可溶性助剂选自la、ce、pr、li、k和ba中至少一种硝酸化合物和/或氧化物。

67.在更进一步优选的实施方式中,所述可溶性助剂的用量占所述氧化铝粉末总用量的0-1.35wt%,其中,所述可溶性助剂的用量以其中la、ce、pr、li、k或ba的重量计。

68.其中,在步骤2中,所述捏合成型是将酸性水溶液加入均匀混合后的粉体中,通过不断混合捏合,部分氧化铝粉体与酸反应,形成具有可塑性的胚料,再挤出成型为所需的形状和尺寸。捏合成型的时间、挤出成型的压力,与所用设备尺寸、氧化铝粉体组成、酸溶液组成等因素相关,本领域技术人员可根据经验具体确定。

69.在一种优选的实施方式中,在步骤3中,所述干燥的温度为60~150℃,所述干燥的时间为3~48h。

70.在进一步优选的实施方式中,在步骤3中,所述干燥的温度为80~150℃,所述干燥的时间5~24h。

71.在一种优选的实施方式中,在步骤3中,所述焙烧的温度为800~1200℃,焙烧的时间为3~48h。

72.在进一步优选的实施方式中,在步骤3中,所述焙烧的温度为1000~1200℃,焙烧的时间为4~10h。

73.在进一步优选的实施方式中,在600℃以下进行焙烧时,升温速率为30~150℃/h,在600℃以上进行焙烧时,升温速率为100-280℃/h。

74.其中,干燥焙烧步骤,是烘干捏合成型后生胚中的水分,高温焙烧过程发生固相反应,氧化铝微粒粘连在一起,形成具有一定强度的氧化铝载体。

75.在步骤4中,可使用催化剂制备中常用的喷涂法或浸渍法负载到载体上:先将所述活性组分前体配制成活性组分前体溶液,然后通过喷涂或浸渍将活性组分前体负载到载体上。当催化剂中包含两种或以上活性组分时,可采用一步法或分步法进行喷涂或浸渍。

76.在一种优选的实施方式中,在步骤4中,所述干燥于50~200℃下进行3~48h。

77.在进一步优选的实施方式中,在步骤4中,所述干燥于60~150℃下进行5~24h。

78.在一种优选的实施方式中,所述焙烧于300~600℃下进行2~10h。

79.在进一步优选的实施方式中,所述焙烧于400~500℃下进行4~8h。

80.在喷涂或浸渍助组分后,经干燥和焙烧即可获得氧化性催化剂成品。

81.本发明目的之三在于提供根据本发明目的之二所述制备方法得到的钯系选择性加氢催化剂。

82.本发明目的之四在于提供本发明目的之一或本发明目的之三所述钯系选择性加氢催化剂用于裂解汽油选择加氢反应。

83.与现有技术相比,本发明具有如下有益效果:

84.(1)本发明采用的氧化铝载体在制备时添加有含卤素有机物,有效提高了氧化铝载体的各项性能,包括高比表面积、高孔容、低堆密度等;

85.(2)采用的载体具有较好的表面性质、较大的比表面积和丰富的孔结构,有利于活性组分的分散;

86.(3)利用所述钯系选择性加氢催化剂进行加氢反应、尤其是用于裂解汽油选择加氢,可明显提高催化剂的活性、选择性和容胶能力,催化剂可长周期稳定运行;

87.(4)所述制备方法简单易行、绿色环保,可实现大规模工业化生产。

具体实施方式

88.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

89.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

90.【实施例1】

91.称取200g拟薄水铝石粉、6g田菁粉、6g淀粉、0.24g聚偏氟乙烯粉末,在混料器中混合均匀后转入捏合机中。称取1g浓硝酸、3g草酸、0.88g六水硝酸铈,溶于200ml去离子水中,配制成混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经120℃干燥12h,1180℃焙烧6h,其中600℃以下时控制升温速率100℃/h,600℃以上时控制升温速率200℃/h,最后自然冷却至室温,得到氧化铝载体s1,其f含量约为0.1wt%,ce含量约为0.2wt%。

92.量取含50mgpd/ml的硝酸钯溶液5ml,称取0.8g硝酸铅加入硝酸钯溶液,使用去离子水稀释至65ml,喷涂至100g氧化铝载体s1上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.25wt%、pb含量为0.5wt%。

93.【实施例2】

94.称取180g拟薄水铝石粉、20g快脱氧化铝粉、4g田菁粉、8g淀粉、0.24g聚偏氟乙烯粉末,在混料器中混合均匀后转入捏合机中。称取1g浓硝酸、2g草酸、1g柠檬酸、0.88g六水硝酸铈、0.86g六水硝酸镧,溶于210ml去离子水中,配制成混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经120℃干燥12h,1180℃焙烧6h,其中600℃以下时控制升温速率100℃/h,600℃以上时控制升温速率200℃/h,最后自然冷却至室温,得到氧化铝载体s2,其f含量约为0.1wt%,ce含量约为0.2wt%,la含量为0.2wt%。

95.量取含50mgpd/ml的硝酸钯溶液5ml,称取0.8g硝酸铅加入硝酸钯溶液,使用去离子水稀释至65ml,喷涂至100g氧化铝载体s2上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.25wt%、pb含量为0.5wt%。

96.【实施例3】

97.称取180g拟薄水铝石粉、20g快脱氧化铝粉、6g田菁粉、6g淀粉,在混料器中混合均匀后转入捏合机中。称取1g浓硝酸、3g草酸、0.33g聚四氟乙烯浓缩分散液(60wt%)、0.73g硝酸钾、0.86g六水硝酸镧,溶于210ml去离子水中,配制成混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经120℃干燥12h,1180℃焙烧6h,其中600℃以下时控制升温速率100℃/h,600℃以上时控制升温速率200℃/h,最后自然冷却至室温,得到氧化铝载体s3,其f含量约为0.1wt%,k含量约为0.2wt%,la含量约为0.2wt%。

98.量取含50mgpd/ml的硝酸钯溶液5ml,使用去离子水稀释至62ml,喷涂至100g氧化铝载体s3上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到中间样品,其pd含量为0.25wt%。

99.称取0.64g氯化亚锡溶于62ml去离子水中,喷涂至100g上述中间样品上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.25wt%、sn含量为0.4wt%。

100.【实施例4】

101.称取180g拟薄水铝石粉、20g快脱氧化铝粉、6g田菁粉、6g淀粉、0.45gk-value 72-71聚氯乙烯粉末,在混料器中混合均匀后转入捏合机中。称取1g浓硝酸、3g草酸、0.73g硝酸钾、0.86g六水硝酸镧,溶于210ml去离子水中,配制成混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经120℃干燥12h,1180℃焙烧6h,其中600℃以下时控制升温速率100℃/h,600℃以上时控制升温速率200℃/h,最后自然冷却至室温,得到氧化铝载体s4,其cl含量约为0.18wt%,k含量约为0.2wt%,la含量约为0.2wt%。

102.量取含50mgpd/ml的硝酸钯溶液5ml,使用去离子水稀释至65ml,喷涂至100g氧化铝载体s4上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到中间样品1,其pd含量为0.25wt%。

103.称取0.46g四水合七钼酸铵溶于62ml去离子水中,喷涂至100g上述中间样品1上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到中间样品2,其pd含量为0.25wt%、mo含量为0.25wt%。

104.称取0.58g二氯化锰溶于62ml去离子水中,喷涂至100g上述中间样品2上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.25wt%、mo含量为0.25wt%、mn含量为0.25wt%。

105.【实施例5】

106.称取140g拟薄水铝石粉、60g快脱氧化铝粉、12g甲基纤维素、3g聚乙烯醇、0.15g纳米氧化硅、1.5g尿素,在混料器中混合均匀后转入捏合机中。称取2.00g浓硝酸、2.00g草酸、1.64g聚四氟乙烯浓缩分散液(60wt%)、0.54g硝酸钡,溶于250ml去离子水中,配制为混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经80℃干燥24h,1000℃焙烧10h,其中600℃以下时控制升温速率50

℃/h,600℃以上时控制升温速率150℃/h,最后自然冷却至室温,得到氧化铝载体s5,其f含量约为0.5wt%,si含量约为0.05wt%,ba含量约为0.2wt%。

107.量取含50mgpd/ml的硝酸钯溶液10ml,称取0.4g硝酸铅加入硝酸钯溶液,使用去离子水稀释至68ml,喷涂至100g氧化铝载体s5上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.5wt%、pb含量为0.25wt%。

108.【实施例6】

109.取三羟铝石在900℃下焙烧10h得到θ-氧化铝和α-氧化铝的复合相氧化铝,称取60g复合相氧化铝、140g拟薄水铝石粉、12g羟丙基甲基纤维素、5g聚氧化乙烯、2g碳酸铵,在混料器中混合均匀后转入捏合机中。称取1g浓硝酸、3g草酸、1.27g二氯乙酸,溶于210ml去离子水中,配制为混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经150℃干燥6h,1200℃焙烧4h,其中600℃以下时控制升温速率120℃/h,600℃以上时控制升温速率250℃/h,最后自然冷却至室温,得到氧化铝载体s6,其cl含量约为0.5wt%。

110.量取含50mgpd/ml的硝酸钯溶液10ml,使用去离子水稀释至68ml,喷涂至100g氧化铝载体s6上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到中间样品,其pd含量为0.5wt%。

111.称取0.64g氯化亚锡溶于68ml去离子水中,喷涂至100g上述中间样品上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.5wt%、sn含量为0.4wt%。

112.【实施例7】

113.称取140g拟薄水铝石粉、60g三水氧化铝粉、6g田菁粉、5g甲基纤维素、4.4g氯含量为32wt%的氯化聚丙烯粉末、5g聚苯乙烯,在混料器中混合均匀后转入捏合机中。称取1g浓硝酸、3g草酸,溶于210ml去离子水中,配制为混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经110℃干燥10h,1100℃焙烧8h,其中600℃以下时控制升温速率80℃/h,600℃以上时控制升温速率200℃/h,最后自然冷却至室温,得到氧化铝载体s7,其cl含量约为1.0wt%。

114.量取含50mgpd/ml的硝酸钯溶液1ml,使用去离子水稀释至65ml,喷涂至100g氧化铝载体s7上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到中间样品,其pd含量为0.05wt%。

115.称取2.3g二氯化锰溶于65ml去离子水中,喷涂至100g上述中间样品上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.05wt%、mn含量为1.0wt%。

116.【实施例8】

117.称取140g拟薄水铝石粉、20g三水氧化铝粉、20g快脱氧化铝粉、20g复合相氧化铝粉、6g田菁粉、0.19g聚四氟乙烯粉末、3g聚乙二醇、1.8g碳酸氢铵,在混料器中混合均匀后转入捏合机中。称取1.00g浓硝酸、3.00g草酸、0.99g三氯乙醇,溶于210ml去离子水中,配制为混合溶液。缓慢将上述混合溶液加入捏合机物料中,充分捏合后挤出成型并切粒,得到粒径为4-6mm的颗粒。上述颗粒经110℃干燥10h,1100℃焙烧8h,其中600℃以下时控制升温速率80℃/h,600℃以上时控制升温速率200℃/h,最后自然冷却至室温,得到氧化铝载体s8,其f含量约为0.1wt%,cl含量约为0.5wt%。

118.量取含50mgpd/ml的硝酸钯溶液2ml,,使用去离子水稀释至70ml,喷涂至100g氧化

铝载体s8上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到中间样品1,其pd含量为0.1wt%。

119.称取3.68g四水合七钼酸铵溶于70ml去离子水中,喷涂至100g上述中间样品1上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到中间样品2,其pd含量为0.1wt%、mo含量为2.0wt%。

120.称取2.3g二氯化锰溶于70ml去离子水中,喷涂至100g上述中间样品2上。喷涂后的样品经120℃干燥6h,450℃焙烧8h,得到催化剂,其pd含量为0.1wt%、mo含量为2.0wt%、mn含量为1.0wt%。

121.【对比例1】

122.重复实施例1的过程,区别仅在于:在制备氧化铝载体时未采用0.24g聚偏氟乙烯粉末,其它条件一样,负载催化组分的过程一样,得到催化剂。

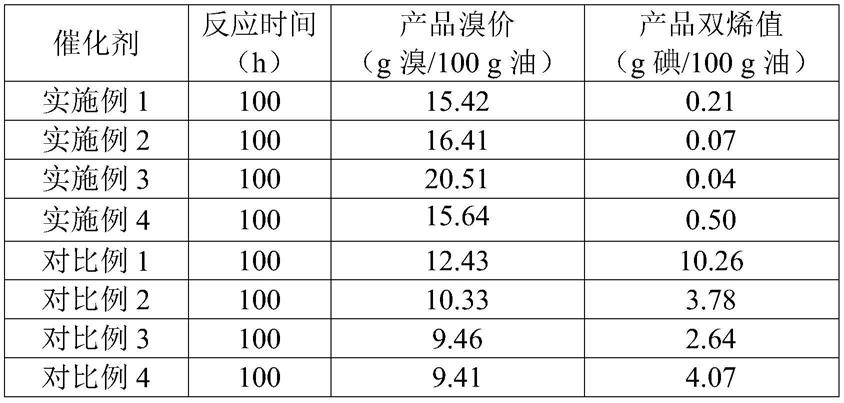

123.【对比例2】

124.重复实施例1的过程,区别仅在于:采用0.45g氟化钾替换0.24g聚偏氟乙烯粉末(两者含氟量相同),其它条件一样,负载催化组分的过程一样,得到催化剂。

125.【对比例3】

126.重复实施例1的过程,区别在于:采用(0.45g氟化钾和0.11g戊烷)替换0.24g聚偏氟乙烯粉末(两者含氟量相同),其中,氟化钾加入粉末状原料中,戊烷加入酸性水溶液中,其它条件一样,负载催化组分的过程一样,得到催化剂。

127.【对比例4】

128.重复实施例1的过程,区别在于:采用0.29g氟化铵替换0.24g聚偏氟乙烯粉末(两者含氟量相同),其它条件一样,负载催化组分的过程一样,得到催化剂。

129.【实验例】

130.使用绝热床进行反应评价。取实施例1~4和对比例1~4所制得的催化剂各100ml,在氢气压力为1.5mpa,温度为180℃,氢气流量为500ml/min的条件下还原2h。在氢气压力为2.8mpa,入口温度为42℃,新鲜油空速为4.5h-1

(总空速13.5h-1

),氢/油体积比为100:1的条件下通入全馏分裂解汽油(c5~c9)原料进行试验。裂解汽油原料中胶质含量小于120mg/100g油,双烯值为35.7g碘/100g油,溴价为58.3g溴/100g油。评价结果见表1。

131.表1

132.133.【实验例2】

134.使用绝热床进行500h试验评价。取实施例2和对比例1所制得的催化剂各100ml,重复实验例1的还原过程。在氢气压力为2.8mpa,入口温度为42℃,新鲜油空速为4.5h-1

(总空速13.5h-1

),氢/油体积比为100:1的条件下通入全馏分裂解汽油(c5~c9)原料进行试验。裂解汽油原料中胶质含量小于120mg/100g油,双烯值为34.6g碘/100g油,溴价为57.9g溴/100g油。评价结果见表2。

135.表2:

136.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1