一种浸取塔、提纯酯类化合物的系统及方法与流程

1.本发明涉及一种浸取塔、提纯酯类化合物的系统及采用该系统提纯酯类化合物的方法。

背景技术:

2.2,6-萘二甲酸二甲酯(2,6-ndc)是制备多种聚酯、聚氨酯、聚酰胺以及液晶类树脂的重要中间体,特别是2,6-ndc可用于生产新型聚酯聚萘二甲酸乙二醇酯(pen),因此自20世纪90年代以来,2,6-ndc的研发受到了国外各大型企业的广泛关注。

[0003][0004]

pen结构式如上所示,相较于传统聚酯pet,体系中的苯环被刚性更好的萘环取代,从而赋予了pen相较于pet更为优异的性能,它的潜在用途涵盖所有pet能够应用的领域,并且能够提供更好的性能。首先pen对于co2和o2的透过率仅为传统pet的30%左右,pen具有更好的气密性,因此pen薄膜可更好的贮藏食品。同时pen具有高模量、高强度、抗拉伸性以及抗蠕变性能,使得pen可用于制造轮胎、传送带以及高压输送管等;最后pen的耐化学性以及抗紫外线性能优异,是制造各类缆索的绝佳材料。除此之外,相较于pet,pen的结晶速率得到降低,可以得到透明的吹塑制品。

[0005]

生产pen的关键是获得聚合级的单体。pen生产可采用两种路线,一种是2,6-萘二甲酸(2,6-nda)与乙二醇直接聚合;另一种是2,6-ndc与乙二醇进行酯交换聚合。第一种路线工艺虽然简单,然而单体2,6-nda熔点高达310℃,同时其蒸气压低,且在各类有机溶液中的溶解性能也较差,使得2,6-nda难以采用高效的分离手法提纯;第二种路线需首先将2,6-nda与甲醇进行酯化,然后将酯化产物提纯后再与乙二醇进行聚合。其相较第一种路线相对复杂且聚合过程有副产物甲醇产生,然而2,6-ndc熔点远低于2,6-nda熔点,约为190℃,同时2,6-ndc在有机溶剂中的溶解度也远大于2,6-nda,使得2,6-ndc的提纯可采用结晶、精馏等形式。由于2,6-ndc提纯相对容易,bp-amoco公司最早采用此种工艺路线实现了pen生产的工业化。

[0006]

经酯化反应后所得的粗酯产品中除含有大量的2,6-ndc外,还含有反应未完全的2,6-萘二甲酸单甲酯(mm-2,6-ndc)、未反应的2,6-nda、偏苯三酸酯、2-萘酸甲酯、2-甲酰基-6-萘甲酸甲酯(2,6-fnc)、2-乙酰基-6-萘甲酸甲酯(2,6-anc)以及前期工艺引入的催化剂等杂质。美国专利us5262560详细报导了综合利用结晶与精馏分离提纯2,6-ndc的工艺。反应所获得的酯化产品首先在酯化反应后进行热过滤,以除去不溶于体系的杂质;然后将所得的酯化产物溶于150℃的甲醇中,甲醇与粗酯的质量约为5:1,当粗酯完全溶解后,体系

进行一次结晶,此次结晶冷却的最终温度约为20℃;将一次结晶所得的产物再溶于150℃的甲醇中进行二次结晶,二次结晶冷却的最终温度控制在60℃左右,两次结晶后,可得到纯度较高的2,6-ndc与mm-2,6-ndc的混合产品,收率介于75%-90%;最后将二次结晶产物进行精馏提纯,得到聚合级2,6-ndc,精馏过程中位于塔釜的mm-2,6-ndc和未反应的2,6-nda重新进入酯化反应器中进行酯化。

[0007]

在结晶过程中,除了可选用甲醇为溶剂,也可采用邻二甲苯为溶剂,然而当采用邻二甲苯为溶剂时,需将邻二甲苯进行回收,从而使得工艺流程变得复杂;而甲醇为溶剂时不需进行溶剂回收,可直接进入酯化单元进行酯化。美国专利us6013831指出,将结晶单元所分离出的金属催化剂进行回收并回用于前期的氧化单元,可改善结晶单元的晶粒分布。在精馏过程中,塔釜温度应控制在210~290℃之间,同时应采用真空精馏,压力为7.9~13kpa。为防止精馏过程中2,6-ndc降解,可在精馏时添加稳定剂,常用的稳定剂为有机磷酸盐或者低分子量一元醇等。当精馏塔采用填料塔时,为防止精馏过程中重组分堵塞填料,进料的加料点可位于填料以下。

[0008]

精馏过程中应防止塔釜物料粘度过高而使得塔釜淤塞。日本专利jp1989249746指出,在精馏时添加高沸点溶剂(如邻苯二甲酸二丁酯和磷酸三辛酯等)可有效改善塔釜物质的流动性,从而防止精馏过程中塔釜堵塞。在酯化反应中采用浓硫酸作为催化剂,也可改善精馏单元塔釜的流动性,这是因为浓硫酸可与金属催化剂进行反应,生成可溶性的盐类物质,使得金属催化剂在重结晶单元即被除去,进入精馏单元的物料中不含或只含有微量的金属化合物。

[0009]

eastman化工报道了一种闪蒸精馏分离提纯2,6-ndc的工艺。首先反应混合物在酯化反应器中进行酯化。反应器上部的气体产物以及反应器下部的液相产物均通过减压阀进入第一个闪蒸罐中,其操作压力可为常压或者较小的负压。通过闪蒸,酯化反应中的大多数2,6-ndc进入气相,同时由于夹带的作用,气相中也有一部分反应未完全的mm-2,6-ndc以及未反应的2,6-nda,需进一步的精馏分离。

[0010]

从已有的分离提纯2,6-ndc工艺可以看出,其存在如下的缺陷:各工艺需采用精馏环节以获得最终产品,能耗高。

技术实现要素:

[0011]

本发明的目的是针对现有酯化工艺中存在的缺陷,提供一种浸取塔、提纯酯类化合物的系统及采用该系统提纯酯类化合物的方法。本发明具有回收率高、流程简单易连续、能耗低等优点,特别的,采用本发明所述的提纯工艺,整个工艺无需精馏单元。

[0012]

为实现本发明的目的,本发明一方面提供了一种浸取塔,在所述浸取塔的内部设置有至少一组导流构件,所述导流构件固定在浸取塔轴心处的中轴上;每组导流构件包括至少两个导流环,所述导流环为空心的圆台,并且圆台的底面与所述中轴平行;相邻的导流环之间通过至少一根管路连通并固定。

[0013]

根据本发明的优选实施方式,所述中轴位于浸取塔的轴心处,其至少一端与浸渍塔的顶面或底面连接固定。

[0014]

根据本发明的优选实施方式,在所述浸取塔的内部设置有2-6组导流构件。

[0015]

根据本发明的优选实施方式,相邻两组导流构件之间的距离为1/20-1/2塔高,优

选为1/10-1/3塔高,更优选为1/6塔高。

[0016]

根据本发明的优选实施方式,每组导流构件包括2-6个导流环,优选沿中轴对称设置。

[0017]

根据本发明的优选实施方式,所述导流环的两个底面开孔,开孔率为1-30%。

[0018]

根据本发明的优选实施方式,所述圆台的侧面和底面的夹角为10-80

°

,优选为20-60℃,更优选为30-50℃。

[0019]

根据本发明的优选实施方式,在距离中轴最近的导流环上设有循环液进口。如果有两个导流环与中轴的距离相等,选择其中一个导流环设置循环液进口即可。循环液进口的位置可位于导流环上的任意位置,优选位于导流环的底面上,用于引入循环的浸取剂。

[0020]

根据本发明的优选实施方式,相邻的导流环之间通过至少一根,优选两根管路连通并固定。

[0021]

根据本发明的优选实施方式,同一组导流构件的导流环之间通过管路连接并固定,且管路能将相邻的导流环连通。在距离中轴最近的导流环上设有循环液进口,进入这个导流环的液体通过管路流至相连的导流环,进而流至其他的导流环。

[0022]

根据本发明的一些实施方式,所述浸取塔还包括至少一组循环构件,所述循环构件包括增压泵、进塔循环管路和出塔循环管路。

[0023]

根据本发明的优选实施方式,增压泵设置于塔外。

[0024]

根据本发明的优选实施方式,所述进塔循环管路的一端连接增压泵的出口,另一端连接导流环上的循环液进口;所述出塔循环管路的一端连接增压泵的入口,另一端的端口设置于导流构件的中心处。

[0025]

根据本发明的优选实施方式,通过循环构件引出的浸取剂为整塔浸取剂进料流量的至少1/10。

[0026]

在工作时,通过循环构件从导流构件的中心处引出一部分液体,通过增压泵后循环回导流构件的导流环,液体通过各导流环底面排出,循环回导流环的液体由于增压的作用,增大了流速。

[0027]

根据本发明的一些实施方式,所述浸取塔设置有进料口、出料口和浸取剂入口。

[0028]

根据本发明的优选实施方式,所述进料口可以位于浸取塔的顶部或底部,优选位于浸取塔的顶部,用于引入待浸取的物料。

[0029]

从顶部的进料口引入待浸取的物料,物料在下落的过程中落到导流环的侧面上,侧面是倾斜的,因此对物料的下落有加速作用。

[0030]

根据本发明的优选实施方式,所述出料口位于浸取塔的底部,用于排出浸取后的物料。

[0031]

根据本发明的优选实施方式,所述浸取剂入口可以位于浸取塔的顶部或底部,优选位于浸取塔的底部,用于引入浸取剂。

[0032]

根据本发明的优选实施方式,待浸取的物料和浸取剂可以并流、并流或错流流动。

[0033]

本发明另一方面提供了一种提纯系统,包括本发明上一方面所述的浸取塔。

[0034]

根据本发明的优选实施方式,所述提纯系统包括:

[0035]

预处理装置,用于对待提纯的粗品进行预处理,去除其中的不溶物;

[0036]

任选地除杂装置,用于接收来自于预处理装置的产物并对其进行除杂处理;

[0037]

结晶装置,用于接收来自于预处理装置的产物和/或来自于除杂装置的产物并对其进行结晶处理,得到晶体i;

[0038]

浸取装置,用于接收来自于结晶装置的晶体i并对其进行浸取处理,得到晶体ii;

[0039]

任选地后处理装置,用于接收来自于浸取装置的晶体ii并对其进行后处理。

[0040]

根据本发明的优选实施方式,所述浸取装置为本发明上一方面所述的浸取塔。

[0041]

根据本发明的优选实施方式,所述预处理装置包括:

[0042]

溶解装置,用于对待提纯的粗品进行溶解处理,得到混合液;

[0043]

分离装置,用于接收来自于溶解装置的混合液并对其进行分离处理,去除其中的不溶物,得到溶液。

[0044]

根据本发明的优选实施方式,所述溶解装置设置有混合液出口。

[0045]

根据本发明的优选实施方式,所述分离装置设置有混合液入口、溶液出口和出料口。

[0046]

根据本发明的优选实施方式,所述分离装置的混合液入口与所述溶解装置的混合液出口相连,所述分离装置的溶液出口连接结晶装置。

[0047]

根据本发明的优选实施方式,所述分离装置为离心机。

[0048]

根据本发明的优选实施方式,所述除杂装置包括入口和出口,所述除杂装置的入口连接分离装置的溶液出口,所述除杂装置的出口连接结晶装置。

[0049]

根据本发明的优选实施方式,所述除杂装置为活性炭吸附塔,对来自于分离装置的溶液进行吸附处理,去除有色杂质。

[0050]

根据本发明的优选实施方式,所述结晶装置包括入口和出口,所述结晶装置的入口连接分离装置的溶液出口或除杂装置的出口,所述结晶装置的出口连接浸取装置的进料口。

[0051]

根据本发明的优选实施方式,所述后处理装置包括入口和出口,所述后处理装置的入口连接浸取塔塔的出料口。

[0052]

根据本发明的优选实施方式,所述后处理装置为干燥装置,例如为烘箱。

[0053]

本发明另一方面提供了第一方面所述的浸取塔或第二方面所述的系统在提纯酯类化合物方面的应用,尤其是在连续提纯酯类化合物方面的应用。

[0054]

根据本发明的优选实施方式,所述酯类化合物的通式为:a-(r1-coo-r2)2,

[0055]

其中,a为c6-c20的芳香基,优选为c6-c12的芳香基,更优选为苯环或萘环;r1为键或c1-c6的亚烷基,优选为键、亚甲基、亚乙基、亚丙基或亚丁基;r2为c1-c6的烷基,优选为甲基、乙基、丙基或丁基。

[0056]

根据本发明的优选实施方式,所述酯类化合物为萘二甲酸二甲酯,优选为2,6-萘二甲酸二甲酯。

[0057]

本发明另一方面提供了一种提纯酯类化合物的方法,包括如下步骤:

[0058]

(1)对包含酯类化合物的粗品进行预处理,去除其中的不溶物;

[0059]

(2)任选地,对预处理的产物进行除杂处理;

[0060]

(3)对预处理的产物和/或除杂处理的产物进行结晶处理,得到晶体i;

[0061]

(4)对晶体i进行浸取处理,得到晶体ii;

[0062]

(5)任选地,对晶体ii进行后处理。

[0063]

根据本发明的优选实施方式,所述酯类化合物的通式为:a-(r1-coo-r2)2,

[0064]

其中,a为c6-c20的芳香基,优选为c6-c12的芳香基,更优选为苯环或萘环;r1为键或c1-c6的亚烷基,优选为键、亚甲基、亚乙基、亚丙基或亚丁基;r2为c1-c6的烷基,优选为甲基、乙基、丙基或丁基。

[0065]

根据本发明的优选实施方式,所述酯类化合物为萘二甲酸二甲酯,优选为2,6-萘二甲酸二甲酯。

[0066]

根据本发明的一些实施方式,所述预处理包括:

[0067]

(1a)对包含酯类化合物进行溶解处理,得到混合液;

[0068]

(1b)对混合液进行分离处理,去除其中的不溶物,得到溶液。

[0069]

根据本发明的优选实施方式,步骤(1a)中采用溶剂溶解包含酯类化合物。所述溶剂为任何酯类化合物的良溶剂,包括但不限于烷基苯、低级脂肪醇、低级脂肪酸、二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜等,其中优选的有机溶剂为二甲苯、甲醇、乙酸等。

[0070]

根据本发明的优选实施方式,步骤(1a)中的溶解温度不低于80℃,较好的不低于100℃。

[0071]

根据本发明的优选实施方式,步骤(1b)中可采用各种本领域技术人员熟知的方法进行分离处理,例如对混合液进行离心分离,去除其中的不溶物,得到溶液。

[0072]

根据本发明的优选实施方式,步骤(2)中通过活性炭吸附对预处理的产物进行除杂处理,去除有色杂质。

[0073]

根据本发明的优选实施方式,所述吸附的停留时间不低于0.1h,优选为0.5~3h,吸附温度不低于步骤(1)中的溶解温度。

[0074]

根据本发明的优选实施方式,步骤(3)中的结晶处理采用降温结晶,降温速率不应大于10℃/min,优选所述降温速率小于或等于1℃/min。

[0075]

根据本发明的优选实施方式,结晶单元所得的晶体i颗粒尺寸大于100um,优选大于1000um。

[0076]

根据本发明的优选实施方式,浸取处理使用的浸取剂包括醇类和酸类化合物中的一种或多种,优选包括脂肪醇、脂环醇和脂肪酸中的一种或多种,更优选为c1-c6的脂肪醇。

[0077]

根据本发明的优选实施方式,所述浸取处理的温度为0-100℃,优选为20-80℃。

[0078]

根据本发明的优选实施方式,所述浸取处理的时间不低于0.5h,优选为0.5-5h。

[0079]

根据本发明的优选实施方式,采用本发明第一方面所述的浸取塔进行浸取处理。

[0080]

根据本发明的优选实施方式,浸取塔内液固两相进料的质量比为(1-10):1,优选为(3-7):1。

[0081]

本发明另一方面提供了一种利用本发明第二方面所述的系统提纯酯类化合物的方法,包括如下步骤:

[0082]

(a)在预处理装置中对包含酯类化合物的粗品进行预处理,去除其中的不溶物;

[0083]

(b)任选地,使来自于预处理装置的产物进入除杂装置并在其中进行除杂处理;

[0084]

(c)使来自于预处理装置的产物和/或来自于除杂装置的产物进入结晶装置并在其中进行结晶处理,得到晶体i;

[0085]

(d)使晶体i进入浸取装置并在其中进行浸取处理,得到晶体ii;

[0086]

(e)任选地,使晶体ii进入后处理装置并在其中进行后处理。

[0087]

根据本发明的优选实施方式,所述酯类化合物的通式为:a-(r1-coo-r2)2,

[0088]

其中,a为c6-c20的芳香基,优选为c6-c12的芳香基,更优选为苯环或萘环;r1为键或c1-c6的亚烷基,优选为键、亚甲基、亚乙基、亚丙基或亚丁基;r2为c1-c6的烷基,优选为甲基、乙基、丙基或丁基。

[0089]

根据本发明的优选实施方式,所述酯类化合物为萘二甲酸二甲酯,优选为2,6-萘二甲酸二甲酯。

[0090]

根据本发明的优选实施方式,所述步骤(a)包括:

[0091]

(a1)在溶解装置中对包含酯类化合物的粗品进行溶解处理,得到混合液;

[0092]

(a2)使混合液进入分离装置并在其中对混合液进行分离处理,去除其中的不溶物,得到溶液。

[0093]

根据本发明的优选实施方式,步骤(a1)中采用溶剂溶解包含酯类化合物的粗品。所述溶剂为任何酯类化合物的良溶剂,包括但不限于烷基苯、低级脂肪醇、低级脂肪酸、二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜等,其中优选的有机溶剂为二甲苯、甲醇、乙酸等。

[0094]

根据本发明的优选实施方式,步骤(a1)中的溶解温度不低于80℃,较好的不低于100℃。

[0095]

根据本发明的优选实施方式,步骤(a2)中可采用各种本领域技术人员熟知的分离装置进行分离处理,例如用离心机对混合液进行离心分离,去除其中的不溶物,得到溶液。

[0096]

根据本发明的优选实施方式,步骤(b)中的停留时间不低于0.1h,优选为0.5~3h,吸附温度不低于步骤(1)中的溶解温度。

[0097]

根据本发明的优选实施方式,步骤(c)中的结晶处理采用降温结晶,降温速率不应大于10℃/min,优选所述降温速率小于或等于1℃/min。

[0098]

根据本发明的优选实施方式,结晶单元所得的晶体i颗粒尺寸大于100um,优选大于1000um。

[0099]

根据本发明的优选实施方式,浸取处理使用的浸取剂包括醇类和酸类化合物中的一种或多种,优选包括脂肪醇、脂环醇和脂肪酸中的一种或多种,更优选为c1-c6的脂肪醇。

[0100]

根据本发明的优选实施方式,所述浸取处理的温度为0-100℃,优选为20-80℃。

[0101]

根据本发明的优选实施方式,所述浸取处理的时间不低于0.5h,优选为0.5-5h。

[0102]

根据本发明的优选实施方式,浸取塔出来的液相直接进入酯化单元,出来的固相晶体ⅱ进入干燥装置进行干燥,干燥可采用任何形式,诸如转鼓干燥、干燥塔干燥等。

[0103]

采用本发明的技术方案,可得到如下的有益效果:

[0104]

本发明的工艺采用浸取环节除去结晶过程较难除去的单酯,从而省去了精馏环节,能耗和操作难度大大降低;整个流程高效,容易实现连续化生产,适合工业应用。

附图说明

[0105]

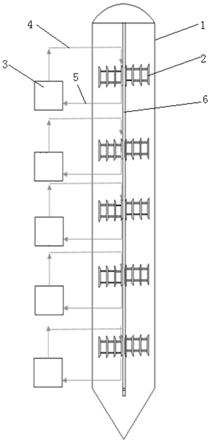

图1为根据本发明一个实施方式的浸取塔的示意图;

[0106]

图2为根据本发明一个实施方式的导流构件的示意图;

[0107]

图3为根据本发明一个实施方式的提纯系统的示意图;

[0108]

附图标记说明:1为浸取塔;2为导流构件;3为增压泵;4为进塔循环管路;5为出塔循环管路;6为中轴;7为导流环;8为管路;9为底面;10为溶解罐;11为离心机;12为活性炭吸

附塔;13为结晶罐;14为干燥装置;15为晶体;16为浸取剂。

具体实施方式

[0109]

下面通过附图和实施例对本发明作进一步的阐述,但不仅限于本实施例。

[0110]

如图1所示,本发明一个实施方式提供了一种浸取塔1,在浸取塔1的内部设置有5组导流构件,导流构件固定在浸取塔轴心处的中轴6上;相邻两组导流构件之间的距离为约1/6塔高;每组导流件包括8个导流环7(如图2所示),导流环7为空心的圆台,并且圆台的底面与中轴平行;相邻的导流环之间通过2根管路8连通并固定;在距离中轴最近的导流环上设有循环液进口,导流环的两个底面开孔,开孔率为1-30%。包括5组循环构件,循环构件包括增压泵3、进塔循环管路4和出塔循环管路5。

[0111]

如图3所示,本发明一个实施方式提供了一种提纯系统,包括预处理装置、除杂装置、结晶装置、浸取装置和干燥装14,预处理装置包括溶解罐10和离心机11,除杂装置为活性炭吸附塔12,结晶装置为结晶罐13,浸取装置为浸取塔1。

[0112]

包含酯类化合物的粗品进入溶解罐10,向溶解罐内加入溶剂溶解形成混合液,然后进入离心机11,在离心机11内经离心分离除去不溶物后得到的溶液进入结晶罐13,在其中降温结晶得到晶体i,晶体i从浸取塔的顶部进入浸取塔1,浸取剂从底部进入浸取塔1,浸取后得到的晶体ii进入干燥单元14,干燥得到精制酯类化合物。

[0113]

以下实施例使用相同的粗2,6-ndc原料进行实验,采用液相色谱对粗2,6-ndc原料进行定量分析,所得原料组成如表1所示。本发明中各主要装置尺寸如下所示:溶解罐:5l;活性炭吸附塔:直径0.1m,高度1m,内部填充颗粒活性炭;冷却结晶罐:5l;浸取塔:直径0.1m,高度1m。浸取塔的导流构件有三种结构:导流构件1(4个导流环,底面开孔率10%,导流环高度为塔径的1/5,导流环底面和侧面的夹角α为30

°

),导流构件2(4个导流环,底面开孔率30%,导流环高度为塔径的1/5,导流环底面和侧面的夹角α为60

°

),导流构件3(2个导流环,底面开孔率5%,导流环高度为塔径的1/3,导流环底面和侧面的夹角α为70

°

),导流构件4(4个导流环,底面开孔率10%,导流环高度为塔径的1/5,导流环底面和侧面的夹角α为45

°

),导流构件5(2个导流环,底面开孔率10%,导流环高度为塔径的1/5,导流环底面和侧面的夹角α为30

°

)。

[0114]

表1.粗2,6-nda原料组成

[0115][0116][0117]

实施例1

[0118]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,

6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相均从塔顶进料,浸取塔内导流构件为导流构件1,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表2所示。

[0119]

表2.产品质量指标

[0120][0121]

实施例2

[0122]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为0.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以1℃/min的降温速率降至终点温度80℃,固液分离,固体为晶体i进入浸取单塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相逆流接触(即浸取塔的进料口位于底部),其中塔顶进固体,浸取塔内导流构件为导流构件2,导流构件处引出1/5进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料比为5:1,浸取塔内温度为60℃,整个浸取塔停留时间为3h,塔底排出的固体经干燥后进行分析,所得产品结果如表3所示。

[0123]

表3.产品质量指标

[0124][0125]

实施例3

[0126]

向溶解罐中连续加入上述粗2,6-ndc和甲酸,溶解罐温度为130℃,为保证2,6-ndc

的充分溶解,溶解罐停留时间为1h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为3h,吸附塔操作温度为130℃。经吸附塔所得的溶液进入结晶罐,以0.1℃/min的降温速率降至终点温度60℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为乙醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件3,导流构件处引出1/5进料流量的乙醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料比为3:1,浸取塔内温度为80℃,整个浸取塔停留时间为0.5h,塔底排出的固体经干燥后进行分析,所得产品结果如表4所示。

[0127]

表4.产品质量指标

[0128][0129]

实施例4

[0130]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件1,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/3塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表5所示。

[0131]

表5.产品质量指标

[0132][0133]

实施例5

[0134]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,

6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件4,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表6所示。

[0135]

表6.产品质量指标

[0136][0137]

实施例6

[0138]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件5,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表7所示。

[0139]

表7.产品质量指标

[0140][0141]

实施例7

[0142]

向溶解罐中连续加入上述粗2,6-ndc和甲醇,溶解罐温度为130℃,为保证2,6-ndc

的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件5,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表8所示。

[0143]

表8.产品质量指标

[0144][0145]

实施例8

[0146]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以1℃/min的降温速率降至终点温度50℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件5,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表9所示。

[0147]

表9.产品质量指标

[0148][0149]

实施例9

[0150]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,

6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为乙醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件5,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表10所示。

[0151]

表10.产品质量指标

[0152][0153]

实施例10

[0154]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相均从塔顶进料(即浸取塔的进料口位于顶部),浸取塔内导流构件为导流构件5,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为2:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表11所示。

[0155]

表11.产品质量指标

[0156][0157][0158]

实施例11

[0159]

向溶解罐中连续加入上述粗2,6-ndc和间二甲苯,溶解罐温度为130℃,为保证2,

6-ndc的充分溶解,溶解罐停留时间为0.5h,得到质量分数30wt%的混合液,溶解罐出来的混合液进入离心机中进行离心分离,除去固体不溶物,所得的液相溶液进入活性炭吸附塔,吸附塔停留时间为1.5h,吸附塔操作温度为135℃。经吸附塔所得的溶液进入结晶罐,以10℃/min的降温速率降至终点温度20℃,固液分离,固体为晶体i进入浸取塔。在浸取塔中浸取溶剂为甲醇,塔内流动方式为液固两相逆流接触,其中塔顶进固体,浸取塔内导流构件为导流构件5,导流构件处引出1/10进料流量的甲醇,整个浸取塔每隔1/6塔高处安装有导流构件,浸取塔液固进料质量比为5:1,浸取塔内温度为20℃,整个浸取塔停留时间为5h,塔底排出的晶体ii经干燥后进行分析,所得产品结果如表12所示。

[0160]

表12.产品质量指标

[0161][0162]

在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本技术中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

[0163]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1