一种颗粒状炭载铁矿物类芬顿反应催化剂的制备方法与流程

[0001]

本发明涉及废水处理剂领域,特别是涉及一种颗粒状炭载铁矿物类芬顿反应催化剂的制备方法。

背景技术:

[0002]

芬顿反应是由fe(ii)和h2o2之间发生链反应,生成具有强氧化能力的羟基自由基(

·

oh)(e

θ

(

·

oh/h2o)=2.73v),通过羟基自由基可以无选择地降解水中有机污染物的过程,具体反应过程如式(1)、(2)所示。但是,由于链反应第2步fe(ii)的再生较慢,影响了芬顿反应中

·

oh的生成和对污染物的降解。为此,常规废水处理工艺中需投加高浓度fe(ii),导致后续工艺步骤中产生大量危废铁泥。为了解决这一问题,近年来研究者们尝试利用廉价天然含铁矿物(如黄铁矿、磁铁矿等)催化多相芬顿反应(方嘉声等,环境科学学报,2015,35:3529-3537),这些铁矿物可在芬顿反应过程中缓慢释放出铁,从而抑制铁泥产生,但是,由于fe(iii)/fe(ii)转化速率仍然较慢,单纯采用铁矿物的芬顿反应对污染物的降解能力较差。

[0003]

≡fe(ii)+h2o2→

≡fe(iii)+

·

oh+oh-ꢀꢀꢀ

(1)

[0004]

≡fe(iii)+h2o2→

≡fe(ii)+ho2·

+h

+

ꢀꢀꢀ

(2)

[0005]

碳材料如石墨烯、碳纳米管等具有性质稳定、富含电子、比表面积大的特点,不仅能够作为电子给体激活铁矿物(类)芬顿反应,而且能够吸附有机污染物,提高固-液界面反应活性和催化剂的循环使用性能。与这些碳材料相比,生物炭原料来源广、制备简单、价格低廉,且表面官能团丰富,可以加快芬顿反应体系中的fe(iii)/fe(ii)转化(wang等,chemical engineering journal,2019,362:561-569);同时,生物炭能够促进过氧化氢(h2o2)分解、提高

·

oh产率,进而加速有机污染物的降解(朱晓晓等,chemical engineering journal,2020,391:123605)。但是,现有研究中采用的均为粉末状生物炭,反应后难以从废水中分离回收,制约了它在实际废水处理工程中的应用。

技术实现要素:

[0006]

本发明的目的在于克服上述现有技术的不足,提供一种颗粒状炭载铁矿物类芬顿反应催化剂的制备方法,依据本发明的制备方法得到的芬顿反应催化剂在反应后容易回收再利用,同时在催化芬顿反应降解农药、抗生素等难降解有机污染物时效果明显。

[0007]

为了实现上述目的,本发明采用如下技术方案:

[0008]

一种颗粒状炭载铁矿物类芬顿反应催化剂的制备方法,包括以下步骤:将质量比为(4-8)︰1︰1的生物炭、磁铁矿和黄铁矿混合,经机械研磨活化后得到混合固体物,加入聚乙烯醇水溶液润湿,搅拌混合均匀后,造粒,然后在300~350℃下加热固化,冷却后得到粒径为2~5mm的颗粒状类芬顿反应催化剂。

[0009]

所述生物炭是以生物质为原料在700~900℃下热解得到的固体物。生物质包括稻草、木屑等。

[0010]

所述磁铁矿是四氧化三铁的质量含量在95%以上的天然铁矿物。

[0011]

所述黄铁矿是二硫化铁质量含量在95%以上的天然铁矿物。

[0012]

所述混合固体物粒径在50μm以下。通过机械研磨活化提升了固体颗粒的反应活性,同时能够去除铁矿物表面的氧化物钝化层,以进一步提升反应活性。

[0013]

所述聚乙烯醇水溶液的浓度为6wt%。

[0014]

所述聚乙烯醇水溶液与混合固体物的用量比为0.8ml

·

g-1

~1.2ml

·

g-1

,该比例范围能够使聚乙烯醇水溶液对固体物(生物炭、磁铁矿和黄铁矿)达到最佳的润湿和黏结效果。

[0015]

经造粒后所得产物为直径为2~3mm、长度为3~5mm的圆柱状颗粒。

[0016]

本发明的有益效果是:

[0017]

(1)本发明的催化剂为颗粒状且有磁性,便于从处理后的废水中回收再用。

[0018]

(2)本发明催化剂所用的生物炭是一种给电子能力载体,能够促进fe(ii)再生和h2o2分解产生

·

oh;黄铁矿可以与fe(iii)、溶解氧反应,持续释放出fe(ii),同时维持反应体系的ph为芬顿反应所需的酸性状态;磁铁矿可以赋予催化剂颗粒以磁性,同时能够持续释放fe(ii)和fe(iii)。

[0019]

(3)本发明催化剂通过上述组分的结合,与普通铁矿物相比,可以显著提高对农药、抗生素等难降解有机污染物的去除和矿化效果。

具体实施方式

[0020]

下面结合具体实施方式对本发明作进一步描述:

[0021]

催化剂的制备

[0022]

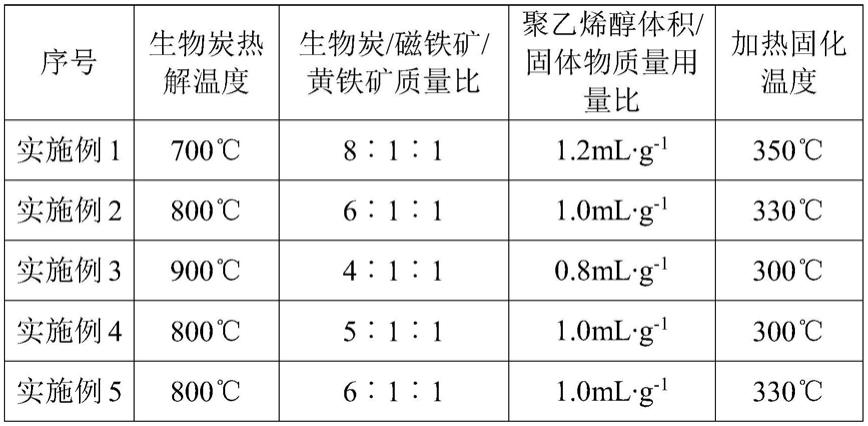

制备颗粒状类芬顿反应催化剂的具体条件见表1。

[0023]

表1

[0024][0025]

实施例1

[0026]

称取80g以稻草为原料在700℃下热解得到的生物炭,与10g磁铁矿(fe3o4含量≥95wt%)、10g黄铁矿(fes2含量≥95wt%)混合,放入球磨机中研磨至粒径50μm以下。取出后加入质量含量为6%的聚乙烯醇水溶液120ml,搅拌混合均匀后,放入挤压造粒机制成直径

3mm、长度为3~4mm的圆柱状颗粒。然后放入烘箱中在350℃下加热固化,冷却后得到1#颗粒状类芬顿反应催化剂。

[0027]

实施例2

[0028]

称取60g以稻草为原料在800℃下热解得到的生物炭,与10g磁铁矿(fe3o4含量≥95wt%)、10g黄铁矿(fes2含量≥95wt%)混合,放入球磨机中研磨至粒径50μm以下。取出后加入质量含量为6%的聚乙烯醇水溶液80ml,搅拌混合均匀后,放入挤压造粒机制成直径2mm、长度为3~4mm的圆柱状颗粒。然后放入烘箱中在330℃下加热固化,冷却后得到2#颗粒状类芬顿反应催化剂。

[0029]

实施例3

[0030]

称取40g以木屑为原料在900℃下热解得到的生物炭,与10g磁铁矿(fe3o4含量≥95wt%)、10g黄铁矿(fes2含量≥95wt%)混合,放入球磨机中研磨至粒径50μm以下。取出后加入质量含量为6%的聚乙烯醇水溶液48ml,搅拌混合均匀后,放入挤压造粒机制成直径3mm、长度为4~5mm的圆柱状颗粒。然后放入烘箱中在300℃下加热固化,冷却后得到3#颗粒状类芬顿反应催化剂。

[0031]

实施例4

[0032]

称取50g以稻草为原料在800℃下热解得到的生物炭,与10g磁铁矿(fe3o4含量≥95wt%)、10g黄铁矿(fes2含量≥95wt%)混合,放入球磨机中研磨至粒径50μm以下。取出后加入质量含量为6%的聚乙烯醇水溶液70ml,搅拌混合均匀后,放入挤压造粒机制成直径2mm、长度为3~4mm的圆柱状颗粒。然后放入烘箱中在300℃下加热固化,冷却后得到4#颗粒状类芬顿反应催化剂。

[0033]

实施例5

[0034]

称取60g以木屑为原料在800℃下热解得到的生物炭,与10g磁铁矿(fe3o4含量≥95wt%)、10g黄铁矿(fes2含量≥95wt%)混合,放入球磨机中研磨至粒径50μm以下。取出后加入质量含量为6%的聚乙烯醇水溶液80ml,搅拌混合均匀后,放入挤压造粒机制成直径3mm、长度为3~4mm的圆柱状颗粒。然后放入烘箱中在330℃下加热固化,冷却后得到5#颗粒状类芬顿反应催化剂。

[0035]

处理有机污染物的验证实施效果

[0036]

各种催化剂对催化类芬顿反应去除有机污染物的效果见表2。

[0037]

表2

[0038]

序号催化剂样品污染物污染物去除率污染物矿化率11#啶虫脒96.9%69.5%22#啶虫脒98.5%76.0%33#磺胺甲恶唑96.7%62.9%44#磺胺甲恶唑95.5%59.5%55#磺胺甲恶唑95.4%57.6%6铁矿物磺胺甲恶唑67.5%22.8%

[0039]

分别称取实施例1、2中制备的1#、2#颗粒状类芬顿反应催化剂2g,加入1l含100mg农药啶虫脒的废水中,搅拌混合均匀后,快速加入浓度为1mol

·

l-1

的过氧化氢水溶液10ml启动反应,反应120min后取废水样品。采用高效液相色谱法分析反应后废水样品中的残留

啶虫脒含量分别为3.1、1.5mg

·

l-1

,计算得到啶虫脒的去除率分别为96.9%和98.5%。采用总碳测定仪分析反应后废水样品中的总有机碳含量分别为16.4和12.9mg

·

l-1

,折算成啶虫脒的矿化率分别为69.5%和76.0%。

[0040]

分别称取实施例3、4、5中制备的3#、4#、5#颗粒状类芬顿反应催化剂2g,加入1l含100mg抗生素磺胺甲恶唑的废水中,搅拌混合均匀后,快速加入浓度为1mol

·

l-1

的过氧化氢水溶液15ml启动反应,反应180min后取废水样品。采用高效液相色谱法分析反应后废水样品中的残留磺胺甲恶唑含量分别为3.3、4.5和4.6mg

·

l-1

,计算得到磺胺甲恶唑的去除率分别为96.7%、95.5%和95.4%。采用总碳测定仪分析反应后废水样品中的总有机碳含量分别为17.6、19.2和20.1mg

·

l-1

,折算成磺胺甲恶唑的矿化率分别为62.9%、59.5%和57.6%。

[0041]

将质量比为1︰1磁铁矿和黄铁矿的混合物2g,加入1l含100mg抗生素磺胺甲恶唑的废水中,搅拌混合均匀后,快速加入浓度为1mol

·

l-1

的过氧化氢水溶液15ml启动反应,反应180min后取废水样品。采用高效液相色谱法分析反应后废水样品中的残留磺胺甲恶唑含量为32.5mg

·

l-1

,计算得到磺胺甲恶唑的去除率为67.5%。采用总碳测定仪分析反应后废水样品中的总有机碳含量为36.6mg

·

l-1

,折算成磺胺甲恶唑的矿化率为22.8%。与上述3#、4#、5#颗粒状类芬顿反应催化剂的处理有机污染物的效果相比,可以看出本发明制备的颗粒状类芬顿反应催化剂对有机污染物的降解效果明显优于普通铁矿物。

[0042]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1