一种高附着率且易脱附的多孔陶瓷吸附材料制备工艺的制作方法

[0001]

本发明涉及陶瓷材料领域,更具体地说,涉及一种高附着率且易脱附的多孔陶瓷吸附材料制备工艺。

背景技术:

[0002]

多孔陶瓷材料是以刚玉砂、碳化硅、堇青石等优质原料为主料、经过成型和特殊高温烧结工艺制备的一种具有开孔孔径、高开口气孔率的一种多孔性陶瓷材料、具有耐高温,高压、抗酸、碱和有机介质腐蚀,良好的生物惰性、可控的孔结构及高的开口孔隙率、使用寿命长、产品再生性能好等优点,可以适用于各种介质的精密过滤与分离、高压气体排气消音、气体分布及电解隔膜等。

[0003]

多孔陶瓷形成微孔结构的方法很多,如:

[0004]

固态烧结法:固态烧结法中微孔的形成是依靠在烧结过程中粒子间形成二次孔或添加成孔剂形成微孔的方法;

[0005]

烧成发泡法:烧成发泡法是在原料配方中加入一定颗粒尺寸,一定体积百分含量的高温发气物质,并使之在燃烧中产生一定量的气体,从而实现产品的多孔结构;

[0006]

造孔剂法:在陶瓷配料中加入可燃尽物质,如木炭、煤粉、石墨粉等。可燃尽物质在高温煅烧后燃尽,留下孔隙,形成孔道而形成多孔陶瓷。

[0007]

用作过滤材料的多孔陶瓷材料具有较窄的孔径分布范围和较高的气孔率与比表面积,被过滤物与陶瓷材料充分接触,其中的悬浮物、胶体物及微生物等污染物质被阻截在过滤介质表面或内部,多孔陶瓷过滤材料经过一段时间的使用后,用气体或者液体进行反冲洗,即可恢复原有的过滤能力,但是在清洗多孔陶瓷过滤材料时,因材料本身复杂的气孔分布,气体或液体在到达其内部的气孔时,冲洗力度已经被大大降低,导致材料内部的气孔清洗难度远大于材料表面,难以清理干净。

技术实现要素:

[0008]

1.要解决的技术问题

[0009]

针对现有技术中存在的问题,本发明的目的在于提供一种高附着率且易脱附的多孔陶瓷吸附材料制备工艺,它通过采用在陶瓷料浆加入造孔预留软囊的方式,一方面在陶瓷烧结过程中发生部分分解产生气体,得到孔径均匀的多孔陶瓷吸附材料,另一方面,随着气孔的产生,造孔预留软囊局部深入至孔壁内部,在分解完成之后,其剩余骨架以蛛网的形式分散固定在气孔内壁,相比较现有相同孔径和气孔率的多孔陶瓷材料,通过造孔预留软囊分解留下的蛛网式骨架,不仅能够提高气孔对杂质的吸附率,增强材料的过滤吸附效果,并且,在对材料进行反冲洗时,通过蛛网式骨架在气孔内进行活跃运动,与气孔内壁不断发生碰撞摩擦,可使蛛网式骨架和气孔内壁上的杂质快速被反冲洗下来,脱离气孔内部,解决了现有技术中气孔内部难以冲洗的问题。

[0010]

2.技术方案

[0011]

为解决上述问题,本发明采用如下的技术方案。

[0012]

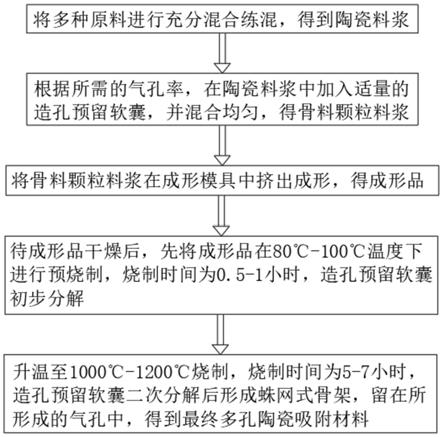

一种高附着率且易脱附的多孔陶瓷吸附材料制备工艺,包括以下步骤:

[0013]

s1、将多种原料进行充分混合练混,得到陶瓷料浆;

[0014]

s2、根据所需的气孔率,在陶瓷料浆中加入适量的造孔预留软囊,并混合均匀,得骨料颗粒料浆;

[0015]

s3、将骨料颗粒料浆在成形模具中挤出成形,得成形品;

[0016]

s4、待成形品干燥后,先将成形品在80℃-100℃温度下进行预烧制,烧制时间为0.5-1小时,造孔预留软囊初步分解;

[0017]

s5、升温至1000℃-1200℃烧制,烧制时间为5-7小时,造孔预留软囊二次分解后形成蛛网式骨架,留在所形成的气孔中,得到最终多孔陶瓷吸附材料。

[0018]

本发明通过采用在陶瓷料浆加入造孔预留软囊的方式,一方面在陶瓷烧结过程中发生部分分解产生气体,得到孔径均匀的多孔陶瓷吸附材料,另一方面,随着气孔的产生,造孔预留软囊局部深入至孔壁内部,在分解完成之后,其剩余骨架以蛛网的形式分散固定在气孔内壁,相比较现有相同孔径和气孔率的多孔陶瓷材料,通过造孔预留软囊分解留下的蛛网式骨架,不仅能够提高气孔对杂质的吸附率,增强材料的过滤吸附效果,并且,在对材料进行反冲洗时,通过蛛网式骨架在气孔内进行活跃运动,与气孔内壁不断发生碰撞摩擦,可使蛛网式骨架和气孔内壁上的杂质快速被反冲洗下来,脱离气孔内部,解决了现有技术中气孔内部难以冲洗的问题。

[0019]

进一步的,所述造孔预留软囊包括水溶性薄膜,所述水溶性薄膜的内部设有多个延伸毛球,所述延伸毛球的外端固定连接有金属丝,所述水溶性薄膜的内部还设有多个造孔分解球,所述造孔分解球位于由多个延伸毛球形成的包围圈内侧,多个所述金属丝相互交错缠绕呈不规则的空心丝簇状并位于造孔分解球和延伸毛球之间,在进行步骤s2时,造孔预留软囊和陶瓷料浆混合后,水溶性薄膜遇到陶瓷料浆中的水分发生溶解,造孔分解球、金属丝和延伸毛球均混合在陶瓷料浆中,延伸毛球在陶瓷浆料中扩散,部分陶瓷料浆渗入延伸毛球的内部,在烧结成型过程中,陶瓷料浆在延伸毛球内部固定成型,通过延伸毛球在陶瓷材料中的固定以及金属丝的连接,将造孔预留软囊分解后留下的蛛网式骨架固定在气孔内部。

[0020]

进一步的,所述造孔分解球包括空心球体,所述空心球体上开设有多个均匀分布的通孔,所述通孔的内部固定连接有低温分解质,所述空心球体的内部填充有多个高温分解质,在未使用时,空心球体和低温分解质对高温分解质起到封闭作用,使高温分解质不易流出,当进行步骤s4时,低温分解质在预烧制的温度下发生分解,生产二氧化碳和氨气,空心球体上的通孔被打开,随后在步骤s5中,高温分解质在高温煅烧下燃尽,气体通过通孔排出,通过低温分解质和高温分解质的分解形成在材料中形成气孔。

[0021]

进一步的,所述空心球体的内部还放置有导动磁环,所述导动磁环包括耐热磁环,所述耐热磁环的外表面固定连接有隔热层,在对多孔陶瓷材料进行反冲洗过程中,可采用外界对多孔陶瓷材料施加振动的方式,或是通过气流或水流带动空心球体和金属丝在气孔内部振动,使得金属丝和气孔内壁之间发生碰撞摩擦,同时,导动磁环在空心球体内部转动,导动磁环的两极朝向不断变换,使得多个导动磁环之间的作用力方向不断转换,即两个导动磁环之间循环产生斥力和引力,在导动磁环的相互作用下,使得多个空心球体之间循

环进行相互靠近和相互远离运动,加速金属丝与气孔内壁之间的膨胀和摩擦,从而促进金属丝和气孔内壁上的杂质的快速脱落,并随着气流或水流排出气孔,实现对多孔陶瓷材料的快速有效清洗。

[0022]

进一步的,所述耐热磁环采用耐高温铝镍钴磁铁,其居里温度可达860℃,所述隔热层的材质为陶瓷纤维,结合耐热磁环本身的耐高温性能以及隔热层对耐热磁环的隔热保护,使导动磁环可以抵抗多孔陶瓷材料烧结时的高温,不易遭受高温破坏,保证耐热磁环正常的磁力作用。

[0023]

进一步的,所述延伸毛球包括空心球珠,所述空心球珠上开设有多个均匀分布的溢浆孔,所述空心球珠内部填充有相互交缠的附料丝,所述附料丝贯穿溢浆孔内部并延伸至空心球珠外侧,当水溶性薄膜溶解后延伸毛球混合在陶瓷料浆中时,陶瓷料浆通过溢浆孔进入空心球珠内部,并附着在附料丝表面,使得在烧结过程中,陶瓷料浆在空心球珠内部固定成型,延伸毛球固定在成型的陶瓷材料中。

[0024]

进一步的,所述金属丝和附料丝均采用耐高温金属材质制成,可选用钨丝或其它的熔点在1200℃以上的金属材料。

[0025]

进一步的,所述低温分解质采用固体碳酸铵制成,固体碳酸铵在60℃即可发生分解,所述高温分解质由碳粉和石墨粉按1:1的比例混合而成。

[0026]

3.有益效果

[0027]

相比于现有技术,本发明的优点在于:

[0028]

(1)本方案通过采用在陶瓷料浆加入造孔预留软囊的方式,一方面在陶瓷烧结过程中发生部分分解产生气体,得到孔径均匀的多孔陶瓷吸附材料,另一方面,随着气孔的产生,造孔预留软囊局部深入至孔壁内部,在分解完成之后,其剩余骨架以蛛网的形式分散固定在气孔内壁,相比较现有相同孔径和气孔率的多孔陶瓷材料,通过造孔预留软囊分解留下的蛛网式骨架,不仅能够提高气孔对杂质的吸附率,增强材料的过滤吸附效果,并且,在对材料进行反冲洗时,通过蛛网式骨架在气孔内进行活跃运动,与气孔内壁不断发生碰撞摩擦,可使蛛网式骨架和气孔内壁上的杂质快速被反冲洗下来,脱离气孔内部,解决了现有技术中气孔内部难以冲洗的问题。

[0029]

(2)造孔预留软囊包括水溶性薄膜,水溶性薄膜的内部设有多个延伸毛球,延伸毛球的外端固定连接有金属丝,水溶性薄膜的内部还设有多个造孔分解球,造孔分解球位于由多个延伸毛球形成的包围圈内侧,多个金属丝相互交错缠绕呈不规则的空心丝簇状并位于造孔分解球和延伸毛球之间,在进行步骤s2时,造孔预留软囊和陶瓷料浆混合后,水溶性薄膜遇到陶瓷料浆中的水分发生溶解,造孔分解球、金属丝和延伸毛球均混合在陶瓷料浆中,延伸毛球在陶瓷浆料中扩散,部分陶瓷料浆渗入延伸毛球的内部,在烧结成型过程中,陶瓷料浆在延伸毛球内部固定成型,通过延伸毛球在陶瓷材料中的固定以及金属丝的连接,将造孔预留软囊分解后留下的蛛网式骨架固定在气孔内部。

[0030]

(3)造孔分解球包括空心球体,空心球体上开设有多个均匀分布的通孔,通孔的内部固定连接有低温分解质,空心球体的内部填充有多个高温分解质,在未使用时,空心球体和低温分解质对高温分解质起到封闭作用,使高温分解质不易流出,当进行步骤s4时,低温分解质在预烧制的温度下发生分解,生产二氧化碳和氨气,空心球体上的通孔被打开,随后在步骤s5中,高温分解质在高温煅烧下燃尽,气体通过通孔排出,通过低温分解质和高温分

解质的分解形成在材料中形成气孔。

[0031]

(4)在对多孔陶瓷材料进行反冲洗过程中,可采用外界对多孔陶瓷材料施加振动的方式,或是通过气流或水流带动空心球体和金属丝在气孔内部振动,使得金属丝和气孔内壁之间发生碰撞摩擦,同时,导动磁环在空心球体内部转动,导动磁环的两极朝向不断变换,使得多个导动磁环之间的作用力方向不断转换,即两个导动磁环之间循环产生斥力和引力,在导动磁环的相互作用下,使得多个空心球体之间循环进行相互靠近和相互远离运动,加速金属丝与气孔内壁之间的膨胀和摩擦,从而促进金属丝和气孔内壁上的杂质的快速脱落,并随着气流或水流排出气孔,实现对多孔陶瓷材料的快速有效清洗。

[0032]

(5)耐热磁环采用耐高温铝镍钴磁铁,其居里温度可达860℃,隔热层的材质为陶瓷纤维,结合耐热磁环本身的耐高温性能以及隔热层对耐热磁环的隔热保护,使导动磁环可以抵抗多孔陶瓷材料烧结时的高温,不易遭受高温破坏,保证耐热磁环正常的磁力作用。

[0033]

(6)延伸毛球包括空心球珠,空心球珠上开设有多个均匀分布的溢浆孔,空心球珠内部填充有相互交缠的附料丝,附料丝贯穿溢浆孔内部并延伸至空心球珠外侧,当水溶性薄膜溶解后延伸毛球混合在陶瓷料浆中时,陶瓷料浆通过溢浆孔进入空心球珠内部,并附着在附料丝表面,使得在烧结过程中,陶瓷料浆在空心球珠内部固定成型,延伸毛球固定在成型的陶瓷材料中

[0034]

(7)金属丝和附料丝均采用耐高温金属材质制成,可选用钨丝或其它的熔点在1200℃以上的金属材料。

[0035]

(8)低温分解质采用固体碳酸铵制成,固体碳酸铵在60℃即可发生分解,高温分解质由碳粉和石墨粉按1:1的比例混合而成。

附图说明

[0036]

图1为本发明的流程图;

[0037]

图2为本发明的造孔预留软囊的正面结构示意图;

[0038]

图3为本发明的造孔分解球的正面结构示意图;

[0039]

图4为本发明的造孔预留软囊在陶瓷料浆中的反应过程图;

[0040]

图5为本发明的多空陶瓷材料成孔后的局部结构示意图;

[0041]

图6为本发明的延伸毛球的侧面结构示意图;

[0042]

图7为本发明的延伸毛球的正面结构示意图。

[0043]

图中标号说明:

[0044]

1水溶性薄膜、2造孔分解球、21空心球体、22低温分解质、23高温分解质、24导动磁环、2401耐热磁环、2402隔热层、3金属丝、4延伸毛球、41空心球珠、42溢浆孔、43附料丝。

具体实施方式

[0045]

下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

[0046]

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示

的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0047]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0048]

实施例:

[0049]

请参阅图1,一种高附着率且易脱附的多孔陶瓷吸附材料制备工艺,包括以下步骤:

[0050]

s1、将多种原料进行充分混合练混,得到陶瓷料浆;

[0051]

s2、根据所需的气孔率,在陶瓷料浆中加入适量的造孔预留软囊,并混合均匀,得骨料颗粒料浆;

[0052]

s3、将骨料颗粒料浆在成形模具中挤出成形,得成形品;

[0053]

s4、待成形品干燥后,先将成形品在90℃温度下进行预烧制,烧制时间为0.5小时,造孔预留软囊初步分解;

[0054]

s5、升温至1200℃烧制,烧制时间为6小时,造孔预留软囊二次分解后形成蛛网式骨架,留在所形成的气孔中,得到最终多孔陶瓷吸附材料。

[0055]

请参阅图2,造孔预留软囊包括水溶性薄膜1,水溶性薄膜1的内部设有多个延伸毛球4,延伸毛球4的外端固定连接有金属丝3,水溶性薄膜1的内部还设有多个造孔分解球2,造孔分解球2位于由多个延伸毛球4形成的包围圈内侧,多个金属丝3相互交错缠绕呈不规则的空心丝簇状并位于造孔分解球2和延伸毛球4之间,请参阅图4和图5,在进行步骤s2时,造孔预留软囊和陶瓷料浆混合后,水溶性薄膜1遇到陶瓷料浆中的水分发生溶解,造孔分解球2、金属丝3和延伸毛球4均混合在陶瓷料浆中,延伸毛球4在陶瓷浆料中扩散,部分陶瓷料浆渗入延伸毛球4的内部,在烧结成型过程中,陶瓷料浆在延伸毛球4内部固定成型,通过延伸毛球4在陶瓷材料中的固定以及金属丝3的连接,将造孔预留软囊分解后留下的蛛网式骨架固定在气孔内部。

[0056]

请参阅图3,造孔分解球2包括空心球体21,空心球体21上开设有多个均匀分布的通孔,通孔的内部固定连接有低温分解质22,空心球体21的内部填充有多个高温分解质23,低温分解质22采用固体碳酸铵制成,固体碳酸铵在60℃即可发生分解,高温分解质23由碳粉和石墨粉按1:1的比例混合而成,在未使用时,空心球体21和低温分解质22对高温分解质23起到封闭作用,使高温分解质23不易流出,当进行步骤s4时,低温分解质22在预烧制的温度下发生分解,生产二氧化碳和氨气,空心球体21上的通孔被打开,随后在步骤s5中,高温分解质23在高温煅烧下燃尽,气体通过通孔排出,通过低温分解质22和高温分解质23的分解形成在材料中形成气孔。

[0057]

请参阅图6,空心球体21的内部还放置有导动磁环24,导动磁环24包括耐热磁环2401,耐热磁环2401的外表面固定连接有隔热层2402,耐热磁环2401采用耐高温铝镍钴磁

铁,其居里温度可达860℃,隔热层2402的材质为陶瓷纤维,结合耐热磁环2401本身的耐高温性能以及隔热层2402对耐热磁环2401的隔热保护,使导动磁环24可以抵抗多孔陶瓷材料烧结时的高温,不易遭受高温破坏,保证耐热磁环2401正常的磁力作用,在对多孔陶瓷材料进行反冲洗过程中,可采用外界对多孔陶瓷材料施加振动的方式,或是通过气流或水流带动空心球体21和金属丝3在气孔内部振动,使得金属丝3和气孔内壁之间发生碰撞摩擦,同时,导动磁环24在空心球体21内部转动,导动磁环24的两极朝向不断变换,使得多个导动磁环24之间的作用力方向不断转换,即两个导动磁环24之间循环产生斥力和引力,在导动磁环24的相互作用下,使得多个空心球体21之间循环进行相互靠近和相互远离运动,加速金属丝3与气孔内壁之间的膨胀和摩擦,从而促进金属丝3和气孔内壁上的杂质的快速脱落,并随着气流或水流排出气孔,实现对多孔陶瓷材料的快速有效清洗。

[0058]

请参阅图7,延伸毛球4包括空心球珠41,空心球珠41上开设有多个均匀分布的溢浆孔42,空心球珠41内部填充有相互交缠的附料丝43,附料丝43贯穿溢浆孔42内部并延伸至空心球珠41外侧,当水溶性薄膜1溶解后延伸毛球4混合在陶瓷料浆中时,陶瓷料浆通过溢浆孔42进入空心球珠41内部,并附着在附料丝43表面,使得在烧结过程中,陶瓷料浆在空心球珠41内部固定成型,延伸毛球4固定在成型的陶瓷材料中,金属丝3和附料丝43均采用耐高温金属材质制成,可选用钨丝或其它的熔点在1200℃以上的金属材料。

[0059]

本发明通过采用在陶瓷料浆加入造孔预留软囊的方式,一方面在陶瓷烧结过程中发生部分分解产生气体,得到孔径均匀的多孔陶瓷吸附材料,另一方面,随着气孔的产生,造孔预留软囊局部深入至孔壁内部,在分解完成之后,其剩余骨架以蛛网的形式分散固定在气孔内壁,相比较现有相同孔径和气孔率的多孔陶瓷材料,通过造孔预留软囊分解留下的蛛网式骨架,不仅能够提高气孔对杂质的吸附率,增强材料的过滤吸附效果,并且,在对材料进行反冲洗时,通过蛛网式骨架在气孔内进行活跃运动,与气孔内壁不断发生碰撞摩擦,可使蛛网式骨架和气孔内壁上的杂质快速被反冲洗下来,脱离气孔内部,解决了现有技术中气孔内部难以冲洗的问题。

[0060]

以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1