一种氮化铁@氮掺杂石墨烯复合材料及其制备方法和应用与流程

[0001]

本发明属于复合材料制备技术领域,具体涉及一种氮化铁@氮掺杂石墨烯复合材料及其制备方法和应用。

背景技术:

[0002]

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

[0003]

氮化铁和氮掺杂石墨烯组成的复合结构,可以同时具有高比表面积和易于磁场操作的特点。另外,氮化铁和氮掺杂石墨烯还可以产生耦合效应,从而使氮掺杂石墨烯对电化学反应具有高电催化活性。因此,氮化铁@氮掺杂石墨烯复合结构在染料吸附和电催化剂领域具有广泛的应用。

[0004]

目前,很多方法已经被用来合成氮化铁@氮掺杂石墨烯复合结构。比如在“hybrid of iron nitride and nitrogen-doped graphene aerogel as synergistic catalyst for oxygen reduction reaction.”adv.funct.mater.24,2930-2937(2014);(氮化铁和氮掺杂石墨烯气凝胶构成的异质结构作为氧还原反应的协同催化剂。先进功能材料,卷24,页码2930-2937(2014年))一文中所述,对氧化石墨烯和酞菁铁混合物进行水热反应,然后进一步对所得产物进行冷冻干燥和氨气退火,可以得到氮化铁@氮掺杂石墨烯复合结构。另外,“noble-metal-free iron nitride/nitrogen-doped graphene composite for the oxygen reduction reaction.”acs omega 4,130-139(2019);(无贵金属的氮化铁/氮掺杂石墨烯复合结构用于氧还原反应。美国化学会欧米伽,卷4,页码130-139(2019年))一文中提到了对氧化石墨烯和乙酰丙酮铁混合物进行冷冻干燥和氨气退火方法也可以得到氮化铁@氮掺杂石墨烯复合结构。但是,发明人发现,上述这些方法都具有明显的缺点,即氧化石墨烯的制备过程需要使用危险和高腐蚀性的化学试剂,同时有机铁盐的高成本也限制了所得氮化铁@氮掺杂石墨烯复合结构的大规模应用。

技术实现要素:

[0005]

为了克服上述技术问题,本发明提供了一种低成本和易于操作的方法来制备大量的氮化铁@氮掺杂石墨烯复合材料。仅需通过对石墨粉末和硝酸铁的混合物进行球磨,就可成功制备表面修饰氧化铁的石墨烯(氧化铁@石墨烯复合结构)。然后,再进一步对氧化铁@石墨烯复合结构进行氨气退火,从而成功制备具有氮化铁@氮掺杂石墨烯复合结构的材料。经实验验证,这种复合材料具有良好的染料吸附性能以及对氧析出反应的高电催化活性。

[0006]

为实现上述技术目的,本发明采用的技术方案如下:

[0007]

本发明的第一个方面,提供一种氮化铁@氮掺杂石墨烯复合材料的制备方法,所述制备方法包括:以石墨粉末、硝酸铁为原料进行球磨处理得到表面修饰氧化铁的石墨烯,即氧化铁@石墨烯复合材料;然后对氧化铁@石墨烯复合材料进行氨气退火处理即得。

[0008]

本发明的第二个方面,提供上述制备方法制得的氮化铁@氮掺杂石墨烯复合材料。采用上述方法制得的氮化铁@氮掺杂石墨烯复合材料,经实验验证,其非常易于利用磁场进行操作,并且可以吸附活性紫k-3r以及对氧析出反应具有高电催化活性。因此,这种复合材料可以应用于染料吸附剂以及电催化剂等领域。

[0009]

本发明的第三个方面,提供上述氮化铁@氮掺杂石墨烯复合材料在如下任意一种或多种中的应用:

[0010]

1)吸附染料或制备染料吸附剂;

[0011]

2)催化析氧反应或制备氧析出反应电催化剂。

[0012]

其中,所述染料包括但不限于亚甲基蓝、刚果红和活性紫k-3r等。

[0013]

本发明的第四个方面,提供一种染料吸附剂,所述染料吸附剂包含上述氮化铁@氮掺杂石墨烯复合材料。

[0014]

本发明的第五个方面,提供一种析氧反应电催化剂,所述析氧反应电催化剂包含上述氮化铁@氮掺杂石墨烯复合材料。

[0015]

本发明的第六个方面,提供一种含染料废水的处理方法,所述处理方法包括向废水中施加上述氮化铁@氮掺杂石墨烯复合材料或染料吸附剂。

[0016]

更具体的,所述处理方法还包括:待处理完毕后,基于磁性作用将吸附染料后的氮化铁@氮掺杂石墨烯复合材料或染料吸附剂从水中分离。

[0017]

本发明的第七个方面,提供一种电催化水分解生成氧气的方法,所述方法包括向水中施加上述氮化铁@氮掺杂石墨烯复合材料或析氧反应电催化剂。

[0018]

上述一个或多个技术方案的有益技术效果在于:

[0019]

上述技术方案基于石墨粉末和硝酸铁等材料,仅通过球磨和氨气退火等简单方法,即可得到大量氮化铁@氮掺杂石墨烯复合材料。该制备方法在制备过程中不仅能够有效避免使用危险和高腐蚀性的化学试剂,同时制备原料较为廉价易得,有利于氮化铁@氮掺杂石墨烯复合材料的大规模应用。同时制备得到的复合材料易于利用磁场进行操作,并且可以吸附活性紫k-3r以及对氧析出反应具有高电催化活性。因此,这种复合材料可以应用于染料吸附剂以及电催化剂等领域,具有良好的实际应用价值。

附图说明

[0020]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0021]

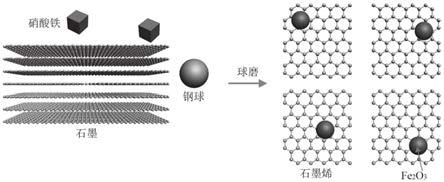

图1为本发明实施例1中制备的氧化铁@石墨烯复合结构的示意图。

[0022]

图2为本发明实施例1中石墨粉末、氧化铁@石墨烯复合结构的扫描电镜照片、透射电镜照片及其x射线衍射图;其中,a为石墨粉末的扫描电镜照片;b为氧化铁@石墨烯复合结构的扫描电镜照片;c为b中白色方框区域的高倍扫描电镜照片;d为氧化铁@石墨烯复合结构的透射电镜照片,插图为白色方框区域的高倍透射电镜照片;e为氧化铁@石墨烯复合结构的x射线衍射图。

[0023]

图3为本发明实施例1中对氧化铁@石墨烯复合结构进行氨气退火制备氮化铁@氮掺杂石墨烯复合结构的示意图。

[0024]

图4为本发明实施例1中氮化铁@氮掺杂石墨烯复合结构的扫描电镜照片、透射电

镜照片、x射线光电子谱图和x射线衍射图;其中,a为氮化铁@氮掺杂石墨烯复合结构的扫描电镜照片;b为氮化铁@氮掺杂石墨烯复合结构的透射电镜照片;c为b中白色方框区域的高倍透射电镜照片;d为氮化铁@氮掺杂石墨烯复合结构的高倍x射线光电子谱图;e为氮化铁@氮掺杂石墨烯复合结构的x射线衍射图。

[0025]

图5为本发明实施例1中氮化铁@氮掺杂石墨烯复合结构的磁滞回线和磁铁对其吸引的光学照片。

[0026]

图6为本发明实施例1中氮化铁@氮掺杂石墨烯复合结构分散于活性紫k-3r水溶液以后,复合结构对活性紫k-3r的吸附动力学曲线和吸附等温曲线;其中,a为动力学曲线图;b为等温吸附曲线图。

[0027]

图7为本发明实施例1中氮化铁@氮掺杂石墨烯复合结构在0.1m氢氧化钾水溶液中的线性扫描伏安曲线和塔菲尔曲线;其中,a为氮化铁@氮掺杂石墨烯复合结构在0.1m氢氧化钾水溶液中的线性扫描伏安曲线;b为氮化铁@氮掺杂石墨烯复合结构的塔菲尔曲线。

具体实施方式

[0028]

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0029]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”或“包括”时,其指明存在特征、步骤、操作、器件、组件或它们的组合。应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

[0030]

如前所述,现有技术中虽然制备氮化铁@氮掺杂石墨烯复合材料。但是普遍存在制备过程需要使用危险和高腐蚀性的化学试剂、且原料较为昂贵等问题。

[0031]

本发明的一个具体实施方式中,提供一种氮化铁@氮掺杂石墨烯复合材料的制备方法,所述制备方法包括:以石墨粉末、硝酸铁为原料进行球磨处理得到表面修饰氧化铁的石墨烯,即氧化铁@石墨烯复合材料;然后对氧化铁@石墨烯复合材料进行氨气退火处理即得。

[0032]

本发明的又一具体实施方式中,所述石墨粉末与硝酸铁的质量比为1:1~10,如1:1、1:2、1:4、1:5、1:8和1:10;优选为1:4。

[0033]

本发明的又一具体实施方式中,所述球磨处理具体为:400~600rpm转速下处理10~15小时,优选为500rpm处理12小时。通过控制球磨转速和时间,从而将石墨粉末变为尺寸更小的石墨烯,同时在石墨烯表面负载氧化铁纳米颗粒。

[0034]

本发明的又一具体实施方式中,所述氧化铁@石墨烯复合材料制备方法还包括:将球磨后得到的样品置于酸中浸泡除杂,然后进行冷冻干燥即得。

[0035]

本发明的又一具体实施方式中,所述酸为稀盐酸,所述冷冻干燥具体方法为:在真空度为0.02-0.08mmhg环境中干燥10-20小时,优选为在真空度0.05mmhg环境中干燥12小时。

[0036]

本发明的又一具体实施方式中,所述氨气退火处理具体方法为:在惰性氛围条件下,对上述氧化铁@石墨烯复合材料在900~1200℃焙烧处理10~60分钟,优选1000℃处理30分钟,自然冷却即得。在焙烧过程中,通入氨气。

[0037]

本发明的又一具体实施方式中,在焙烧过程中,同时通入氨气和氩气,控制氨气和氩气体积比1~10:1,如1:1、2:1、5:1和10:1,优选为5:1。通过采用氨气退火程序,则石墨烯转变为氮掺杂石墨烯,氧化铁转变为氮化铁。

[0038]

本发明的又一具体实施方式中,提供上述制备方法制得的氮化铁@氮掺杂石墨烯复合材料。采用上述方法制得的氮化铁@氮掺杂石墨烯复合材料,经实验验证,其非常易于利用磁场进行操作,并且可以吸附活性紫k-3r以及对氧析出反应具有高电催化活性。因此,这种复合材料可以应用于染料吸附剂以及电催化剂等领域。

[0039]

本发明的又一具体实施方式中,提供上述氮化铁@氮掺杂石墨烯复合材料在如下任意一种或多种中的应用:

[0040]

1)吸附染料或制备染料吸附剂;

[0041]

2)催化析氧反应或制备析氧反应电催化剂。

[0042]

其中,所述染料包括但不限于亚甲基蓝、刚果红和活性紫k-3r等。

[0043]

本发明的又一具体实施方式中,提供一种染料吸附剂,所述染料吸附剂包含上述氮化铁@氮掺杂石墨烯复合材料。

[0044]

本发明的又一具体实施方式中,提供一种析氧反应电催化剂,所述析氧反应电催化剂包含上述氮化铁@氮掺杂石墨烯复合材料。

[0045]

本发明的又一具体实施方式中,提供一种含染料废水的处理方法,所述处理方法包括向废水中施加上述氮化铁@氮掺杂石墨烯复合材料或染料吸附剂。

[0046]

本发明的又一具体实施方式中,所述处理方法还包括:待处理完毕后,基于磁性作用将吸附染料后的氮化铁@氮掺杂石墨烯复合材料或染料吸附剂从水中分离。

[0047]

本发明的又一具体实施方式中,提供一种电催化水分解生成氧气的方法,所述方法包括向水中施加上述氮化铁@氮掺杂石墨烯复合材料或析氧反应电催化剂。

[0048]

以下通过具体的实施例对本发明的技术方案进行说明。以下各实施例中所用的原料都可通过商购获得。

[0049]

实施例1

[0050]

(一)制备氧化铁@石墨烯复合结构

[0051]

首先,将5克石墨粉末、20克硝酸铁和500克不锈钢球置于球磨罐中。然后,将球磨罐密封、置于行星式球磨机中,并使球磨机在500rpm转速下运行12小时。接下来,将样品在稀盐酸中浸泡去除杂质,并在冷冻干燥机(真空度:0.05mmhg)中干燥12小时。这样,所得产物即为氧化铁@石墨烯复合结构。

[0052]

(二)制备氮化铁@氮掺杂石墨烯复合结构

[0053]

将氧化铁@石墨烯复合结构置于水平管式炉的石英管中,先往管内通入氩气。然后,在炉温升到1000℃时,往石英管内通入氨气(0.05升/分钟)和氩气(0.01升/分钟)的混合气体约30分钟。反应结束后,氧化铁@石墨烯复合结构就转化为氮化铁@氮掺杂石墨烯复合结构。

[0054]

图1是制备氧化铁@石墨烯复合结构的示意图。可以看到,球磨过程可以将石墨粉

末变为尺寸更小的石墨烯,并且石墨烯表面会负载氧化铁纳米颗粒,从而得到氧化铁@石墨烯复合结构。

[0055]

图2(a)为石墨粉末的扫描电镜照片。(b)为氧化铁@石墨烯复合结构的扫描电镜照片。可以看到,氧化铁@石墨烯复合结构的尺寸明显小于石墨粉末。(c)为(b)中白色方框区域的高倍扫描电镜照片。可以清楚地看到,石墨烯表面有大量的纳米颗粒。(d)为氧化铁@石墨烯复合结构的透射电镜照片。插图为白色方框区域的高倍透射电镜照片,证明石墨烯表面的纳米颗粒主要成分为氧化铁。(e)为氧化铁@石墨烯复合结构的x射线衍射图,证明复合结构的成分主要为石墨烯和氧化铁,另外还有少量的碳化铁。

[0056]

图3为对氧化铁@石墨烯复合结构进行氨气退火制备氮化铁@氮掺杂石墨烯复合结构的示意图。可以看到,经过氨气退火,起初的石墨烯转变为氮掺杂石墨烯,氧化铁转变为氮化铁。

[0057]

图4(a)为氮化铁@氮掺杂石墨烯复合结构的扫描电镜照片。(b)为氮化铁@氮掺杂石墨烯复合结构的透射电镜照片。可以看到,氮掺杂石墨烯表面有大量的纳米颗粒。(c)为(b)中白色方框区域的高倍透射电镜照片。可以看到,纳米颗粒的主要成分是氮化铁,并且其被碳层包覆。(d)为氮化铁@氮掺杂石墨烯复合结构的高倍x射线光电子谱图。可以看到,石墨烯中的氮分为吡啶氮、吡咯氮和石墨氮三种,证明氮已经成功掺杂进入石墨烯。(e)为氮化铁@氮掺杂石墨烯复合结构的x射线衍射图,证明氮掺杂石墨烯表面的纳米颗粒的主要成分是氮化铁,并且其还含有少量铁和碳化铁。

[0058]

图5是氮化铁@氮掺杂石墨烯复合结构的磁滞回线。可以看到,复合结构具有超顺磁性,并且其饱和磁化强度约为7.3高斯。插图为将氮化铁@氮掺杂石墨烯复合结构分散于水中以后,利用磁铁对其吸引的光学照片。可以看到,磁铁可以容易地将氮化铁@氮掺杂石墨烯复合结构吸引到一边。这说明,利用磁场可以方便地将氮化铁@氮掺杂石墨烯复合结构从水中分离。

[0059]

图6(a)是将氮化铁@氮掺杂石墨烯复合结构分散于活性紫k-3r水溶液以后,复合结构吸附活性紫k-3r的动力学曲线。可以看到,随着时间的延长,活性紫k-3r在复合结构上的吸附量逐渐增加。(b)为复合结构对活性紫k-3r的等温吸附曲线。据估计,氮化铁@氮掺杂石墨烯复合结构对活性紫k-3r的最大吸附容量为180mg/g。因此,图5和图6表明,氮化铁@氮掺杂石墨烯复合结构非常适合作为染料吸附剂。这是因为,其既可以实现对染料的高容量吸附,又可以方便地被从水中分离。

[0060]

图7(a)是氮化铁@氮掺杂石墨烯复合结构在0.1m氢氧化钾水溶液中的线性扫描伏安曲线。可以看到,其比商用的氧化铱催化剂具有更高的电流密度和更低的启动电势。(b)为氮化铁@氮掺杂石墨烯复合结构的塔菲尔曲线。可以看到,复合结构的塔菲尔斜率为64mv/dec,并且其比商用氧化铱具有更低的塔菲尔斜率,说明复合结构比商用氧化铱更利于催化氧析出反应。所以,图5-图7表明,氮化铁@氮掺杂石墨烯复合结构既可用于染料的高容量吸附剂,又可用于高活性的氧析出反应电催化剂。

[0061]

实施例2

[0062]

(一)制备氧化铁@石墨烯复合结构

[0063]

首先,将5克石墨粉末、10克硝酸铁和500克不锈钢球置于球磨罐中。然后,将球磨罐密封、置于行星式球磨机中,并使球磨机在500rpm转速下运行12小时。接下来,将样品在

稀盐酸中浸泡去除杂质,并在冷冻干燥机(真空度:0.03mmhg)中干燥12小时。这样,所得产物即为氧化铁@石墨烯复合结构。

[0064]

(二)制备氮化铁@氮掺杂石墨烯复合结构

[0065]

将氧化铁@石墨烯复合结构置于水平管式炉的石英管中,先往管内通入氩气。然后,在炉温升到1100℃时,往石英管内通入氨气(0.05升/分钟)和氩气(0.05升/分钟)的混合气体约40分钟。反应结束后,氧化铁@石墨烯复合结构就转化为氮化铁@氮掺杂石墨烯复合结构。

[0066]

实施例3

[0067]

(一)制备氧化铁@石墨烯复合结构

[0068]

首先,将10克石墨粉末、10克硝酸铁和500克不锈钢球置于球磨罐中。然后,将球磨罐密封、置于行星式球磨机中,并使球磨机在500rpm转速下运行10小时。接下来,将样品在稀盐酸中浸泡去除杂质,并在冷冻干燥机(真空度:0.05mmhg)中干燥12小时。这样,所得产物即为氧化铁@石墨烯复合结构。

[0069]

(二)制备氮化铁@氮掺杂石墨烯复合结构

[0070]

将氧化铁@石墨烯复合结构置于水平管式炉的石英管中,先往管内通入氩气。然后,在炉温升到950℃时,往石英管内通入氨气(0.05升/分钟)和氩气(0.02升/分钟)的混合气体约30分钟。反应结束后,氧化铁@石墨烯复合结构就转化为氮化铁@氮掺杂石墨烯复合结构。

[0071]

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1