一种铜钴铈复合氧化物催化燃烧催化剂及其制备方法和应用与流程

[0001]

本发明涉及大气污染控制技术领域,尤其涉及一种铜钴铈复合氧化物催化燃烧催化剂及其制备方法和应用。

背景技术:

[0002]

近年来,来自石化、储运、喷涂、印刷等行业以挥发性有机化合物(volatile organic compounds,vocs)为主的有机废气已经成为一些区域大气中主要的污染物。vocs和氮氧化物在太阳照射下发生反应形成二次有机颗粒物和有机气溶胶这两类污染物。vocs是形成pm2.5和臭氧的重要前驱体,从而加速形成城市雾霾和光化学烟雾。此外一些vocs对于人体具有刺激性、致癌性。因此,vocs的处理问题日益成为社会关注的焦点。

[0003]

目前处理vocs的方法有吸附法、冷凝法、生物降解法、直接燃烧法和催化燃烧法等方法。其中催化燃烧法能在一定温度下将vocs与氧气转变成二氧化碳与水,具有高效、清洁、无明火和设备运行费用低等特点。

[0004]

传统的催化剂是由钯、铂等作为活性组分的贵金属,存在资源短缺、价格高昂及抗卤中毒性较差等问题。近年来,作为贵金属替代催化剂,复合金属氧化物催化剂因其低廉的成本、良好的抗卤性等特点而受到了广泛关注。其中,铜、锰、钴、铈、锆和钒等过渡金属受到了较多的关注,例如中国专利cn107519859a公开了一种共沉淀法制备的用于低温同时净化燃煤烟气中no和vocs的ce-zr-mno2催化剂,中国专利cn107754809a公开了一种通过溶胶凝胶法制备的cu-mn-zr复合催化剂,但是现有的复合金属氧化物催化剂存在活性低的问题。

技术实现要素:

[0005]

有鉴于此,本发明的目的在于提供一种铜钴铈复合氧化物催化燃烧催化剂及其制备方法和应用。本发明提供的方法制得的催化剂活性高。

[0006]

为了实现上述发明目的,本发明提供以下技术方案:

[0007]

本发明提供了一种铜钴铈复合氧化物催化燃烧催化剂的制备方法,包括以下步骤:

[0008]

提供三种前驱体,所述三种前驱体包括铈前驱体、钴前驱体和铜前驱体;

[0009]

将所述三种前驱体中的任意一种进行第一研磨,得到第一研磨料;

[0010]

将剩余两种前驱体中的任一种与所述第一研磨料混合后进行第二研磨,得到第二研磨料;

[0011]

将剩余前驱体与所述第二研磨料混合后进行第三研磨,得到第三研磨料;

[0012]

将所述第三研磨料进行焙烧,得到所述铜钴铈复合氧化物催化燃烧催化剂。

[0013]

优选地,所述铈前驱体包括硫酸铈、醋酸铈、氯化铈、乙酸铈、草酸铈、硝酸铈、硝酸铈铵、三氧化二铈和氧化铈中的一种或多种;所述钴前驱体包括乙酸钴、草酸钴、硝酸钴、醋酸钴、碳酸钴、氧化钴、氧化高钴和四氧化三钴中的一种或多种;所述铜前驱体包括碳酸铜、碱式碳酸铜、醋酸铜、硝酸铜、氯化铜、草酸铜、乙酸铜、氧化亚铜和氧化铜中的一种或多种。

[0014]

优选地,所述铈前驱体、钴前驱体和铜前驱体以浆料的形式加入,所述浆料中的溶剂独立地包括水、甲醇、乙醇、乙腈、己烷、环己烷、丙酮、苯、甲苯和氯苯中的一种或多种。

[0015]

优选地,所述第一研磨、第二研磨和第三研磨的公转转速独立地为50~400r/min,自转转速独立地为100~800r/min,时间独立地为0.05~24h。

[0016]

优选地,所述第一研磨、第二研磨和第三研磨的公转转速独立地为100~300r/min,自转转速独立地为200~600r/min。

[0017]

优选地,所述第三研磨料的粒径不大于5μm。

[0018]

优选地,所述焙烧的温度为300~600℃,时间为10~600min。

[0019]

优选地,所述焙烧的温度为400~550℃,时间为30~180min。

[0020]

本发明还提供了上述技术方案所述制备方法制得的铜钴铈复合氧化物催化燃烧催化剂。

[0021]

本发明还提供了上述技术方案所述的铜钴铈复合氧化物催化燃烧催化剂在挥发性有机化合物催化燃烧反应中的应用。

[0022]

本发明提供了一种铜钴铈复合氧化物催化燃烧催化剂的制备方法,包括以下步骤:提供三种前驱体,所述三种前驱体包括铈前驱体、钴前驱体和铜前驱体;将所述三种前驱体中的任意一种进行第一研磨,得到第一研磨料;将剩余两种前驱体中的任一种与所述第一研磨料混合后进行第二研磨,得到第二研磨料;将剩余前驱体与所述第二研磨料混合后进行第三研磨,得到第三研磨料;将所述第三研磨料进行焙烧,得到所述铜钴铈复合氧化物催化燃烧催化剂。本发明提供了一种采用分步混合法制备铜钴铈复合氧化物催化剂的方法,制得的复合氧化物催化剂的粒径尺寸小,较小的co3o4粒径有利于接近活性氧物种,更利于催化氧化反应,同时较低的α峰位和较高的表面氧含量意味着该催化剂具有更好的氧化还原能力,而良好的氧化还原能力也能促进催化性能,且该制备方法非常简洁,成本低廉,制得的催化剂具有较高的vocs脱除活性,特别是在低温和高空速的反应条件下,可适用于石化、储运、喷涂、印刷等行业的含有机挥发性化合物气体(vocs)的催化燃烧净化处理。实施例的数据表明,本发明制得的复合氧化物催化剂在250000ml/h/g的高空速条件下,甲苯的t90为282℃。

附图说明

[0023]

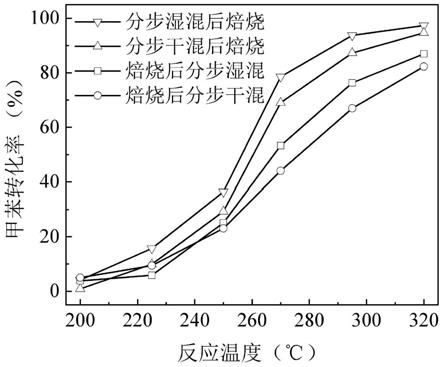

图1为不同方法制备的铜钴铈复合氧化物催化剂对甲苯催化燃烧反应活性的影响曲线;

[0024]

图2实施例1制得的铜钴铈复合氧化物催化剂(其中氧化铈和四氧化三钴的质量含量分别为50%和37%,余量为氧化铜)在甲苯催化燃烧反应中的耐久性测试图。

具体实施方式

[0025]

本发明提供了一种铜钴铈复合氧化物催化燃烧催化剂的制备方法,包括以下步骤:

[0026]

提供三种前驱体,所述三种前驱体包括铈前驱体、钴前驱体和铜前驱体;

[0027]

将所述三种前驱体中的任意一种进行第一研磨,得到第一研磨料;

[0028]

将剩余两种前驱体中的任一种与所述第一研磨料混合后进行第二研磨,得到第二

研磨料;

[0029]

将剩余前驱体与所述第二研磨料混合后进行第三研磨,得到第三研磨料;

[0030]

将所述第三研磨料进行焙烧,得到所述铜钴铈复合氧化物催化燃烧催化剂。

[0031]

本发明提供三种前驱体,所述三种前驱体包括铈前驱体、钴前驱体和铜前驱体。在本发明中,所述前驱体优选为碳酸盐、乙酸盐、碳酸氢盐、硝酸盐或金属氧化物。

[0032]

在本发明中,所述铈前驱体优选包括硫酸铈、醋酸铈、氯化铈、乙酸铈、草酸铈、硝酸铈、硝酸铈铵、三氧化二铈和氧化铈中的一种或多种;所述钴前驱体优选包括乙酸钴、草酸钴、硝酸钴、醋酸钴、碳酸钴、氧化钴、氧化高钴和四氧化三钴中的一种或多种;所述铜前驱体优选包括碳酸铜、碱式碳酸铜、醋酸铜、硝酸铜、氯化铜、草酸铜、乙酸铜、氧化亚铜和氧化铜中的一种或多种。

[0033]

在本发明中,所述铈前驱体、钴前驱体和铜前驱体优选以浆料的形式加入,所述浆料中的溶剂优选独立地包括水、甲醇、乙醇、乙腈、己烷、环己烷、丙酮、苯、甲苯和氯苯中的一种或多种。在本发明中,所述浆料的固液比优选为小于20:1。

[0034]

本发明将所述三种前驱体中的任意一种进行第一研磨,得到第一研磨料。

[0035]

在本发明中,所述第一研磨的公转转速优选为50~400r/min,更优选为100~300r/min,自转转速优选为100~800r/min,更优选为200~600r/min,时间优选为0.05~24h。在本发明中,所述第一研磨优选在行星球磨机中进行。

[0036]

得到第一研磨料后,本发明将剩余两种前驱体中的任一种与所述第一研磨料混合后进行第二研磨,得到第二研磨料。本发明对所述第二研磨的限定与第一研磨的限定范围一致,在此不再赘述。

[0037]

得到第二研磨料后,本发明将剩余前驱体与所述第二研磨料混合后进行第三研磨,得到第三研磨料。本发明对所述第三研磨的限定与第一研磨的限定范围一致,在此不再赘述。

[0038]

在本发明中,当所述铈前驱体、钴前驱体和铜前驱体优选以浆料的形式加入时,所述第一研磨和第二研磨后均优选依次包括将所得浆料脱水、干燥和焙烧后制得粉体,将所得粉体加入溶剂中制成浆料,更优选为配制铈前驱体浆料、钴前驱体浆料和铜前驱体浆料,将铈前驱体浆料进行第一研磨后,加入钴前驱体浆料进行第二研磨,然后脱水、干燥和焙烧后制得铈钴粉体,将得到的铈钴粉体加入溶剂后制成浆状,然后加入铜前驱体浆料进行第三研磨。

[0039]

在本发明中,所述三种前驱体的加入顺序优选为:先加入铈前驱体,再加入钴前驱体,其后加入铜前驱体。

[0040]

在本发明中,所述第三研磨料的粒径优选不大于5μm。

[0041]

得到第三研磨料后,本发明将所述第三研磨料进行焙烧,得到所述铜钴铈复合氧化物催化燃烧催化剂。

[0042]

在本发明中,当所述铈前驱体、钴前驱体和铜前驱体优选以浆料的形式加入时,所述焙烧前优选还包括预脱水和干燥,本发明对所述预脱水和干燥的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

[0043]

在本发明中,所述焙烧的温度优选为300~600℃,更优选为400~550℃,时间优选为10~600min,更优选为30~180min。

[0044]

本发明还提供了上述技术方案所述制备方法制得的铜钴铈复合氧化物催化燃烧催化剂。在本发明中,所述铜钴铈复合氧化物催化燃烧催化剂优选包括以下重量百分含量的组分:氧化铈15~70%,四氧化三钴25~70%,氧化铜5~60%。

[0045]

本发明还提供了上述技术方案所述的铜钴铈复合氧化物催化燃烧催化剂在挥发性有机化合物催化燃烧反应中的应用。

[0046]

为了进一步说明本发明,下面结合实例对本发明提供的铜钴铈复合氧化物催化燃烧催化剂及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0047]

以下实施例中,催化剂活性的测试方法为:将制得铜钴铈复合氧化物催化剂压片研磨筛分后制得40~60目的催化剂小颗粒。称取0.072g装入6mm内径的石英管中,石英管置于电加热炉中。使用钢瓶气模拟含vocs排气,选择甲苯为代表性vocs组分。入口反应气的组成为:o2=21%,甲苯=1000ppm,n2平衡气。将300ml/min的模拟混合气通入装有催化剂的石英管中,出口气体通过在线色谱分析其中的甲苯浓度。测试温度为150~350℃;测试空速约为250000ml/h/g。主要以甲苯转化率达到30%或90%时的反应温度t30或t90作为催化剂活性指标(t30或t90的数值越低表示催化剂活性越好)。

[0048]

实施例1

[0049]

铜钴铈复合氧化物催化剂,具体制备方法见下:

[0050]

称取一定量的碳酸铈加入适量水并搅拌成浆状,将该浆料在公转转速为200r/min,自转转速400r/min的行星球磨机中研磨0.5h。其后,向碳酸铈浆料中加入预先配制好的碳酸钴浆料,将混合后的浆液在公转转速为200r/min,自转转速400r/min的行星球磨机中继续研磨0.5h。然后,再加入碳酸铜浆料,将混合后的浆液在公转转速为200r/min和自转转速400r/min的行星球磨机中继续研磨0.5h。研磨完成后,经110℃干燥、500℃煅烧(180min)后制得铜钴铈复合氧化物催化剂。

[0051]

表1为不同铜钴铈含量的催化剂及其在甲苯催化燃烧反应中的活性性能数据,由表1可知,在固定三组元中某一元素的含量而调变其他两组元含量的过程中(例如氧化铈含量一定时逐渐增大氧化铜含量、或氧化铈含量一定时逐渐增大氧化钴含量等),在氧化铈的质量含量为30~50%,四氧化三钴的质量含量范围为30~50%的铜钴铈复合氧化物催化剂上取得了较好的催化效果。在氧化铈质量含量为50%及四氧化三钴质量含量为37%的铜钴铈复合氧化物催化剂得到了最优的催化活性。

[0052]

表1不同铜钴铈含量的催化剂及其在甲苯催化燃烧反应中的活性性能数据

[0053]

[0054][0055]

实施例2

[0056]

实施例2包括在不同焙烧混合顺序下制备的铜钴铈复合氧化物催化剂对甲苯催化燃烧反应的活性。具体制备方法见下:

[0057]

分步湿混后焙烧:制备方法与实施例1相同。在制备过程中控制焙烧后铜钴铈复合氧化物催化剂中氧化铈和四氧化三钴的质量含量分别为50%和37%,氧化铜的质量含量为13%。

[0058]

分步干混后焙烧:

[0059]

s1:分别准备碳酸铈、碳酸铜和碳酸钴的前驱体粉末干料。

[0060]

s2:将s1步骤中得到的铈前驱体的干料放置在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0061]

s3:将s2步骤中得到物料中加入钴前驱体的干料,在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0062]

s4:将s3步骤中得到的物料中加入铜前驱体的干料,在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0063]

s5:s4步骤得到的物料经500℃焙烧180min后制得铜钴铈复合氧化物催化剂。在制备过程中控制焙烧后铜钴铈复合氧化物催化剂中氧化铈和四氧化三钴的质量含量分别为50%和37%,氧化铜的质量含量为13%。

[0064]

焙烧后分步湿混:

[0065]

s1:分别准备碳酸铈、碳酸铜和碳酸钴的前驱体粉末干料。

[0066]

s2:将s1步骤中得到的铜前驱体、钴前驱体和铈前驱体的粉末干料,分别在500℃下焙烧180min后制得各金属氧化物的粉末干料,然后加入水分步制成浆料。

[0067]

s3:将s2步骤中得到的铈氧化物的浆料放置在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0068]

s4:向s3步骤中得到物料中加入s2步骤得到的钴氧化物的浆料,在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0069]

s5:向s3步骤中得到的物料中加入s2步骤得到的铜氧化物的浆料,在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0070]

s6:s5步骤得到的物质经110℃下干燥12h后500℃下焙烧180min,即可制得铜钴铈复合氧化物催化剂。在制备过程中控制焙烧后铜钴铈复合氧化物催化剂中氧化铈和四氧化三钴的质量含量分别为50%和37%,氧化铜的质量含量为13%。

[0071]

焙烧后分步干混:

[0072]

s1:分别准备碳酸铈、碳酸铜和碳酸钴的前驱体粉末干料。

[0073]

s2:将s1步骤中得到的铜前驱体、钴前驱体和铈前驱体的粉末干料,分别在500℃

下焙烧180min制得各金属氧化物的粉末干料。

[0074]

s3:将s2步骤中得到的铈氧化物的干料放置在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0075]

s4:将s3步骤中得到物料仲加入钴氧化物的干料,在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0076]

s5:将s4步骤中得到的物料中加入铜氧化物的干料,在公转转速为200r/min,自转转速为400r/min的行星球磨机内研磨0.5h。

[0077]

s6:s5步骤得到的物质经500℃下焙烧180min,即可制得铜钴铈复合氧化物催化剂。在制备过程中控制焙烧后铜钴铈复合氧化物催化剂中氧化铈和四氧化三钴的质量含量分别为50%和37%,氧化铜的质量含量为13%。

[0078]

图1为不同方法制备得到的铜钴铈复合氧化物催化剂对甲苯催化燃烧反应活性的影响曲线,表2为不同制备方法得到的铜钴铈复合氧化物催化剂及其对甲苯燃烧活性的影响,表2总结了不同制备方法制得的铜钴铈复合氧化物催化剂上的四氧化三钴晶粒径(xrd分析)、h

2-tpr最低还原峰温度(h

2-tpr分析)、表面化学吸附氧比例以及对甲苯催化燃烧反应的催化活性。结合图1和表2可知,采用不同的制备方法制得的铜钴铈复合氧化物催化剂上的四氧化三钴晶粒径、h

2-tpr最低还原峰温度(α峰峰位)、表面化学吸附氧比例等性质的变化规律与其对甲苯催化燃烧反应活性的变化规律基本吻合。由此可知,采用合适的制备方法可以制得具有较高的分散度、表面化学吸附氧及h2还原能力的催化剂,并由此产生了良好的催化活性。

[0079]

表2不同制备方法得到的铜钴铈复合氧化物催化剂及其对甲苯燃烧活性性能

[0080][0081]

实施例3

[0082]

实施例3比较了不同前驱体对铜钴铈复合氧化物催化剂对甲苯氧化反应的活性的影响。

[0083]

具体制备方法见下。

[0084]

采用实施例2中的“分步湿混后焙烧”的方法,分别以铜、钴和铈的碳酸盐、硝酸盐、乙酸盐和草酸盐作为前驱体。在制备过程中控制焙烧后铜钴铈复合氧化物催化剂中氧化铈和四氧化三钴的质量含量分别为50%和37%,余量为氧化铜。表3为“分步湿混后焙烧”方法中不同前驱体的影响数据,由表3可知,采用不同前驱体所制得的铜钴铈复合氧化物催化剂具有不同的性能。综合而言,碳酸盐>乙酸盐>硝酸盐>草酸盐。另外,四氧化三钴的晶粒径、h

2-tpr最低还原峰温度(α峰峰位)、表面化学吸附氧比例等性质的变化规律与其对甲苯催化燃烧反应活性的变化规律是基本吻合的。

[0085]

表3“分步湿混后焙烧”方法中不同前驱体的影响

[0086][0087][0088]

实施例4

[0089]

实施例4显示了按照实施例1的制备方法制得的催化剂在300℃下对甲苯催化燃烧反应的耐久性,铜钴铈复合氧化物催化剂中氧化铈和四氧化三钴的质量含量分别为50%和37%,余量为氧化铜,结果如图2所示。在测试的70h内,催化剂对甲苯催化燃烧的活性保持在近100%,未发现明显的催化剂活性衰减的现象,显示了催化剂具有良好的耐久性。

[0090]

对比例1

[0091]

对比例1为一种“一步湿混后焙烧”的制备方法,具体制备方法见下:

[0092]

分别称取一定量的碳酸铈、碳酸铜、碳酸钴,并加入适量水搅拌成浆状,分别制得碳酸铈、碳酸铜、碳酸钴的浆料。将这三种浆料同时混合在一起,在公转转速为200r/min,自转转速400r/min的行星球磨机中研磨1.5h。研磨完成后,经110℃干燥、500℃煅烧(180min)后制得铜钴铈复合氧化物催化剂。

[0093]“分步湿混后焙烧”的样品的制备方法与实施例1相同,在制备过程中控制焙烧后铜钴铈复合氧化物催化剂中氧化铈和四氧化三钴的质量含量分别为50%和37%,余量为氧化铜。

[0094]

将制得的铜钴铈复合氧化物催化剂应用于甲苯的催化燃烧反应中,考察其催化性能,结果如表4所示,由表4可知,“分步湿混后焙烧”的制备方法所制得的催化剂的活性优于“一步湿混后焙烧”的制备方法。

[0095]

表4“一步湿混后焙烧”的方法制得催化剂的甲苯催化活性

[0096]

制备方法研磨时间t30(℃)t90(℃)一步湿混后焙烧1.5h252302分步湿混后焙烧0.5h+0.5h+0.5h246282

[0097]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1