一种聚结材料及其制备方法和除油方法与流程

1.本发明属油水分离领域,具体地,涉及一种适用于含油废水除油的聚结材料及其制备方法。

背景技术:

2.原油的开采、输送、储存、炼制过程均产生大量含油废水,这些含油废水成分复杂、处理难度大,严重威胁水体环境和人类健康。含油废水中的石油类物质通常按照物理状态可分为浮油、分散油、乳化油和溶解油。由于水对常见的石油类物质溶解度较低,因此废水除油主要针对的是浮油、分散油和乳化油,其中尤以乳化油分离去除的技术难度最高。

3.目前,针对废水的除油方法可归纳为四大类:物理法、化学法、物理化学法及生物化学法。物理法是利用油水两相密度、在固体材料表面润湿铺展性能、存在形态等物理性质的差异而实施的分离方法,主要有重力沉降、旋流、聚结、过滤分离、膜分离等方法。化学法主要包括混凝/絮凝沉降,即在废水中加入适量的化学药剂(混凝剂或絮凝剂)破坏油水界面的稳定性,促使小粒径油滴与混凝剂/絮凝剂形成易于沉降的絮体。物理化学法是将物理分离与化学分离相结合,从而达到油水分离的目的。例如,气浮法为提高除油效率通常需要向污水中投加絮凝剂或破乳剂。生物法是利用微生物降解消耗污水中的石油烃类,主要包括活性污泥法、生物滤池法、曝气生物滤池法等等。每种除油方法各有优劣,一种方法无法达到预期除油目标。常根据生产实际需求,将几种工艺串联组合,例如,“重力沉降(除浮油)+气浮/混凝/聚结等(除分散油、乳化油)+生物/过滤(深度处理)”。以上所述几类除油方法中,物理法不影响回收油的品质;而且,其中的聚结法具有设备小、操作简单、成本低等优势,被视作优良的、前景广阔的除油方法,得到了广泛的研究与应用。

4.所谓“聚结”(或“粗粒化”),是指含油废水通过填充有特殊润湿性材料的装置,这些材料促进分散相油滴聚并从而使其粒径变大;这些特殊材料即被称为“聚结材料”(或“粗粒化材料”)。根据斯托克斯定律,油滴在水相中的终端浮升速度与其粒径的平方成正比,因而油滴聚并可以强化其在水相中的浮升分离。聚结除油技术包括油滴聚并及相应的浮升分离过程,该技术利用了油水两相对聚结材料表面亲和力相差悬殊的特性(即材料表面的亲油疏水特性)。

5.目前,多数观点认为聚结除油机理大致分为两种:碰撞聚并和润湿聚并。碰撞聚并即小粒径油滴直接聚并为大粒径油滴,聚结材料为油滴的聚并提供流道空间,从而提高了油滴间的碰撞几率。润湿聚并认为,由于聚结材料表面对油相具有较大亲和力,油滴先在聚结材料上润湿铺展,随后来的油滴与先粘附的油滴碰撞聚并形成油膜;当油膜厚度增大到一定程度时,其在浮力和水流曳力的作用下从材料表面脱落成为大粒径油滴,从而达到强化油滴浮升分离的目的。

6.根据上述聚结机理可以看出,聚结材料是聚结除油技术的核心;而聚结材料表面的物化性质和结构特征决定了其浸润性和黏附性,进而决定了油水分离效率。目前常用的聚结材料包括聚丙烯、聚氯乙烯、不锈钢纤维、玻璃纤维等等,这些材料普遍存在的问题是:

对天然/非天然表面活性物质稳定的乳化油效果较差、聚结效果有待进一步提高。

7.仿生超润湿材料是指类似自然界中生命体具有的特殊浸润界面性质的一类材料。近二十年来,研究人员通过模仿自然,揭示了一系列超润湿界面材料的构建机理,设计制备了多种仿生超润湿材料,并将这些具有特殊表面浸润性能的材料拓展应用到包括油水分离在内的众多领域。研究证明,从仿生角度出发在表面构建微米/纳米多尺度粗糙结构并以低表面能物质修饰表面,可制备出具有高效除油效率的聚结材料。基于这一原理,研究人员通过模板法、刻蚀法、化学沉积法、层层自组装法和溶胶-凝胶法等构建出多尺度粗糙表面,然后涂覆或修饰低表面能物质,从而设计了多种聚结除油材料。但是,这些聚结除油材料制备工艺较复杂,且修饰表面所用的低表面能组分多为具有潜在环境风险的含氟化合物。因此,开发制备工艺简便且环境友好的聚结除油材料具有现实紧迫性和广阔应用前景。

技术实现要素:

8.本发明提出了一种聚结材料及其制备方法和除油方法。

9.本发明的聚结材料,包括:基底材料;沉积在所述基底材料表面的sio2粒子;包覆在所述sio2粒子和基底材料表面的聚硅氧烷。

10.根据本发明,所述基底材料优选无机基底材料。所述无机基底材料优选金属材料,可以选用金属丝网、金属片和金属盘中的一种或多种。所述金属丝网的孔径优选为3~90μm。所述金属材料中的金属可以为钢、铁、铜和钛中的一种或多种。所述金属材料优选不锈钢丝网、钢丝网、铁丝网、铜丝网和钛丝网中的一种或多种,更优选不锈钢丝网。

11.根据本发明,所述聚硅氧烷的结构如式(i)所示:

[0012][0013]

其中的n为1~1400之间的整数,优选100~1200,更优选140~1000;各个r基团各自独立地选自c1~c8的烷基、c1~c2的烷氧基、c1~c3的卤代烷基、c2~c5的烯基、苯基,优选甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、甲氧基、乙氧基、三氟丙基、乙烯基、苯基,更优选甲基;

[0014]

其中的a基团选自h、其中的各个r基团各自独立地选自c1~c3的烷基、c1~c3的烷氧基,优选甲基、甲氧基、乙基、乙氧基、丙基、丙氧基,更优选甲基,各个r’基团各自独立地选自h、c1~c3的烷基,优选h、甲基,更优选h,r”基团选自c1~c6的亚烷基,优选c1~c4的亚烷基,更优选亚甲基、亚乙基、亚丙基、亚丁基;

[0015]

其中的a’基团选自oh、其中的各个r’基团各自独立地选自h、c1~c3的烷基,优选h、甲基,更优选h;各个r”基团各自独立地选自c1~c6的亚烷基,优选c1~c4的亚烷基,更优选亚甲基、亚乙基、亚丙基、亚丁基。

[0016]

根据本发明,所述聚硅氧烷优选结构如式(ii)和/或式(iii)所示聚硅氧烷:

[0017][0018]

其中的n各自独立地为1~1400之间的整数,优选100~1200,更优选140~1000;各个r基团各自独立地选自c1~c8的烷基、c1~c2的烷氧基、c1~c3的卤代烷基、c2~c5的烯基、苯基,优选甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、甲氧基、乙氧基、三氟丙基、乙烯基、苯基,更优选甲基;各个r’基团各自独立地选自h、c1~c3的烷基,优选h、甲基,更优选h,各个r”基团选自c1~c6的亚烷基,优选c1~c4的亚烷基,更优选亚甲基、亚乙基、亚丙基、亚丁基。

[0019]

本发明所述聚结材料的制备方法,包括:

[0020]

(1)将第一聚硅氧烷溶液涂覆在基底材料上面,在80~130℃干燥、固化,然后在400~600℃焙烧2~4h,冷却至0~35℃,得到中间材料;

[0021]

(2)将第二聚硅氧烷溶液涂覆在所述的中间材料上面,在80~130℃干燥、固化。

[0022]

根据本发明,所述聚硅氧烷溶液的溶质为聚硅氧烷以及任选的固化剂,溶剂为四氢呋喃、正己烷、正庚烷、四氢呋喃与水的混合液中的一种或多种,优选为四氢呋喃或四氢呋喃与去离子水的混合液。所述任选的固化剂优选有机硅固化剂,例如可以选用苯胺甲基三乙氧基硅烷、正硅酸乙酯和氨丙基三乙氧基硅烷中的一种或多种。所述聚硅氧烷优选前面任一方面所述的聚硅氧烷。在所述聚硅氧烷溶液中,所述溶质的质量浓度优选为0.2%~10%,更优选0.3%~7%。

[0023]

根据本发明,所述第一聚硅氧烷溶液中溶质的质量浓度优选为1.8%~10%,更优选2%~7%;所述第二聚硅氧烷溶液中溶质的质量浓度优选为0.2%~2%,更优选0.5%~1.7%。

[0024]

根据本发明,所述第一聚硅氧烷溶液中的溶质优选聚硅氧烷与固化剂的混合物,溶剂优选四氢呋喃与去离子水的混合物,其中聚硅氧烷、固化剂、四氢呋喃与去离子水之间的质量比优选为1:0.095~0.105:5~14:10~35。

[0025]

根据本发明,所述第二聚硅氧烷溶液中的溶质优选聚硅氧烷与固化剂的混合物,溶剂优选四氢呋喃与去离子水的混合物,其中聚硅氧烷、固化剂、四氢呋喃与去离子水之间的质量比优选为1:0.095~0.105:18~59:46~140。

[0026]

根据本发明,所述聚硅氧烷溶液对所述基底材料或所述中间材料的涂覆方法包括浸渍-提拉、喷涂和旋转涂覆中的一种或多种。

[0027]

根据本发明,优选地,在将第一聚硅氧烷溶液涂覆在基底材料表面之前对所述基底材料进行清洁预处理,更优选对所述基底材料在清洗液体中进行超声清洁预处理,所述清洗液体可以选用常见的清洗液体,优选酮、醇和/或水,更优选丙酮、无水乙醇或去离子水。所述清洁预处理可以进行一次或多次,进行多次清洁预处理时,所述清洗液体可以相同也可以不同,优选先依次使用丙酮、无水乙醇进行清洁预处理,再使用去离子水进行清洁预处理。所述超声清洁预处理的时间优选5~30min,更优选10~25min,任选包括将进行了清洁预处理的基底材料烘干或自然晾干。

[0028]

根据本发明,在步骤(1)中进行干燥、固化的温度优选为90~125℃,更优选95~110℃,进行干燥、固化的时间优选为0.3~6h,更优选3~5h。

[0029]

根据本发明,在步骤(2)中进行干燥、固化的温度优选为90~125℃,更优选95~110℃,进行干燥、固化的时间优选为0.3~6h,更优选3~5h。

[0030]

本发明利用聚硅氧烷对基底材料进行了两步改性从而制得了本发明所述的聚结材料,首先,涂覆了聚硅氧烷溶液的基底材料经过高温焙烧,聚硅氧烷降解所得的sio2粒子能够沉积在基底材料上,从而在基底材料表面构建了微米/纳米结构,进而增加了基底材料表面的粗糙度;然后,将聚硅氧烷涂覆于沉积了sio2粒子的基底材料上,从而在基底材料表面形成聚硅氧烷包覆sio2粒子的有机-无机复合涂层;最后得到亲油疏水性能优异且持久的聚结材料。

[0031]

本发明的聚结材料具有低表面能、生理惰性、良好的化学稳定性和耐高低温性;而且,聚硅氧烷对无机的sio2粒子和基底材料具有优异的粘结性,因而形成的复合涂层与基底材料之间具有较强的结合能力和很高的抗剪切性能,在水流冲击下不易剥离脱落。本发明用作基底材料的金属丝网价格低廉,且可以重复利用;本发明聚结材料的制备方法简单、高效、绿色环保,适于大规模生产,不涉及氟化处理。

[0032]

本发明的聚结材料经久耐用,其表面具有优异的亲油疏水特性,水滴在其表面的静态接触角大于125

°

,而油滴在其表面的静态接触角接近0

°

,油滴可在其表面快速润湿铺展;将其用于废水除油时,可有力促进分散相油滴聚并,进而强化油滴从水体浮升的速率,从而提高除油效率。

[0033]

本发明的聚结材料能够用作聚结除油材料。

附图说明

[0034]

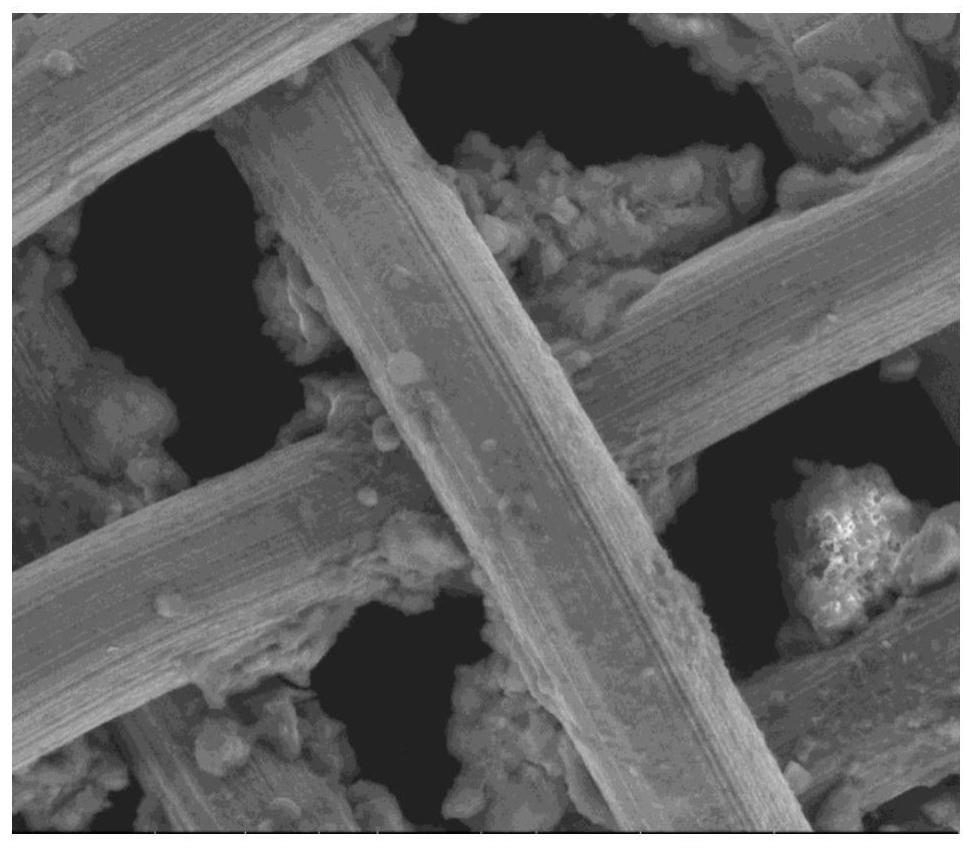

图1为本发明实施例2制得的聚结材料的电镜扫描图,放大倍数为10000倍。

[0035]

图2为本发明实施例2制得的聚结材料的电镜扫描图,放大倍数为5000倍。

[0036]

图3为本发明实施例2制得的聚结材料的电镜扫描图,放大倍数为1000倍。

[0037]

图4为本发明实施例2制得的聚结材料的电镜扫描图,放大倍数为100倍。

[0038]

图5为水滴在本发明实施例2制得的聚结材料表面的静态接触角。

[0039]

图6为油滴在本发明实施例2制得的聚结材料表面的静态接触角。

具体实施方式

[0040]

下面对本发明的具体实施方式进行详细说明,但是需要指出的是,本发明的保护范围并不受这些具体实施方式的限制,而是由附录的权利要求书来确定。

[0041]

在本说明书的上下文中,除了明确说明的内容之外,未提到的任何事宜或事项均直接适用本领域已知的那些而无需进行任何改变。而且,本文描述的任何实施方式均可以与本文描述的一种或多种其他实施方式自由结合,由此而形成的技术方案或技术思想均视为本发明原始公开或原始记载的一部分,而不应被视为是本文未曾披露或预期过的新内容,除非本领域技术人员认为该结合是明显不合理的。

[0042]

在没有明确指明的情况下,本说明书内所提到的所有百分数、份数、比率等都是以质量为基准的,除非以质量为基准时不符合本领域技术人员的常规认识。

[0043]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不限制本发明。

[0044]

实施例1中的聚结材料的制备方法包括以下步骤:(1)将无机基底材料依次置于无水乙醇和去离子水中,分别超声波洗涤25min、10min,再将其烘干;将第一聚硅氧烷溶液涂覆在无机基底材料上面,置于98℃的真空烘箱中干燥、固化5h,然后置于马弗炉中,在490℃下焙烧2.5h,冷却至室温,得到中间材料;(2)将第二聚硅氧烷溶液涂覆在所述中间材料上面,置于98℃的真空烘箱中干燥、固化5h,得到本发明的聚结材料。

[0045]

实施例2中的聚结材料的制备方法包括以下步骤:(1)将无机基底材料依次置于无水乙醇和去离子水中,分别超声波洗涤20min,再将其烘干;将第一聚硅氧烷溶液涂覆在无机基底材料上面,置于100℃的真空烘箱中干燥、固化4h,然后置于马弗炉中,在550℃下焙烧3h,冷却至室温,得到中间材料;(2)将第二聚硅氧烷溶液涂覆在所述中间材料上面,置于100℃的真空烘箱中干燥、固化4h,得到本发明的聚结材料。

[0046]

实施例3中的聚结材料的制备方法包括以下步骤:(1)将无机基底材料依次置于无水乙醇和去离子水中,分别超声波洗涤20min,再将其烘干;将第一聚硅氧烷溶液涂覆在无机基底材料上面,置于105℃的真空烘箱中干燥、固化4h,然后置于马弗炉中,在550℃下焙烧3h,冷却至室温,得到中间材料;(2)将第二聚硅氧烷溶液涂覆在所述中间材料上面,置于105℃的真空烘箱中干燥、固化3.5h,得到本发明的聚结材料。

[0047]

实施例4中的聚结材料的制备方法包括以下步骤:(1)将无机基底材料依次置于无水乙醇和去离子水中,分别超声波洗涤25min、15min,再将其烘干;将第一聚硅氧烷溶液涂覆在无机基底材料上面,置于105℃的真空烘箱中干燥、固化4h,然后置于马弗炉中,在550℃下焙烧4h,冷却至室温,得到中间材料;(2)将第二聚硅氧烷溶液涂覆在所述中间材料上面,置于105℃的真空烘箱中干燥、固化4h,得到本发明的聚结材料。

[0048]

实施例5中的聚结材料的制备方法包括以下步骤:(1)将无机基底材料依次置于无水乙醇和去离子水中,分别超声波洗涤25min、15min,再将其烘干;将第一聚硅氧烷溶液涂覆在无机基底材料上面,置于105℃的真空烘箱中干燥、固化5h,然后置于马弗炉中,在550℃下焙烧4h,冷却至室温,得到中间材料;(2)将第二聚硅氧烷溶液涂覆在所述中间材料上面,置于105℃的真空烘箱中干燥、固化4h,得到本发明的聚结材料。

[0049]

除油试验的实施例1

[0050]

实施例1中的实验条件如下:

[0051]

无机基底材料:孔径为87μm的铜丝网;

[0052]

第一聚硅氧烷溶液:氨丙基双封端的聚二甲基硅氧烷、固化剂(正硅酸乙酯)、四氢呋喃、去离子水之间的质量比为1:0.1:8.9:23.3;

[0053]

第一聚硅氧烷溶液对无机基底材料的涂覆方法:喷涂;

[0054]

第二聚硅氧烷溶液:氨丙基双封端的聚二甲基硅氧烷、固化剂(氨丙基三乙氧基硅烷)、四氢呋喃、去离子水的质量比为1:0.1:36.4:87.5;

[0055]

第二聚硅氧烷溶液对中间材料的涂覆方法:喷涂。

[0056]

将制得的聚结材料装填进罐式油水分离器,聚结材料床层厚度为210mm,评价其对电脱盐排水的除油效果。对于含油1500mg/l的电脱盐排水(ph为8.95、cod为4314.6mg/l),出水的石油类质量浓度为157.5mg/l,除油率达到89.5%。

[0057]

除油试验的实施例2

[0058]

实施例2中的实验条件如下:

[0059]

无机基底材料:孔径为62μm的不锈钢丝网;

[0060]

第一聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(正硅酸乙酯)、四氢呋喃、去离子水的质量比为1:0.1:5:13.9;

[0061]

第一聚硅氧烷溶液对无机基底材料的涂覆方法:浸渍-提拉;

[0062]

第二聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(正硅酸乙酯)、四氢呋喃、去离子水的质量比为1:0.1:28.9:70;

[0063]

第二聚硅氧烷溶液对中间材料的涂覆方法:喷涂。

[0064]

利用扫描电镜对所制得的聚结材料样品进行表征。从电镜图(图1~图4)可以看出,不锈钢丝表面及节点沉积有一定量的凸起,这些凸起为聚硅氧烷经高温焙烧降解生成的sio2粒子。sio2粒子在基底材料表面构建了微米/纳米结构,增加了基底材料表面的粗糙度。在最后的制备步骤中将聚硅氧烷涂覆于沉积了sio2粒子的基底材料上,从而在基底材料表面形成聚硅氧烷包覆sio2粒子的有机-无机复合涂层。在该复合涂层低表面能、高粗糙度的协同作用下,水滴在聚结材料样品表面的接触角为128.5

°

(见图5);而油滴在聚结材料表面可快速润湿铺展,接触角接近0

°

(见图6)。

[0065]

将制得的聚结材料装填进罐式油水分离器,聚结材料床层厚度为420mm,评价其对电脱盐排水的除油效果。对于含油1530mg/l的电脱盐排水(ph为8.54、cod为4486.2mg/l),出水的石油类质量浓度稳定为23.5mg/l,除油率达到98.5%。

[0066]

除油试验的实施例3

[0067]

实施例3中的实验条件如下:

[0068]

无机基底材料:300目的钛丝网(孔径为44μm);

[0069]

第一聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(苯胺甲基三乙氧基硅烷)、四氢呋喃、去离子水的质量比为1:0.1:7.5:16.4;

[0070]

第一聚硅氧烷溶液对无机基底材料的涂覆方法:旋转涂覆;

[0071]

第二聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(苯胺甲基三乙氧基硅烷)、四氢呋喃、去离子水的质量比为1:0.1:28.9:70;

[0072]

第二聚硅氧烷溶液对中间材料的涂覆方法:浸渍-提拉。

[0073]

将制得的聚结材料装填进罐式油水分离器,聚结材料床层厚度为420mm,评价其对电脱盐排水的除油效果。对于含油1500mg/l的电脱盐排水(ph为8.95、cod为4314.6mg/l),出水的石油类质量浓度为46.4mg/l,除油率达到96.9%。

[0074]

除油试验的实施例4

[0075]

实施例4中的实验条件如下:

[0076]

无机基底材料:1000目的不锈钢丝网(孔径为13μm);

[0077]

第一聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(氨丙基三乙氧基硅烷)、四氢呋喃、去离子水的质量比为1:0.1:5:13.9;

[0078]

第一聚硅氧烷溶液对无机基底材料的涂覆方法:浸渍-提拉;

[0079]

第二聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(正硅酸乙酯)、四氢呋喃、去离子水的质量比为1:0.1:28.9:70;

[0080]

第二聚硅氧烷溶液对中间材料的涂覆方法:喷涂。

[0081]

将制得的聚结材料装填进罐式油水分离器,聚结材料床层厚度为300mm,评价其对

焦化塔顶冷凝水的除油效果。对于含油2383mg/l的焦化塔顶冷凝水(ph为8.26、cod为9068.0mg/l),出水的石油类质量浓度为106.4mg/l,除油率95.5%。

[0082]

除油试验的实施例5

[0083]

实施例5中的实验条件如下:

[0084]

无机基底材料:2000目的不锈钢丝网(孔径为6μm);

[0085]

第一聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(正硅酸乙酯)、四氢呋喃、去离子水的质量比为1:0.1:5:13.9;

[0086]

第一聚硅氧烷溶液对无机基底材料的涂覆方法:浸渍-提拉;

[0087]

第二聚硅氧烷溶液:羟基封端的聚二甲基硅氧烷、固化剂(正硅酸乙酯)、四氢呋喃、去离子水的质量比为1:0.1:28.9:70;

[0088]

第二聚硅氧烷溶液对中间材料的涂覆方法:旋转涂覆。

[0089]

将制得的聚结材料装填进罐式油水分离器,聚结材料床层厚度为300mm,评价其对油田采出水的除油效果。对于含油1000mg/l的油田采出水(ph为8.21、cod为2644.2mg/l),出水的石油类质量浓度为17.0mg/l,除油率98.3%。

[0090]

以上虽然已结合实施例对本发明的具体实施方式进行了详细的说明,但是需要指出的是,本发明的保护范围并不受这些具体实施方式的限制,而是由附录的权利要求书来确定。本领域技术人员可在不脱离本发明的技术思想和主旨的范围内对这些实施方式进行适当的变更,而这些变更后的实施方式显然也包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1