一种废旧沥青混合料油石分离的梯度萃取方法与流程

[0001]

本发明属于废旧沥青混合料再生技术领域,具体涉及一种废旧沥青混合料油石分离的梯度萃取方法。

背景技术:

[0002]

随着我国高速公路网的日趋完善,路面的养护与重建逐渐占据主导地位。沥青路面在养护、翻修的过程中会产生大量的废弃沥青混合料,其含有的石料和沥青等都是珍贵的不可再生资源,若弃之不用则是对资源的极大浪费。目前,将废旧沥青混合料中的石料和沥青进行分离的再生技术逐渐得到重视,获得的没有沥青的石料可以制备合格的新的沥青混合料,再生的沥青经过适度改性后可以满足合格道路沥青的要求用于新的道路铺设。

[0003]

废旧沥青混合料再生的难点在于将石料与沥青清晰分离,由于废旧沥青混合料的特点及再生的要求,废旧沥青混合料再生过程中沥青与石料的分离与一般的固体介质中可溶质的分离不同,难度更高。采用传统的萃取工艺萃取废旧沥青混合料中的沥青,存在萃取剂需求量大、萃取液中沥青的浓度低等问题,导致废旧沥青的溶剂萃取没有经济意义。

技术实现要素:

[0004]

针对现有技术中的问题,本发明提供了一种废旧沥青混合料油石分离的梯度萃取方法,该方法能将沥青和石料进行充分分离,降低萃取剂的用量,并得到高沥青含量的溶液,沥青的提取率高却再生沥青及石料的性能优异。

[0005]

为了实现上述目的,本发明的技术方案具体如下:

[0006]

一种废旧沥青混合料油石分离的梯度萃取方法,具体为:将预处理后的废旧沥青混合料颗粒填放在多个油石抽提塔中,采用萃取剂开始连续梯度萃取,所述连续梯度萃取的步骤具体如下:

[0007]

s1、对第一个油石抽提塔的萃取

[0008]

s11、将萃取剂加热升温后输送到第一个油石抽提塔中进行浸泡,将浸泡液输放至第一浸泡液储罐中暂存;

[0009]

s12、再将加热升温后的萃取剂连续输送到第一油石抽提塔中进行置换,待出口液体颜色透明时停止置换,置换后的液体输放至第一置换液储罐中暂存;

[0010]

s13、将高温蒸汽通入第一油石抽提塔中,对石料表面的残留溶剂进行洗脱,洗脱后的蒸汽在冷凝储罐中进行油水分离,并取出第一油石抽提塔中的石料;

[0011]

s2、对第二个油石抽提塔的萃取

[0012]

s21、将步骤s11所述第一浸泡液储存罐中的液体加热补温后输送到第二个油石抽提塔中进行浸泡,将浸泡液输放至第二浸泡液储罐中暂存;

[0013]

s22、先将步骤s12所述第一置换液储存罐中的液体加热补温连续输送至第二个油石抽提塔中进行置换,再用新鲜的萃取剂进行置换,待出口液体颜色透明时停止置换,置换后的液体全部储存至第二置换液储罐中暂存;

[0014]

s23、将高温蒸汽通入第二个油石抽提塔中,对石料表面的残留溶剂进行洗脱,洗脱后的蒸汽在冷凝储罐中进行油水分离,并取出第二油石抽提塔中的石料;

[0015]

s3、对第三个油石抽提塔的萃取

[0016]

s31、将步骤s21所述第二浸泡液储存罐中的液体加热补温后输送到第三个油石抽提塔中进行浸泡,将浸泡液输放至第三浸泡液储罐中暂存;

[0017]

s32、先将步骤s22所述第二置换液储存罐中的液体加热补温连续输送至第三油石抽提塔中进行置换,再用新鲜的萃取剂进行置换,待出口液体颜色透明时停止置换,置换后的液体全部储存至第三置换液储罐中暂存;

[0018]

s33、将高温蒸汽通入第三个油石抽提塔中,对石料表面的残留溶剂进行洗脱,洗脱后的蒸汽在冷凝储罐中进行油水分离,并取出第三油石抽提塔中的石料;

[0019]

s4、按照上述规律,依次对后续的多个油石抽提塔进行处理,直至第n浸泡液储罐中的浸泡液的沥青浓度达到25%以上,将该储罐中的浸泡液输送至沥青储罐中进行分离,得到再生沥青和新鲜的萃取剂。

[0020]

优选的,废旧沥青混合料颗粒的预处理方法具体为:对废旧沥青混合料进行高压水雾喷淋清洗,烘干后再进行破碎和筛分;更加优选的,所述高压水雾喷淋的水压为2~4倍标准大气压,喷淋时间为1~3h;所述废旧沥青混合料的烘干温度为80~95℃。

[0021]

优选的,所述萃取剂为复合溶剂,具体包括如下组分:甲苯67.8~81.3%、松节油9.2~15.4%、茶籽油3.6~7.5%和100号溶剂油余量。

[0022]

优选的,所述各油石抽提塔中的浸泡时间为30~60min,浸泡溶液的初始温度为50~90℃。

[0023]

优选的,在各油石抽提塔的浸泡过程中,所述废旧沥青混合料颗粒与所述浸泡液的质量体积比为1g:0.6~2ml。

[0024]

优选的,所述高温蒸汽的温度为110~180℃。

[0025]

本发明的有益效果为:高压水雾喷淋清洗能除掉废旧混合沥青混合料表面大量的微小细矿粉和粉尘,筛分可以脱出混合料中的细颗粒,筛分后的废旧混合沥青混合料颗粒与萃取剂混合萃取,实现沥青油和砂石料的分离。梯度连续萃取工艺充分利用了置换的第沥青浓度的萃取液,有效降低混合溶剂量低,更为关键的是,通过梯度置换,可以将混合料表面的沥青彻底分离,同时可以获得高溶度的沥青溶液,有效降低回收萃取剂的能耗。沥青的提取率在95%以上,分离出的沥青油经进一步调和再生后可以再次利用;分离得到砂石料中沥青的残留在0.2%内,经过筛分处理得到粒径大小不同的砂料和石料,可以重新用于铺筑公路或综合利用。采用的复合溶剂抑制了单一溶剂的挥发性,降低了溶剂损耗,经蒸馏处理后变成气态,冷凝回收后可再次循环利用。因此,该方法实现了资源的重复回收、高效利用,实现了绿色发展。

附图说明

[0026]

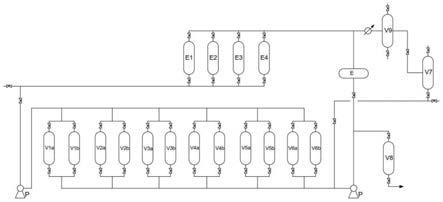

图1为本发明具体实施方式中的用于萃取工艺的萃取装置示意图;

[0027]

图2为本发明实施例得到的油石分离后的石料实物图。

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

一种废旧沥青混合料油石分离的梯度萃取方法,可采用图1所示的工艺装置,具体步骤如下:

[0030]

(1)对废旧沥青混合料进行高压水雾喷淋清洗,烘干后再进行破碎和筛分;具体的,高压水雾喷淋的水压为2~4倍标准大气压,喷淋时间为1~3h,废旧沥青混合料的烘干温度为80~95℃。

[0031]

(2)将处理后的废旧沥青混合料颗粒填放到4个油石抽提塔中,开始连续梯度萃取,萃取过程如下:

[0032]

s1、对第一个油石抽提塔(e1)的萃取

[0033]

浸泡:通过输送泵(p)将萃取剂储罐(v7)中的萃取剂经加热升温后(e为加热器)输送到e1中,浸泡30min~60min后,将e1中的浸泡液输放至第一浸泡液储罐(v

1a

)中暂存;

[0034]

置换:通过输送泵将v7中的萃取剂经加热升温后输送到e1中,置换在石料表面残留溶液,出口液体颜色透明时,停止置换,置换后的液体输放至第一置换液储罐(v

1b

)中暂存;

[0035]

蒸汽洗脱:将高温蒸汽通入e1中,将石料表面的残留溶剂洗脱,冷凝后在汽提物冷凝储罐(v9)中存放并进行油水分离,分离后的溶剂回到v7中;

[0036]

出料:取出e1中的石料,并填充干燥后的废旧沥青混合料颗粒。

[0037]

s2、对第二个油石抽提塔(e2)的萃取

[0038]

浸泡:通过输送泵将v

1a

中的液体加热补温后输送到e2中,浸泡30min~60min后,将e2中的浸泡液输放至第二浸泡液储罐(v

2a

)中暂存;

[0039]

置换:通过输送泵将v

1b

中的置换液经加热补温后连续输送至e2中,置换在石料表面残留溶液,当v

1b

储罐的置换液全部置换完成后,再从v7中持续输送新鲜的萃取剂进行置换,待出口液体颜色透明时停止置换,置换后的液体全部储存至第二置换液储罐(v

2b

)中暂存;

[0040]

蒸汽洗脱和出料同步骤s1。

[0041]

s3、对第三个油石抽提塔(e3)的萃取

[0042]

浸泡:通过输送泵将v

2a

中的液体加热补温后输送到e3中,浸泡30min~60min后,将e2中的浸泡液输放至第二浸泡液储罐(v

3a

)中暂存;

[0043]

置换:通过输送泵将v

2b

中的置换液经加热补温后连续输送至e3中,置换在石料表面残留溶液,当v

2b

储罐的置换液全部置换完成后,再从v7中持续输送新鲜的萃取剂进行置换,待出口液体颜色透明时停止置换,置换后的液体全部储存至第二置换液储罐(v

3b

)中暂存;

[0044]

蒸汽洗脱和出料同步骤s1。

[0045]

s4、不断重复以上过程,直至某一个浸泡液储罐(v

na

)中的浸泡液的沥青浓度达到25%以上,即可将该罐中的浸泡液输送至沥青溶液储罐(v8)中,当v8中积累到一定的量之后,即可进行多效蒸发系统,得到再生沥青和新鲜的萃取剂。

[0046]

需要说明的是,当第四个油石抽提塔(e4)中得到的浸泡液中的沥青浓度没有达到

25%时,并不一定需要设置更多个油石抽提塔,只需要将v

4a

中的浸泡液输送至e1中(此时已更换了废旧沥青混合料)进行连续萃取即可;此外,油石抽提塔的个数与浸泡液储罐和置换液的储罐也不需要完全一致,如图1中,油石抽提塔设置了四个,浸泡液储罐和置换液储罐设置了6组。

[0047]

在上述技术方案中,所述萃取剂为复合溶剂,具体包括如下组分:甲苯67.8~81.3%、松节油9.2~15.4%、茶籽油3.6~7.5%和100号溶剂油余量。

[0048]

在上述技术方案中,所述各油石抽提塔中的浸泡时间为30~60min,浸泡溶液的初始温度为50~90℃;在各油石抽提塔的浸泡过程中,所述废旧沥青混合料与所述浸泡液的质量体积比为1g:0.6~2ml;更加优选的,浸泡时间为30min。

[0049]

在上述技术方案中,所述高温蒸汽的温度为110~180℃。

[0050]

本发明中的实验方法,如无特殊说明,均为常规方法。本发明中所用的实验材料如无特殊说明,均为市场购买得到。

[0051]

实施例1:

[0052]

一种废旧沥青混合料油石分离的梯度萃取方法,包括如下步骤:

[0053]

(1)收集废旧沥青混合料,对收集的废旧沥青混合料集中进行3倍标准大气压高压水雾喷淋清洗,清洗2h,然后将清洗后的废旧沥青混合料沥干后在90℃下烘干脱水,将烘干后的废旧沥青混合料进行破碎、筛分得到了脱出细粉后的废旧沥青混合料颗粒;

[0054]

(2)将废旧沥青混合料颗粒通过复合溶剂进行连续梯度萃取,复合溶剂包括如下组分:甲苯81.3%、松节油9.2%、茶籽油3.6%和100号溶剂油5.9%。将烘干后的废旧沥青混合料颗粒填放到容积为600l的e1、e2、e3、e4油石抽提塔中后,开始连续梯度萃取,步骤如下:

[0055]

2.1)对e1油石抽提塔的萃取

[0056]

浸泡:通过输送泵将v7储罐的复合溶剂萃取剂350l经加热升温到65℃后输送到e1中,浸泡30min后,将e1中的浸泡液放至v

1a

储罐暂存;废旧沥青混合料颗粒与萃取剂的比例为1g:1ml;

[0057]

置换:通过输送泵将v7储罐的复合溶剂萃取剂经加热升温到65℃后连续输送到e1中,置换在石料表面残留溶液,出口液体颜色透明时,停止置换,置换后的液体放入v

1b

储罐暂存。

[0058]

蒸汽洗脱:将165℃蒸汽通入e1中,将石料表面的残留溶剂洗脱,冷凝后,在v9储罐中存放进行油水分离,分离后的溶剂放入v7储罐。

[0059]

出料:取出e1油石抽提塔中的石料,填充干燥后的废旧沥青混合料颗粒。

[0060]

2.2)对e2油石抽提塔的萃取

[0061]

浸泡:通过输送泵将v

1a

储罐的浸泡液经加热补温到65℃后输送到e2中,浸泡30min后,将e2中的浸泡液放至v

2a

储罐暂存;

[0062]

置换:通过输送泵将v

1b

储罐的置换液经加热补温到65℃后连续输送到e2中,置换在石料表面残留溶液,补充200l新鲜溶剂后,出口液体颜色透明,停止置换,置换后的液体放入v

2b

储罐暂存。

[0063]

蒸汽洗脱和出料:与前同。

[0064]

2.3)不断重复以上过程,浸泡液经过6次循环浸泡,得到的330l浸泡液中沥青浓度

为25.4%,将其输送到v8储存。用6次循环后的置换液替代新鲜萃取剂,重复新一轮的萃取。

[0065]

(3)v8中的溶液为沥青油和复合溶剂形成的混合油,经过过滤除去杂质后,泵入蒸馏釜内在165℃下进行蒸馏处理,分离得到再生的沥青油和复合溶剂,经蒸馏处理后的复合溶剂呈气态,经过冷凝后,回收再次循环利用。所分离出的石料中沥青残留量为0.08%,沥青的提取率为95.2%。

[0066]

本实施例中分离出的沥青性质如下:

[0067][0068]

本实施例中分离出的石料性质如下:

[0069][0070]

实施例2:

[0071]

一种废旧沥青混合料油石分离的梯度萃取方法,包括如下步骤:

[0072]

(1)收集废旧沥青混合料,对收集的废旧沥青混合料集中进行2倍标准大气压高压水雾喷淋清洗,清洗3h,然后将清洗后的废旧沥青混合料沥干后在80℃下烘干脱水,将烘干后的废旧沥青混合料进行破碎、筛分得到了脱出细粉后的废旧沥青混合料颗粒;

[0073]

(2)将废旧沥青混合料颗粒通过复合溶剂进行连续梯度萃取,复合溶剂包括如下组分:甲苯67.8%、松节15.4%、茶籽油7.5%和100号溶剂油9.3%。将烘干后的废旧沥青混合料颗粒填放到容积为600l的e1、e2、e3、e4油石抽提塔中后,开始连续梯度萃取。

[0074]

与实施例1的不同之处在于,浸泡过程中的浸泡时间均为60min;浸泡和置换过程中,溶液的温度均为50℃;蒸汽洗脱时,蒸汽的温度为180℃;其他同实施例1。经过7次循环浸泡后,得到沥青浓度为26.1%的浸泡液。

[0075]

(3)步骤(2)得到的高沥青浓度的浸泡液经过过滤后,泵入蒸馏釜内在112℃下进行蒸馏处理,分离得到沥青油和复合溶剂。所分离出的砂石料中沥青残留量为0.15%,沥青的提取率为88.9%。

[0076]

采用本实施例中的方法分离出的沥青性质如下:

[0077][0078]

采用本实施例中的方法分离出的石料性质如下:

[0079][0080]

实施例3:

[0081]

一种废旧沥青混合料油石分离的梯度萃取方法,包括如下步骤:

[0082]

(1)收集废旧沥青混合料,对收集的废旧沥青混合料集中进行4倍标准大气压高压水雾喷淋清洗,清洗1h,然后将清洗后的废旧沥青混合料沥干后在95℃下烘干脱水,将烘干后的废旧沥青混合料进行破碎、筛分得到了脱出细粉后的废旧沥青混合料颗粒;

[0083]

(2)将废旧沥青混合料颗粒通过复合溶剂进行连续梯度萃取,复合溶剂包括如下组分:甲苯73.1%、松节12.2%、茶籽油5.6%和100号溶剂油9.1%。将烘干后的废旧沥青混合料颗粒填放到容积为600l的e1、e2、e3、e4油石抽提塔中后,开始连续梯度萃取。

[0084]

与实施例1的不同之处在于,浸泡过程中的浸泡时间均为40min,浸泡和置换过程中,溶液的温度均为90℃;蒸汽洗脱时,蒸汽的温度为130℃;其他同实施例1。经过6次循环浸泡后,得到沥青浓度为25.1%的浸泡液。

[0085]

(3)步骤(2)得到的高沥青浓度的浸泡液经过过滤后,泵入蒸馏釜内在178℃下进行蒸馏处理,分离得到沥青油和复合溶剂。所分离出的石料中沥青残留量为0.12%,沥青的提取率为90.4%。

[0086]

采用本实施例中的方法分离出的沥青性质如下:

[0087][0088]

采用本实施例中的方法分离出的石料性质如下:

[0089][0090]

由实施例1~3可以看出,本发明的分离方法能将废旧沥青混合料中的沥青和砂石料进行充分的分离,经过分离后沥青油的提取率很高,分离出的砂石料中沥青的残留量很低(图2,从左至右依次为实施例1、2和3),且提取出来的沥青性能不错,能作为后续制备性能优良沥青的原料。

[0091]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1