采油井口泡沫隔离式去除硫化氢的工艺方法与流程

[0001]

本发明涉及石油开采有害气体去除领域,具体涉及一种采油井口泡沫隔离式去除硫化氢的工艺方法。

背景技术:

[0002]

在石油开采过程中,采油井里原油和水的混合液经常含有浓度不等的硫化氢。硫化氢是剧毒气体;若是油井施工导致硫化氢泄露,则会造成大气污染。

[0003]

原油从油井引出后,有的直接进入管道,不会在油井施工现场泄露硫化氢气体,因此,去除硫化氢的工序就可以推后到集输站进行。有相当多的一部分油井,在单井采油时采出液不直接通过管道运走,而是从密闭的有压力的管道注入井场对大气开放的常压的缓冲罐里存放一段时间,硫化氢会有部分从原油中逸出而污染采油井场空气,危害工人健康,这种情况下就必须在井口采取去除硫化氢的措施,防止污染环境。

[0004]

现在通常使用的采油井口去除硫化氢工艺技术,就是在原油进入缓冲罐前,采用化学脱硫法;根据原油中硫化氢浓度大小,加入适量的化学脱硫剂,使原油在缓冲罐里析出的硫化氢尽量减少,从而保证井口作业区硫化氢浓度低于允许的浓度,对作业工人不造成危害。

[0005]

目前常用的化学脱硫剂主要有以下几种:(1)氢氧化物脱硫剂:氢氧化钾和氢氧化钠可以有效地脱除原油中的硫化氢,但会形成稳定的碱性乳状液,增加下游脱水难度。氢氧化铵也可以用作原油脱硫剂,反应生成的铵盐比钠盐钾盐更易脱除,但温度高时容易有氨气挥发,易造成井场铜质设备零件腐蚀。

[0006]

(2)甲醛脱硫剂:甲醛的脱硫效果很好,但时间长了,发生逆反应,重新生成硫化氢。另外,甲醛是对人有害的气体,也需要严加防范。

[0007]

(3)强氧化物脱硫剂:过氧化氢可通过氧化作用很好的脱除原油中的硫化氢,但过氧化氢容易在金属催化条件下分解生成氧和水并产生大量的热;若控制不好,容易引起爆炸。

[0008]

(4)氮基脱硫剂:现在常用的是被称为三嗪脱硫剂的三氮杂苯,综合效果比较好。

[0009]

上述常用的脱硫剂都是在井口添加,不外乎在油管/套管间隙添加或者井口采油树出油管添加两种情况;由于作业连续进行,脱硫剂和原油汇合路程有限,时间很短;即便添加分散剂,也不能达到理想的充分混合,无法有效除掉原油里的硫化氢。因此,有些原油含硫化氢浓度比较高的油井较难处理,由于加入脱硫剂的数量不足或者混合不均匀,总有一些硫化氢挥发出来;如果井液含硫化氢浓度特别高,更难去除。很多油井花费巨资打成,但因硫化氢超标,不得不一关了之,造成极大的浪费。另外,由于加入脱硫剂是个连续的过程,脱硫剂的加入量累积起来数量大,费用也很高。

技术实现要素:

[0010]

为克服现有技术的缺陷,本发明提供一种采油井口泡沫隔离式去除硫化氢的工艺

方法。

[0011]

其技术方案是:在原油缓冲罐内的原油表面覆盖含有化学脱硫剂的气液泡沫层,以隔离原油缓冲罐内的原油和空气,并将从原油中逸出的硫化氢在气液泡沫层内用化学脱硫剂消除,防止硫化氢从原油缓冲罐排出而进入井场附近大气环境中。

[0012]

上述技术方案可以进一步优化为:所述气液泡沫层的有效厚度为10cm至30cm。

[0013]

所述气液泡沫层的气液泡沫制备采用吹气式发泡或自生气式发泡。

[0014]

所述吹气式发泡是由空压机向射吸泵提供压缩空气,射吸泵产生负压而吸入含有化学脱硫剂的泡沫剂,气液在射吸泵中混合后流入原油缓冲罐中的吹气式泡沫发生器,由吹气式泡沫发生器形成细密的气液泡沫。

[0015]

所述自生气式发泡是用输液泵将两种液体分别送入自生气式泡沫发生器,其中一种液体含有碳酸氢钠,另一种液体含有硫酸铝及化学脱硫剂,这两种液体在吹气式泡沫发生器内发生化学反应,产生二氧化碳,形成细密的气液泡沫。

[0016]

所述气液泡沫层中的空气含量为90%。

[0017]

所述化学脱硫剂采用氮基脱硫剂。

[0018]

所述氮基脱硫剂采用三氮杂苯。

[0019]

与现有技术相比,本发明主要具有以下有益技术效果:1.跨领域奇思妙想,把消防领域里的泡沫隔离灭火技术创造性地引入石油开采领域的井场去除硫化氢工艺技术中,形成井场泡沫隔离去除硫化氢的独特工艺,从根本上杜绝硫化氢的泄漏,确保井场工作人员免受危害。

[0020]

2.在井场泡沫隔离去除硫化氢的过程中,能够维持泡沫的半衰期在5000分钟以上,具有良好的持久性。

[0021]

3.把去除硫化氢的目标对象从整个采出液全除改为缓冲罐采出液表面隔离去除,大大减少采油井口除硫剂的用量,减少了后期原油脱水清洁的工作量,显著减少了生产成本。

[0022]

4.针对当前采出液含硫化氢太多的部分油井采用化学脱硫剂去除硫化氢不能达标而导致无奈封井的难题,改用泡沫隔离去除方法可以迎刃而解。

[0023]

5.应用范围广,除井场应用外,当采用罐车运输原油时,也可在车载油罐内进行泡沫隔离,以防止运输路途中硫化氢的泄露。

附图说明

[0024]

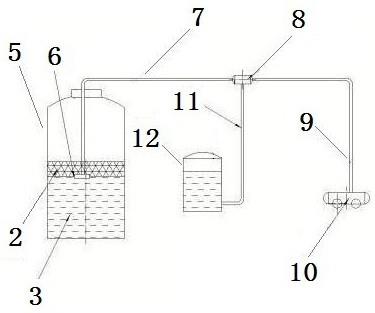

图1为本发明实验室对比实验示意图;图2为本发明吹气式发泡工艺示意图;图3为本发明自生气式发泡工艺示意图;图中:1-第一烧瓶,2-气液泡沫,3-原油,4-第二烧瓶,5-原油缓冲罐,6-吹气式泡沫发生器,7-气液运输软管,8-射吸泵,9-输气软管,10-空压机,11-输液管,12-泡沫剂储罐,13-自生气式泡沫发生器,14-第一液体运输软管,15-第一输液泵,16-第一液体储罐,17-第二液体运输软管,18-第二输液泵,19-第二液体储罐。

具体实施方式

[0025]

下面结合实施例及附图对本发明进行详细描述。

[0026]

实施例1参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,其技术方案是:在原油缓冲罐5内的原油表面覆盖含有化学脱硫剂的气液泡沫层,以隔离原油缓冲罐5内的原油和空气,并将从原油3中逸出的硫化氢在气液泡沫层内用化学脱硫剂消除,防止硫化氢从原油缓冲罐5排出而进入井场附近大气环境中。

[0027]

实施例2参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,在实施例1记载的技术方案基础上,气液泡沫层的有效厚度为10cm至30cm,以达到有效隔离硫化氢的目的。

[0028]

实施例3参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,在实施例2记载的技术方案基础上,气液泡沫层的气液泡沫2制备采用吹气式发泡或自生气式发泡。

[0029]

实施例4参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,在实施例3记载的技术方案基础上,吹气式发泡具体为:由空压机10向射吸泵8提供压缩空气,射吸泵8产生负压而吸入含有化学脱硫剂的泡沫剂,气液在射吸泵8中混合后流入原油缓冲罐5中的吹气式泡沫发生器6,由吹气式泡沫发生器6形成细密的气液泡沫2。

[0030]

实施例5参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,在实施例3记载的技术方案基础上,自生气式发泡具体为:用输液泵将两种液体分别送入自生气式泡沫发生器13,其中一种液体含有碳酸氢钠,另一种液体含有硫酸铝及化学脱硫剂,这两种液体在自生气式泡沫发生器13内发生化学反应,产生二氧化碳,形成细密的气液泡沫2。

[0031]

实施例6参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,在实施例1-5记载的技术方案基础上,气液泡沫层中的空气含量为90%,以达到最佳的泡沫隔离效果。

[0032]

实施例7参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,在实施例6记载的技术方案基础上,化学脱硫剂采用氮基脱硫剂。

[0033]

实施例8参见图1、图2及图3。采油井口泡沫隔离式去除硫化氢的工艺方法,在实施例7记载的技术方案基础上,氮基脱硫剂采用三氮杂苯。

[0034]

本发明的基本工作原理如下:纵观单井采油工艺,产生硫化氢的主要矛盾是当原油3流入原油缓冲罐5时,从密闭状态变为对大气开放状态,压力降为常压,且温度下降,当原油3里硫化氢含量高时,就会从原油缓冲罐5的原油3液面散发出来,经原油缓冲罐5呼吸孔散发到井场。井场硫化氢的浓度,就是在原油缓冲罐5呼吸孔进行检测的。其它过程和部位都是密闭状态,不会泄露硫化氢。本发明是在原油缓冲罐5的原油3表面布设含有化学脱硫剂的气液泡沫2,很好地隔离原油3和空气,同时将从原油3中逸出的硫化氢用化学脱硫剂去除,这样就保证了硫化氢不能进入

大气,从而防止了对井场空气的污染。

[0035]

当采用吹气式发泡制备气液泡沫2时,空气由空压机10输往射吸泵8,射吸泵8产生负压,经输液管11吸入泡沫剂储罐12中的液体,并在射吸泵8中混合,气液混合后由气液运输软管7流入原油缓冲罐5中的吹气式泡沫发生器6,形成气液泡沫2后覆盖在原油缓冲罐5的原油3上部表面,达到气液泡沫2厚度上限时,切断空压机10,暂停发泡;随着气液泡沫2不断消失达到气液泡沫2厚度的下限时,启动空压机10,重新发泡;继续以上过程,保持气液泡沫2需要的厚度。

[0036]

当采用自生气式发泡制备气液泡沫时,将第一液体(含有碳酸氢钠)、第二液体(含有硫酸铝及化学脱硫剂)分别通过第一输液泵15、第二输液泵18打入自生气式泡沫发生器13,第一液体与第二液体反应产生二氧化碳,形成气液泡沫2后覆盖在原油缓冲罐5的原油3上部表面,达到气液泡沫2厚度上限时,切断第一输液泵15及第二输液泵18,暂停发泡;随着气液泡沫2不断消失达到气液泡沫2厚度的下限时,启动第一输液泵15及第二输液泵18,重新发泡;继续以上过程,保持气液泡沫2需要的厚度。

[0037]

为更好的说明本发明的突出效果,现将实验室实验及油井现场试验情况简介如下:1.实验室实验:从油田现场提取含有硫化氢的原油3,将其分为两等份,分别置于两个三角烧瓶,约占三角烧瓶容量的二分之一。对这两个三角烧瓶,第一烧瓶1的原油3表面加入厚度20-30

㎜

的含有化学脱硫剂的气液泡沫2,第二烧瓶4的原油3表面不加气液泡沫2,静置10分钟,塞上瓶塞。然后放置1小时,测试瓶内空气的硫化氢浓度。结果显示:第一烧瓶1内部空气硫化氢浓度接近为零(测不出),第二烧瓶4内部空气硫化氢浓度超标。

[0038]

2.油井现场试验:胜利油田油井现场,针对原油缓冲罐5,分别采用吹气式发泡及自生气式发泡制备气液泡沫2,原油3表面覆盖气液泡沫层厚度10cm至30cm。结果显示:原油缓冲罐5内部空气硫化氢浓度接近为零(测不出);另外通过测算,与现有技术相比,化学脱硫剂的用量可以节约50%-60%,大大降低了去除硫化氢的成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1