一种基于自行检测使用寿命的舒适型穿戴口罩的制作方法

[0001]

本发明涉及生活用品技术领域,具体为一种基于自行检测使用寿命的舒适型穿戴口罩。

背景技术:

[0002]

口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫进出佩戴者口鼻的用具,以纱布或纸等制成,口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行时,在粉尘等污染的环境中作业时,戴口罩具有非常好的作用。

[0003]

现有的口罩在制备过程中常用到混合搅拌装置,现有的混合搅拌装置进料时进料量无法控制,容易导致一次性进料太多,造成堵塞损坏装置,进料不均匀影响后续操作,搅拌时不够充分,搅拌叶片的运动形式太多单一,与混合物的接触面积较小,导致混合搅拌不够充分。

[0004]

为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

[0005]

本发明的目的在于提供一种基于自行检测使用寿命的舒适型穿戴口罩。

[0006]

本发明所要解决的技术问题如下:现有的混合搅拌装置进料时进料量无法控制,容易导致一次性进料太多,造成堵塞损坏装置,进料不均匀影响后续操作,搅拌时不够充分,搅拌叶片的运动形式太多单一,与混合物的接触面积较小,导致混合搅拌不够充分。

[0007]

本发明的目的可以通过以下技术方案实现:一种基于自行检测使用寿命的舒适型穿戴口罩,包括基布,基布的上表面固定有中间材料,基布的两侧固定有挂耳绳。

[0008]

进一步的,所述基布包括以下重量份的原料:木浆粕5-10份、棉浆粕3-5份、n-甲基吗啉水溶液5-7份、超细活性炭10-15份和棉纤维20-25份;所述基布由如下步骤制成:第一步、取木浆粕、棉浆粕、n-甲基吗啉水溶液、超细活性炭,将木浆粕、棉浆粕和n-甲基吗啉水溶液混合,得到混合物,先将混合物从进料口放入混合搅拌装置,混合物通过进料通道进入进料室内,启动第四电机,第四电机的输出端固定有螺旋叶片,使混合物均匀而缓慢的流入搅拌桶,当混合物进入搅拌桶后,启动第二电机,驱动第二转动轴转动,从而带动第二转动轴底端的第一搅拌叶片对搅拌桶内的混合物进行搅拌,同时,第二转动轴带动第一直齿轮转动,第一直齿轮带动与之啮合的第二直齿轮转动,第二直齿轮带动第三转动轴转动,从而带动第三转动轴底端的第二搅拌叶片转动,进一步对混合物进行搅拌,同时启动第一电机,带动第一锥齿轮转动,从而带动与之啮合的第二锥齿轮转动,第二锥齿轮带动第一转动轴转动,从而带动第一转动轴上的第一凸轮转动,第一凸轮带动第一移动杆向下运

动,从而带动电机室向下运动,并最终带动第一搅拌叶片和第二搅拌叶片在搅拌桶内向下运动,实现第一移动杆在第一凸轮的作用下上下往复运动,并最终实现第一搅拌叶片和第二搅拌叶片在搅拌桶内进行周期性的上下往复运动,启动第三电机,带动第二凸轮转动,对第二移动杆进行推动,使搅拌桶底部的第二滑块在第二滑槽内滑动,带动搅拌桶移动,实现搅拌桶周期性的进行左右往复运动,对混合物进行搅拌,搅拌温度为50-60℃,搅拌时间为20-30min,即得混合液a;第二步、在混合液a中加入超细活性炭,继续搅拌15-20min,即得混合液b,将混合液b在90-120℃,进行减压处理,时间为2-5h,即得纺丝液,将纺丝液进行纺丝处理,即得复合纤维;第三步、将复合纤维和棉纤维混合,即得混合纤维,将混合纤维进行开松、梳理、牵伸、水刺、干燥处理,即得基布。

[0009]

进一步的,所述中间材料包括以下重量份的原料:无水硫酸铜3-6份、聚乙烯11-15份、线性低密度聚乙烯12-15份、碳酸钙5-10份、硬脂酸锌2-5份和去离子水10-15份;所述中间材料的制备方法如下:将无水硫酸铜、聚乙烯、线性低密度聚乙烯、碳酸钙、硬脂酸锌和去离子水混合,进行高速剪切处理,即得膜液,将膜液进行流延成膜处理,即得流延膜,将流延膜进行单向拉伸处理,即得中间材料。

[0010]

进一步的,第一步所述混合搅拌装置,包括搅拌装置本体,搅拌装置本体的顶部设有移动机构,移动机构包括移动室,移动室的内部顶端固定有第一电机,第一电机的输出端固定有第一锥齿轮,第一锥齿轮的下方设有第二锥齿轮,第一锥齿轮与第二锥齿轮相互啮合,移动室的内部顶端中心处固定有第一支撑杆,第二锥齿轮的一侧中心处固定有第一转动轴,第一转动轴穿过第一支撑杆,且与第一支撑杆转动连接,第一转动轴远离第二锥齿轮的一端固定有第一凸轮;移动机构的下方设有搅拌机构,搅拌机构包括搅拌室,搅拌室位于搅拌装置本体的底部,第一移动杆的底端固定有电机室,电机室的内部顶端中心处固定有第二电机,第二电机的输出端固定有第二转动轴,第二转动轴的底端依次穿过电机室和搅拌室,且第二转动轴与电机室转动连接,第二转动轴与搅拌室活动连接,第二电机的两侧设有对称分布的第三转动轴,第三转动轴的顶端与电机室的内部顶端转动连接,第三转动轴的底端依次穿过电机室和搅拌室,且第三转动轴与电机室转动连接,第三转动轴与搅拌室活动连接,第二转动轴上固定有第一直齿轮,第三转动轴上固定有第二直齿轮,第一直齿轮与第二直齿轮相互啮合,第一直齿轮与第二直齿轮均位于电机室的内部,第二转动轴的底端固定有若干均匀分布的第一搅拌叶片,第三转动轴的底端固定有若干均匀分布的第二搅拌叶片,且第一搅拌叶片与第二搅拌叶片交错设置。

[0011]

进一步的,所述移动室的内部两侧壁开设有对称分布的第一滑槽,第一滑槽的内部设有滑杆,滑杆的上下两端分别与第一滑槽的内部顶端和底端相固定,滑杆的外侧分别套接有第一滑块和第一伸缩弹簧,第一滑块位于第一伸缩弹簧的上方,第一滑块与滑杆滑动连接,第一伸缩弹簧的上下两端分别与第一滑块的底部和第一滑槽的内部底端相固定,两个第一滑块之间连接有第一移动杆,第一移动杆的两端分别与两个第一滑块的侧壁相固

定,第一凸轮与第一移动杆的顶端相接触。

[0012]

进一步的,所述搅拌室的内部设有搅拌桶,第一搅拌叶片和第二搅拌叶片均位于搅拌桶的内部,搅拌桶的外部底端固定有两个对称分布的第二滑块,搅拌室的内部底端开设有第二滑槽,第二滑块与第二滑槽滑动连接,搅拌桶的外部一侧设有第二支撑杆,第二支撑杆的底端与搅拌室的内部低端相固定,第二支撑杆的顶端固定有第三电机,第三电机的输出端固定有第二凸轮,第二支撑杆靠近搅拌桶的一侧设有第三支撑杆,第三支撑杆的底端与搅拌室的内部底端相固定,第三支撑杆的顶端水平设置有第二移动杆,第二移动杆穿过第三支撑杆且与第三支撑杆滑动连接,第二移动杆的一端与第二凸轮相接触,第二移动杆的另一端与搅拌桶的外部侧壁相固定,第二移动杆的外侧套接有第二伸缩弹簧,第二伸缩弹簧的两端分别与第三支撑杆和搅拌桶侧外部侧壁相固定。

[0013]

进一步的,所述搅拌机构的一侧设有进料机构,进料机构包括进料室,进料室的一端与搅拌室的外部侧壁相固定,进料室的一端与搅拌桶内部相通,进料室的另一端外部侧壁固定有第四电机,第四电机的输出端穿过进料室且与进料室转动连接,第四电机的输出端固定有螺旋叶片,螺旋叶片位于进料室的内部,进料室的外部顶端固定有进料通道,进料通道与进料室内部相通,进料通道的顶部开设有进料口。

[0014]

进一步的,所述进料通道的一侧固定有固定座,固定座的上表面固定有第五电机,第五电机的输出端固定有第三锥齿轮,第三锥齿轮的一侧设有第四锥齿轮,第四锥齿轮与第三锥齿轮相互啮合,第四锥齿轮的下表面中心处固定有第四转动轴,第四转动轴的底端与固定座转动连接,第四转动轴的底端固定有第三直齿轮,固定座的上表面开设有第三滑槽,第三滑槽的内部设有第三滑块,第三滑块与第三滑槽滑动连接,第三滑块靠近第三直齿轮的一侧壁上设有螺纹,第三滑块与第三直齿轮螺纹配合,第三滑块靠近进料通道的一侧固定有挡料板,挡料板穿过进料通道且与进料通道滑动连接。

[0015]

本发明的有益效果:本发明通过将混合物从进料口放入,混合物通过进料通道进入进料室内,启动第四电机,第四电机的输出端固定有螺旋叶片,使混合物均匀而缓慢的流入搅拌桶。

[0016]

通过启动第五电机带动第三锥齿轮转动,带动与之啮合的第四锥齿轮转动,第四锥齿轮带动第四转动轴转动,第四转动轴带动第三直齿轮转动,带动与之螺纹配合的第三滑块在第三滑槽内滑动,从而带动第三滑块上的挡料板在进料通道内滑动,以调节混合物进入进料通道的开口大小,便于控制进入搅拌桶内混合物的进料量。

[0017]

通过启动第二电机,驱动第二转动轴转动,从而带动第二转动轴底端的第一搅拌叶片对搅拌桶内的混合物进行搅拌,同时,第二转动轴带动第一直齿轮转动,第一直齿轮带动与之啮合的第二直齿轮转动,第二直齿轮带动第三转动轴转动,从而带动第三转动轴底端的第二搅拌叶片转动,进一步对混合物进行搅拌,由于第一搅拌叶片和第二搅拌叶片交错设置,使搅拌更充分。

[0018]

通过启动第一电机,带动第一锥齿轮转动,从而带动与之啮合的第二锥齿轮转动,第二锥齿轮带动第一转动轴转动,从而带动第一转动轴上的第一凸轮转动,由于第一凸轮是一个绕固定轴线转动并且具有变化半径的盘形构件,所以会带动第一移动杆向下运动,从而带动电机室向下运动,并最终带动第一搅拌叶片和第二搅拌叶片在搅拌桶内向下运动,通过第一伸缩弹簧、第一滑块以及滑杆的配合,使第一凸轮与第一移动杆一直保持接

触,实现第一移动杆在第一凸轮的作用下上下往复运动,并最终实现第一搅拌叶片和第二搅拌叶片在搅拌桶内进行周期性的上下往复运动,进一步提高了混合物的搅拌效率。

[0019]

通过启动第三电机,带动第二凸轮转动,对第二移动杆进行推动,使搅拌桶底部的第二滑块在第二滑槽内滑动,带动搅拌桶移动,通过第三支撑杆、第二伸缩弹簧的配合,使第二移动杆与第二凸轮一直保持接触,实现搅拌桶周期性的进行左右往复运动,对混合物进行晃动,进一步提高搅拌效率。

[0020]

通过往中间材料中加入无水硫酸铜,由于呼吸所产生的水汽从嘴里呼出并经过中间材料,当口罩被长时间佩戴到达使用寿命时,无水硫酸铜遇水会变色使中间材料颜色发生改变,即可检测口罩的使用寿命。

附图说明

[0021]

下面结合附图和具体实施例对本发明作进一步详细描述。

[0022]

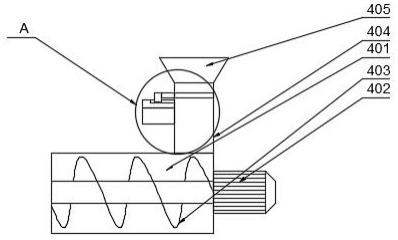

图1是本发明口罩的结构示意图;图2是本发明混合搅拌装置的整体结构示意图;图3是本发明移动机构的结构示意图;图4是本发明搅拌机构的结构示意图;图5是本发明第三电机的侧视图;图6是本发明进料机构的结构示意图;图7是本发明进料机构部分结构侧视图;图8是本发明图6中a处的放大图。

[0023]

图中,1、搅拌装置本体;2、移动机构;201、移动室;202、第一电机;203、第一锥齿轮;204、第二锥齿轮;205、第一支撑杆;206、第一转动轴;207、第一凸轮;208、第一滑槽;209、滑杆;210、第一滑块;211、第一伸缩弹簧;212、第一移动杆;3、搅拌机构;301、搅拌室;302、电机室;303、第二电机;304、第二转动轴;305、第三转动轴;306、第一直齿轮;307、第二直齿轮;308、第一搅拌叶片;309、第二搅拌叶片;310、搅拌桶;311、第二滑块;312、第二滑槽;313、第二支撑杆;314、第三电机;315、第二凸轮;316、第三支撑杆;317、第二移动杆;318、第二伸缩弹簧;4、进料机构;401、进料室;402、第四电机;403、螺旋叶片;404、进料通道;405、进料口;406、固定座;407、第五电机;408、第三锥齿轮;409、第四锥齿轮;410、第四转动轴;411、第三直齿轮;412、第三滑槽;413、第三滑块;414、挡料板;5、中间材料;6、基布;7、挂耳绳。

具体实施方式

[0024]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0025]

实施例1一种基于自行检测使用寿命的舒适型穿戴口罩,包括基布6,基布6的上表面固定有中间材料5,基布6的两侧固定有挂耳绳7。

[0026]

所述基布6包括以下重量份的原料:木浆粕5份、棉浆粕3份、n-甲基吗啉水溶液5份、超细活性炭10份和棉纤维20份;第一步、取木浆粕、棉浆粕、n-甲基吗啉水溶液、超细活性炭,将木浆粕、棉浆粕和n-甲基吗啉水溶液混合,得到混合物,先将混合物从放入混合搅拌装置对混合物进行搅拌,搅拌温度为50℃,搅拌时间为20min,即得混合液a;第二步、在混合液a中加入超细活性炭,继续搅拌15min,即得混合液b,将混合液b在90℃,进行减压处理,时间为2h,即得纺丝液,将纺丝液进行纺丝处理,即得复合纤维;第三步、将复合纤维和棉纤维混合,即得混合纤维,将混合纤维进行开松、梳理、牵伸、水刺、干燥处理,即得基布6。

[0027]

所述中间材料5包括以下重量份的原料:无水硫酸铜3份、聚乙烯11份、线性低密度聚乙烯12份、碳酸钙5份、硬脂酸锌2份和去离子水10份;所述中间材料5的制备方法如下:将无水硫酸铜、聚乙烯、线性低密度聚乙烯、碳酸钙、硬脂酸锌和去离子水混合,进行高速剪切处理,即得膜液,将膜液进行流延成膜处理,即得流延膜,将流延膜进行单向拉伸处理,即得中间材料5。

[0028]

实施例2一种基于自行检测使用寿命的舒适型穿戴口罩,包括基布6,基布6的上表面固定有中间材料5,基布6的两侧固定有挂耳绳7。

[0029]

所述基布6包括以下重量份的原料:木浆粕7份、棉浆粕4份、n-甲基吗啉水溶液6份、超细活性炭13份和棉纤维23份;第一步、取木浆粕、棉浆粕、n-甲基吗啉水溶液、超细活性炭,将木浆粕、棉浆粕和n-甲基吗啉水溶液混合,得到混合物,先将混合物从放入混合搅拌装置对混合物进行搅拌,搅拌温度为55℃,搅拌时间为25min,即得混合液a;第二步、在混合液a中加入超细活性炭,继续搅拌17min,即得混合液b,将混合液b在110℃,进行减压处理,时间为4h,即得纺丝液,将纺丝液进行纺丝处理,即得复合纤维;第三步、将复合纤维和棉纤维混合,即得混合纤维,将混合纤维进行开松、梳理、牵伸、水刺、干燥处理,即得基布6。

[0030]

所述中间材料5包括以下重量份的原料:无水硫酸铜4份、聚乙烯13份、线性低密度聚乙烯13份、碳酸钙7份、硬脂酸锌3份和去离子水13份;所述中间材料5的制备方法如下:将无水硫酸铜、聚乙烯、线性低密度聚乙烯、碳酸钙、硬脂酸锌和去离子水混合,进行高速剪切处理,即得膜液,将膜液进行流延成膜处理,即得流延膜,将流延膜进行单向拉伸处理,即得中间材料5。

[0031]

实施例3一种基于自行检测使用寿命的舒适型穿戴口罩,包括基布6,基布6的上表面固定有中间材料5,基布6的两侧固定有挂耳绳7。

[0032]

所述基布6包括以下重量份的原料:木浆粕10份、棉浆粕5份、n-甲基吗啉水溶液7

份、超细活性炭15份和棉纤维25份;第一步、取木浆粕、棉浆粕、n-甲基吗啉水溶液、超细活性炭,将木浆粕、棉浆粕和n-甲基吗啉水溶液混合,得到混合物,先将混合物从放入混合搅拌装置对混合物进行搅拌,搅拌温度为60℃,搅拌时间为30min,即得混合液a;第二步、在混合液a中加入超细活性炭,继续搅拌20min,即得混合液b,将混合液b在120℃,进行减压处理,时间为5h,即得纺丝液,将纺丝液进行纺丝处理,即得复合纤维;第三步、将复合纤维和棉纤维混合,即得混合纤维,将混合纤维进行开松、梳理、牵伸、水刺、干燥处理,即得基布6。

[0033]

所述中间材料5包括以下重量份的原料:无水硫酸铜6份、聚乙烯15份、线性低密度聚乙烯15份、碳酸钙10份、硬脂酸锌5份和去离子水15份;所述中间材料5的制备方法如下:将无水硫酸铜、聚乙烯、线性低密度聚乙烯、碳酸钙、硬脂酸锌和去离子水混合,进行高速剪切处理,即得膜液,将膜液进行流延成膜处理,即得流延膜,将流延膜进行单向拉伸处理,即得中间材料5。

[0034]

请参阅图1-8,上述实施例所述混合搅拌装置,包括搅拌装置本体1,搅拌装置本体1的顶部设有移动机构2,移动机构2包括移动室201,移动室201的内部顶端固定有第一电机202,第一电机202的输出端固定有第一锥齿轮203,第一锥齿轮203的下方设有第二锥齿轮204,第一锥齿轮203与第二锥齿轮204相互啮合,移动室201的内部顶端中心处固定有第一支撑杆205,第二锥齿轮204的一侧中心处固定有第一转动轴206,第一转动轴206穿过第一支撑杆205,且与第一支撑杆205转动连接,第一转动轴206远离第二锥齿轮204的一端固定有第一凸轮207;移动机构2的下方设有搅拌机构3,搅拌机构3包括搅拌室301,搅拌室301位于搅拌装置本体1的底部,第一移动杆212的底端固定有电机室302,电机室302的内部顶端中心处固定有第二电机303,第二电机303的输出端固定有第二转动轴304,第二转动轴304的底端依次穿过电机室302和搅拌室301,且第二转动轴304与电机室302转动连接,第二转动轴304与搅拌室301活动连接,第二电机303的两侧设有对称分布的第三转动轴305,第三转动轴305的顶端与电机室302的内部顶端转动连接,第三转动轴305的底端依次穿过电机室302和搅拌室301,且第三转动轴305与电机室302转动连接,第三转动轴305与搅拌室301活动连接,第二转动轴304上固定有第一直齿轮306,第三转动轴305上固定有第二直齿轮307,第一直齿轮306与第二直齿轮307相互啮合,第一直齿轮306与第二直齿轮307均位于电机室302的内部,第二转动轴304的底端固定有若干均匀分布的第一搅拌叶片308,第三转动轴305的底端固定有若干均匀分布的第二搅拌叶片309,且第一搅拌叶片308与第二搅拌叶片309交错设置。

[0035]

所述移动室201的内部两侧壁开设有对称分布的第一滑槽208,第一滑槽208的内部设有滑杆209,滑杆209的上下两端分别与第一滑槽208的内部顶端和底端相固定,滑杆209的外侧分别套接有第一滑块210和第一伸缩弹簧211,第一滑块210位于第一伸缩弹簧211的上方,第一滑块210与滑杆209滑动连接,第一伸缩弹簧211的上下两端分别与第一滑块210的底部和第一滑槽208的内部底端相固定,两个第一滑块210之间连接有第一移动杆

212,第一移动杆212的两端分别与两个第一滑块210的侧壁相固定,第一凸轮207与第一移动杆212的顶端相接触。

[0036]

所述搅拌室301的内部设有搅拌桶310,第一搅拌叶片308和第二搅拌叶片309均位于搅拌桶310的内部,搅拌桶310的外部底端固定有两个对称分布的第二滑块311,搅拌室301的内部底端开设有第二滑槽312,第二滑块311与第二滑槽312滑动连接,搅拌桶310的外部一侧设有第二支撑杆313,第二支撑杆313的底端与搅拌室301的内部低端相固定,第二支撑杆313的顶端固定有第三电机314,第三电机314的输出端固定有第二凸轮315,第二支撑杆313靠近搅拌桶310的一侧设有第三支撑杆316,第三支撑杆316的底端与搅拌室301的内部底端相固定,第三支撑杆316的顶端水平设置有第二移动杆317,第二移动杆317穿过第三支撑杆316且与第三支撑杆316滑动连接,第二移动杆317的一端与第二凸轮315相接触,第二移动杆317的另一端与搅拌桶310的外部侧壁相固定,第二移动杆317的外侧套接有第二伸缩弹簧318,第二伸缩弹簧318的两端分别与第三支撑杆316和搅拌桶310侧外部侧壁相固定。

[0037]

所述搅拌机构3的一侧设有进料机构4,进料机构4包括进料室401,进料室401的一端与搅拌室301的外部侧壁相固定,进料室401的一端与搅拌桶310内部相通,进料室401的另一端外部侧壁固定有第四电机402,第四电机402的输出端穿过进料室401且与进料室401转动连接,第四电机402的输出端固定有螺旋叶片403,螺旋叶片403位于进料室401的内部,进料室401的外部顶端固定有进料通道404,进料通道404与进料室401内部相通,进料通道404的顶部开设有进料口405。

[0038]

所述进料通道404的一侧固定有固定座406,固定座406的上表面固定有第五电机407,第五电机407的输出端固定有第三锥齿轮408,第三锥齿轮408的一侧设有第四锥齿轮409,第四锥齿轮409与第三锥齿轮408相互啮合,第四锥齿轮409的下表面中心处固定有第四转动轴410,第四转动轴410的底端与固定座406转动连接,第四转动轴410的底端固定有第三直齿轮411,固定座406的上表面开设有第三滑槽412,第三滑槽412的内部设有第三滑块413,第三滑块413与第三滑槽412滑动连接,第三滑块413靠近第三直齿轮411的一侧壁上设有螺纹,第三滑块413与第三直齿轮411螺纹配合,第三滑块413靠近进料通道404的一侧固定有挡料板414,挡料板414穿过进料通道404且与进料通道404滑动连接。

[0039]

混合搅拌装置的工作过程及原理:本发明在使用时,先将混合物从进料口405放入,混合物通过进料通道404进入进料室401内,启动第四电机402,第四电机402的输出端固定有螺旋叶片403,使混合物均匀而缓慢的流入搅拌桶310。

[0040]

启动第五电机407带动第三锥齿轮408转动,带动与之啮合的第四锥齿轮409转动,第四锥齿轮409带动第四转动轴410转动,第四转动轴410带动第三直齿轮411转动,带动与之螺纹配合的第三滑块413在第三滑槽412内滑动,从而带动第三滑块413上的挡料板414在进料通道404内滑动,以调节混合物进入进料通道404的开口大小,便于控制进入搅拌桶310内混合物的进料量。

[0041]

当混合物进入搅拌桶310后,启动第二电机303,驱动第二转动轴304转动,从而带动第二转动轴304底端的第一搅拌叶片308对搅拌桶310内的混合物进行搅拌,同时,第二转动轴304带动第一直齿轮306转动,第一直齿轮306带动与之啮合的第二直齿轮307转动,第

二直齿轮307带动第三转动轴305转动,从而带动第三转动轴305底端的第二搅拌叶片309转动,进一步对混合物进行搅拌,由于第一搅拌叶片308和第二搅拌叶片309交错设置,使搅拌更充分。

[0042]

同时启动第一电机202,带动第一锥齿轮203转动,从而带动与之啮合的第二锥齿轮204转动,第二锥齿轮204带动第一转动轴206转动,从而带动第一转动轴206上的第一凸轮207转动,由于第一凸轮207是一个绕固定轴线转动并且具有变化半径的盘形构件,所以会带动第一移动杆212向下运动,从而带动电机室302向下运动,并最终带动第一搅拌叶片308和第二搅拌叶片309在搅拌桶310内向下运动,通过第一伸缩弹簧211、第一滑块210以及滑杆209的配合,使第一凸轮207与第一移动杆212一直保持接触,实现第一移动杆212在第一凸轮207的作用下上下往复运动,并最终实现第一搅拌叶片308和第二搅拌叶片309在搅拌桶310内进行周期性的上下往复运动,进一步提高了混合物的搅拌效率。

[0043]

启动第三电机314,带动第二凸轮315转动,对第二移动杆317进行推动,使搅拌桶310底部的第二滑块311在第二滑槽312内滑动,带动搅拌桶310移动,通过第三支撑杆316、第二伸缩弹簧318的配合,使第二移动杆317与第二凸轮315一直保持接触,实现搅拌桶310周期性的进行左右往复运动,对混合物进行晃动,进一步提高搅拌效率。

[0044]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0045]

以上内容仅仅是对本发明结构所作的举例和说明,所述本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1