一种5A分子筛的制备方法与流程

一种5a分子筛的制备方法

技术领域

[0001]

本申请涉及分子筛制备技术的领域,尤其是涉及一种5a分子筛的制备方法。

背景技术:

[0002]

分子筛是结晶态的硅酸盐或硅铝酸盐,由硅氧四面体或铝氧四面体通过氧桥键相连而形成。分子筛具有均匀的微孔结构,它的孔穴直径大小均匀,这些孔穴能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性程度和饱和程度不同,分子大小不同及沸点不同的分子分离开来,即具有“筛分”分子的作用,故称分子筛。5a分子筛(3/4ca0

·

1/4na

20·

a1

203

·

2si02·

9/2h20)是一种具有均匀微孔结构的高孔隙率物质,其孔穴直径大小在5a左右,这些孔穴能把比其直径小的分子吸附到孔腔的内部,因而能把分子大小不同的物质分离开来。由于正已烷的分子小于5a,而异己烷和其它的同分异构体分子皆大于5a,因此5a分子筛能将正己烷吸附于孔腔中达到脱除正己烷的效果。

[0003]

现有的如公开号为cn87105499a的中国发明专利申请公开了一种无粘结剂球状a型分子筛的制备方法,该方法是以无机铵盐、无机酸、水玻璃为原料,用油柱成型法制备二氧化硅水凝胶小球,经水洗、浸表面活性剂,干燥、焙烧制成低松密度二氧化硅小球,将二氧化硅小球与偏铝酸钠溶液相混合,在一定温度下老化、晶化,使二氧化硅基本.上转化为4a分子筛,再经钙交换变为5a分子筛。

[0004]

针对上述中的相关技术,发明人认为该方法在转晶、吸附剂吸附性能方面依然存在较大提升空间,现有技术存在对正己烷吸附性能较差的问题。

技术实现要素:

[0005]

为了解决现有技术存在对正己烷吸附性能较差的问题,本申请提供一种5a分子筛的制备方法。

[0006]

本申请提供的一种5a分子筛的制备方法,采用如下的技术方案:一种5a分子筛的制备方法,包括以下步骤:步骤一,高硅原料采用配制一体机(1)进行球磨,筛分,酸化,离心过滤、洗涤至中性,干燥;步骤二,称量步骤一中酸化处理的高硅原料和n=(1.0~5.0)mol/l的氢氧化钠溶液,搅拌混合;步骤三,将步骤二中配制的溶液加入至偏铝酸钠溶液中,在60~80℃下,搅拌成胶,持续2~4h;步骤四,在15~25℃下,静置1~3h,陈化处理;步骤五,在90~120℃和300~500r/min转速下,保温2~5h晶化处理,过滤,洗涤至ph=10~12,干燥,得4a分子筛原粉;步骤六,将步骤五中的4a分子筛原粉与n=(1.5~2.6)mol/l氯化钙溶液按照10g:(120

~180)ml在70~85℃下搅拌混合,离子交换持续3~4h;步骤七,以5~8℃/min冷却至常温,去离子水洗涤至ph=10~12,在90~110℃下烘干1~3h,即得5a分子筛原粉。

[0007]

步骤八,按照质量比(1.0~1.2):(1.5~2.2)称量步骤七中的5a分子筛原粉和n=(0.1~1.2)mol/l的草酸乙醇溶液,将步骤七中的5a分子筛原粉浸泡于草酸乙醇溶液中1.0~2.0h;步骤九,液料升温至250~300℃,以3.0~5.0℃/min升温至550℃,保温0.5~2h,冷却得目标成品。

[0008]

通过采用上述技术方案所制备的5a分子筛,粒度均匀且进行脱铝活化,具有较好的吸附选择性,对正己烷吸附性能较好,且可根据本制备工艺中技术参数进行批量生产,可提升5a分子筛的生产效率。

[0009]

可选的,所述高硅原料为膨润土、凹凸棒、硅藻土、羊甘土、高岭土中的一种或者多种组合。

[0010]

通过采用上述技术方案,采用天然原料可降低生产成本。

[0011]

可选的,所述步骤一中酸化的条件为:0.5~2.0mol/l的盐酸,温度为65~85℃,搅拌转速为400~800r/min,持续1~6h。

[0012]

通过采用上述技术方案,可得到粒度均匀的酸化高硅原料,保证后续步骤二中所制备得到原料的效率和质量。

[0013]

可选的,所述步骤一至步骤五中所用原料的总量按照摩尔比na2o:al2o3:sio2:h2o=(1.0~2.5):1:2:200。

[0014]

通过采用上述技术方案,控制铝硅比,保证制备4a分子筛原粉的质量,从而保证4a分子筛的质量。

[0015]

可选的,所述步骤二中将步骤一中酸化处理的高硅原料和氢氧化钠溶液置于200~350r/min和95

±

2.5℃条件下,进行恒温恒速搅拌混合通过采用上述技术方案,可提升高硅原料和氢氧化钠的反应效率,在保证所制备溶液质量的同时提升整体的生产效率。

[0016]

可选的,所述配制一体机包括球磨机构、筛分机构、高硅原料预处理机构和配制机构,筛分机构与球磨机构相连通,筛分机构用于筛分球磨后的高硅原料;高硅原料预处理机构与筛分机构相连通,高硅原料预处理机构用于对筛分后的高硅原料进行预处理;配制机构与高硅原料预处理机构相连通,配制机构用于合成5a分子筛。

[0017]

通过采用上述技术方案,球磨机构可完成步骤一中对高硅原料的球磨操作,筛分机构可完成步骤一中完成球磨的高硅原料的筛分操作,高硅原料预处理机构可完成步骤一中的酸化,离心过滤、洗涤至中性,干燥和步骤二操作;配制机构可完成步骤三至步骤七的操作,可较为有效提升5a分子筛的制备效率。

[0018]

可选的,所述球磨机构包括抬升平台、两个支撑座、球磨罐体、驱动组件和收集壳体,两个支撑座相互平行且固定连接于抬升平台上;收集壳体固定连接于两个所述支撑座之间;球磨罐体转动连接于两个所述支撑座之间;球磨罐体转动连接于收集壳体且位于收集壳体内部;收集壳体顶部开设有填料添加口;收集壳体底部呈漏斗形且底部中心固定连接有出料管;出料管与筛分机构相连通;驱动组件转动连接于球磨罐体,用于驱动球磨罐体绕自身轴向转动;球磨罐体开设有进料口;进料口设置有封闭机构;封闭机构包括螺栓固定

连接于球磨罐体周向用于防止磨球从进料口流出的孔板和螺栓固定连接于球磨罐体周向用于封闭进料口的盖板,盖板盖设于孔板上部。

[0019]

通过采用上述技术方案,高硅原料可通过进料口添加至球磨罐体内,球磨罐体上装载孔板和盖板后进行球磨操作,完成球磨操作后,打开盖板即可将全球磨后的高硅原料导入收集壳体,通过出料管可将球磨完成的高硅原粉导入筛分机构进行筛分操作,可一体完成步骤一中球磨操作,出料时无须取出磨球,有效提升球磨效率,从而提升整体的生产效率。

[0020]

可选的,所述筛分机构包括第一筛分组件、第二筛分组件和真空泵,第一筛分组件一端连通于出料管且另一端连通于第二筛分组件;第二筛分组件一端连通于第一筛分组件且另一端连通于高硅原料预处理机构;真空泵连通于第二筛分组件;第一筛分组件包括中空壳体、折叠滤芯,壳体顶部连通有进料管件,进料管件一端连通于出料管且另一端伸至于壳体内部与折叠滤芯连通;第二筛分组件包括收纳体、钛棒过滤器,收纳体顶部连通有滤料进管,滤料进管一端连通于壳体底部且另一端伸至于收纳体内部与高硅原料预处理机构连通;收纳体顶部表面连通有抽气管;抽气管一端连通于真空泵进气端且另一端连通于收纳体顶部表面。

[0021]

通过采用上述技术方案,开启真空泵将收集壳体中完成磨完成的高硅原粉通过出料管吸入进料管件,进入中空壳体内,经过折叠滤芯的过滤,粒径小于折叠滤芯孔径的物料通过滤料进管流向收纳体内,经过钛棒过滤器过滤,粒径小于钛棒过滤器的孔径的物料流向收纳体内,可一体完成步骤一中筛分操作,有效提升筛分效率,且可提升筛分高硅原料酸化效率,从而提升整体的生产效率。

[0022]

可选的,所述高硅原料预处理机构包括外罐体、筛分罐、筛分网、筛分罐带动组件、搅拌组件、烘干组件和试剂添加件,筛分罐转动连接于外壳体内;筛分网嵌合于筛分罐内壁且筛分网外壁与筛分罐内壁相接触;筛分罐周侧底部开设有多个第一出液孔;筛分罐周侧底部转动连接有用于控制筛分罐中液体流出的控制环体;控制环体贯穿上下表面开设有多个第二出液孔,第二出液孔可与第一出液孔连通;控制环体外壁固定连接有支柱;支柱一端固定连接于控制环体外壁另一端固定连接于外罐体内壁;筛分罐外径小于外罐体内径;筛分罐和外罐体之间形成有出水空间;外罐体内底面固定连接有分隔环体;分隔环体和外罐体之间形成有储液空间;外罐体底部连通有排液管;外罐体上端开口处可拆卸连接有密封板;密封板固定连通有与收纳体连通的进管;密封板固定连通有排空管,排空管与筛分罐连通;搅拌组件转动连接于密封板;烘干组件固定连接于密封板且与烘干组件连通;试剂添加件连通于筛分罐;外罐体内壁开设有转动环槽;筛分罐固定连接有转动环体,转动环体转动连接于转动环槽内;筛分罐底面中心同轴固定连通有中空转动轴;带动组件位于分隔环体内且用于驱动筛分罐绕自身周向转动;带动组件包括固定连接于中空转动轴周向的第一带动齿轮、带动电机,带动电机固定连接于外罐体底部;带动电机的输出轴周向固定连接有与第一带动齿轮啮合的第一主动齿轮;中空转动轴背向筛分罐一端同轴转动连通有出料管,出料管与配制机构连通;搅拌组件包括中空搅拌杆、导气搅拌器、电机,电机固定连接于密封板;电机的输出轴周向固定连接有第二主动齿轮;中空搅拌杆一端转动穿设密封板中心位于密封板外部且另一端伸至于筛分罐底部;中空搅拌杆位于密封板外部的杆端周向固定连接有第二带动齿轮,第二带动齿轮与第二主动齿轮啮合;中空搅拌杆伸至于筛分罐内部

的周向开设有与中空搅拌杆内部连通的导气孔;导气搅拌器固定连通于中空搅拌杆伸至于筛分罐内部的周向;烘干组件包括加热气导入管、空气加热器、压缩空气储罐,加热气导入管一端同轴转动连通于中空搅拌杆且另一端固定连通于空气加热器出气端;压缩空气储罐连通于空气加热器进气端。

[0023]

通过采用上述技术方案,完成筛分的高硅原料通过进管流入筛分罐,筛分罐带动组件驱动筛分罐转动,使得第二出液孔可与第一出液孔不连通,试剂添加件中加入盐酸,将计量准确的盐酸泵入筛分罐,开启搅拌组件和烘干组件,控制液体温度和搅拌转速,进行酸化操作;完成酸化操作后,向筛分罐内通入去离子水,同时筛分罐带动组件驱动筛分罐转动,洗涤废水从第二出液孔和第一出液孔流向储液空间,从排液管排向外界;完成洗涤操作后,筛分罐带动组件停止工作,维持搅拌组件工作,同时开启烘干组件,经过空气加热器加热的空气对其进行烘干操作,气体从排空管流向外界;完成干燥后,筛分罐带动组件驱动筛分罐转动,使得第二出液孔可与第一出液孔不连通,试剂添加件中加入氢氧化钠溶液,将计量准确的氢氧化钠溶液泵入筛分罐,开启搅拌组件和烘干组件,控制液体温度和搅拌转速,从而完成了本制备工艺中的步骤一和步骤二的操作,可有效提升整体的生产效率。

[0024]

可选的,所述配制机构的结构与高硅原料预处理机构的结构不同之处为:配制机构的进管周向连通有偏铝酸钠溶液存储体。

[0025]

通过采用上述技术方案,可较为快速完成本申请工艺中的步骤三至步骤七的操作,提升整体5a分子筛的生产效率。

[0026]

综上所述,本申请包括以下至少一种有益技术效果:1.通过本申请工艺制备的5a分子筛具有较好的吸附选择性,对正己烷吸附性能较好,且可根据本制备工艺中技术参数进行批量生产,可提升5a分子筛的生产效率。

[0027]

2.本申请采用配制一体机体进行生产5a分子筛,可完成制备工艺中步骤一至步骤七,有效提高了5a分子筛的生产效率。

附图说明

[0028]

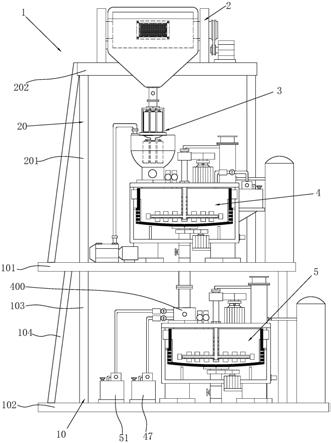

图1是本申请中相关设备配制一体机的整体结构示意图。

[0029]

图2是本申请中相关设备配制一体机中的球磨机构的结构示意图。

[0030]

图3是本申请中相关设备配制一体机中的筛分机构的结构示意图。

[0031]

图4是本申请中相关设备配制一体机中的高硅原料预处理机构的结构示意图。

[0032]

图5是图4中a处的局部放大图。

[0033]

图6是本申请中相关设备配制一体机中的中空搅拌杆和导气搅拌器的结构示意图。

[0034]

附图标记说明:1、配制一体机;10、安装架体;101、上安装板;102、下安装板;103、支撑圆柱;104、爬梯;2、球磨机构;20、抬升平台;201、支持柱;202、上支撑板;21、支撑座;22、球磨罐体;221、进料口;23、驱动组件;231、驱动电机;232、第一皮带轮;233、第二皮带轮;234、皮带;24、收集壳体;241、填料添加口;242、出料管;25、封闭机构;251、孔板;252、盖板;3、筛分机构;31、第一筛分组件;311、中空壳体;312、折叠滤芯;313、进料管件;3131、分料支管;32、第二筛分组件;321、收纳体;322、钛棒过滤器;323、滤料进管;3231、分管;33、真空泵;331、抽气管;4、高硅原料预处理机构;40、密封板;400、进管;401、排空管;402、支柱

体;403、水管;41、外罐体;411、出水空间;412、分隔环体;413、储液空间;4131、保护空间;414、转动环槽;415、排液管;42、筛分罐;421、第一出液孔;422、控制环体;4221、支柱;423、第二出液孔;424、转动环体;425、中空转动轴;4251、出料管;43、筛分网;44、筛分罐带动组件;441、第一带动齿轮;442、带动电机;443、第一主动齿轮;45、搅拌组件;451、中空搅拌杆;4511、第二带动齿轮;4512、导气孔;452、导气搅拌器;4521、搅拌圆盘;4522、第一搅拌叶;4523、第二搅拌叶;4524、导气空腔;4525、连通孔;4526、出气孔;453、电机;4531、第二主动齿轮;46、烘干组件;461、加热气导入管;462、空气加热器;463、压缩空气储罐;47、试剂添加件;470、安置板;471、试剂存储箱;472、抽液泵;473、试剂输送管道;474、球阀;475、流量计;476、试剂添加漏斗;5、配制机构;51、偏铝酸钠溶液存储体。

具体实施方式

[0035]

以下结合附图1~6和实施例对本申请作进一步详细说明。实施例

[0036]

实施例1本申请实施例公开一种5a分子筛的制备方法中所需用到的配制一体机1。参照图1,配制一体机1包括球用于对高硅原料进行球磨的球磨机构2、用于筛分球磨后的高硅原料的筛分机构3、用于对筛分后的高硅原料进行预处理(预处理为酸化,离心过滤、洗涤,干燥和与氢氧化钠溶液搅拌混合反应)的高硅原料预处理机构4和用于合成5a分子筛的配制机构5。球磨机构2中的高硅原料进行球磨完成后可流向筛分机构3进行筛分操作,完成筛分操作后的高硅原料可流向高硅原料预处理机构4进行预处理,完成预处理的物料可流向配制机构5,实现5a分子筛原粉的制备。

[0037]

为了保证配制一体机1中物料可在重力作用下流动,配制一体机1还包括安装架体10,安装架体10包括上安装板101、下安装板102,上安装板101、下安装板102之间固定连接有支撑圆柱103。为了便于在上安装板101、下安装板102之间走动,上安装板101、下安装板102之间固定连接有爬梯104。球磨机构2、筛分机构3、高硅原料预处理机构4从上至下设置于上安装板101上,配制机构5设置于下安装板102上。

[0038]

参照图2,高硅原料的球磨操作需要用到球磨机构2,球磨机构2包括抬升平台20,抬升平台20包括支持柱201和上支撑板202,支持柱201一端焊接于上支撑板202下表面且另一端焊接于上安装板101。为了将高硅物料搬运至上支撑板202,上支撑板202和上安装板101可固定连接爬梯。上支撑板202上放置有两个相互平行的支撑座21。两个支撑座21之间固定连接有收集壳体24。两个支撑座21之间转动连接有位于收集壳体24内部的球磨罐体22,球磨罐体22的转轴不仅转动连接于支撑座21,而且也穿设且转动连接于收集壳体24。球磨罐体22转动连接有用于驱动球磨罐体22绕自身轴向转动的驱动组件23。

[0039]

参照图2,驱动组件23的具体结构为:驱动组件23包括驱动电机231,驱动电机231放置于上支撑板202表面。驱动电机231的输出轴焊接有第一皮带轮232。球磨罐体22的转轴转动穿设支撑座21的一端周向焊接有第二皮带轮233,第一皮带轮232和第二皮带轮233之间套设有皮带234。驱动电机231驱动第一皮带轮232转动,通过皮带234带动第二皮带轮233转动,从而带动球磨罐体22绕自身轴向转动,实现了对球磨罐体22内的高硅原料的球磨操作。

[0040]

参照图2,为了便于添加高硅原料,收集壳体24顶部开设有填料添加口241,收集壳体24底部呈漏斗形且底部中心焊接有与收集壳体24内部连通的出料管242。球磨罐体22周向开设有进料口221。为了便于球磨后的高硅原料收集,进料口221设置有封闭机构25。封闭机构25包括孔板251和盖板252,盖板252盖设于孔板251上部。具体安装结构为:孔板251是先通过螺栓固定连接于球磨罐体22周向的,孔板251是用于防止球磨罐体22中的磨球从进料口221流出;完成孔板251安装后,再进行盖板252的安装,盖板252螺栓固定连接于球磨罐体22周向,是用于封闭进料口221防止在转动球磨时,高硅原料从孔板251漏出。

[0041]

参照图1和图3,经过球磨机构2球磨后的高硅原料需要进入筛分机构3中进行筛分操作。筛分机构3位于上支撑板202的下方,筛分机构3包括与出料管242连通的第一筛分组件31,第一筛分组件31固定连通有第二筛分组件32。为了保证过滤效率,第二筛分组件32连通有真空泵33。

[0042]

参照图3,具体地,第一筛分组件31包括中空壳体311,中空壳体311是中空管壳体。中空壳体311顶部固定连通有进料管件313,进料管件313用于将完成球磨的高硅原料导入中空壳体311。进料管件313一端通过法兰连接于出料管242,另一端伸至于中空壳体311内部且位于中空壳体311内部的进料管件313周向焊接有多根与进料管件313连通的分料支管3131,每根分料支管3131皆螺纹连通有折叠滤芯312,折叠滤芯312为滤芯材质:聚丙烯的pp折叠滤芯,过滤精度为40μm。

[0043]

参照图3,第二筛分组件32包括收纳体321,收纳体321设置于高硅原料预处理机构4和中空壳体311之间。收纳体321顶部固定连通有滤料进管323,滤料进管323用于将经过折叠滤芯312筛分的物料导入收纳体321。滤料进管323一端焊接于中空壳体311底部且与中空壳体311连通。滤料进管323另一端伸至于收纳体321内部,位于收纳体321内部的滤料进管323周向焊接有分管3231,每根分管3231皆螺纹连通有钛棒过滤器322,钛棒过滤器322的过滤精度为10μm。收纳体321顶部表面固定连通有抽气管331。抽气管331一端固定连通于真空泵33进气端且另一端固定连通于收纳体321顶部表面。

[0044]

参照图1和图4,完成筛分的高硅原料需要进入高硅原料预处理机构4进行预处理。高硅原料预处理机构4包括支柱体402和外罐体41,支柱体402焊接于外罐体41底面用于提升外罐体41底面到上安装板101上表面的高度。外罐体41顶部开口螺栓连接有密封板40。密封板40固定连通有排空管401和进水管403,排空管401一端漏于外界且另一端于连通外罐体41内部。进水管403一端漏于外界且另一端于连通外罐体41内部。密封板40固定连通有进管400,进管400一端焊接于收纳体321底面且进管400与收纳体321内部连通。进管400另一端伸至于外罐体41内,与外罐体41连通。

[0045]

参照图4,外罐体41内转动连接有筛分罐42,筛分罐42上端呈开口。外罐体41内壁向外开设有转动环槽414。筛分罐42外壁焊接有转动环体424,转动环体424可转动连接于转动环槽414内。筛分罐42底面中心同轴固定连通有中空转动轴425,中空转动轴425一端焊接于筛分罐42底面中心且另一端转动穿设外罐体41底面露出于外界。露出于外界的中空转动轴425轴端同轴转动连接有与配制机构5连通的出料管4251。

[0046]

参照图4,筛分罐42连接有筛分罐带动组件44。筛分罐42的转动实现方式如下结构:筛分罐带动组件44包括焊接于中空转动轴425位于外罐体41内部的周向的第一带动齿轮441。外罐体41底部固定连接有带动电机442,带动电机442的壳体焊接于外罐体41底部。

带动电机442的输出轴转动穿设外罐体41底面位于外罐体41内部,位于外罐体41内部的带动电机442的输出轴周向焊接有与第一带动齿轮441啮合的第一主动齿轮443。

[0047]

参照图4和图5,筛分罐42内嵌设有呈圆环柱状的筛分网43,筛分网43外壁与筛分罐42内壁相接触,筛分网43控制液体可流向而高硅原料不可流出。筛分罐42周侧底部开设有多个第一出液孔421,第一出液孔421均匀环绕于筛分罐42的中轴线设置且相邻第一出液孔421的间距相等。为了防止酸化时,酸液从第一出液孔421流失,筛分罐42周侧底部转动连接有控制环体422。控制环体422是用于控制筛分罐42中液体从第一出液孔421流出。具体方式为:控制环体422贯穿上下表面开设有多个第二出液孔423。筛分罐42转动过程中,第一出液孔421可与第二出液孔423连通。在离心过滤时,筛分罐42转动,第一出液孔421与第二出液孔423连通时,液体可通过第一出液孔421与第二出液孔423从筛分罐42中分离出。当进行酸化时,筛分罐42转动至第一出液孔421完全不与第二出液孔423连通即可。控制环体422是固定连接于外罐体41内壁的,具体结构如下:控制环体422外壁焊接有多根支柱4221。支柱4221均匀环绕筛分罐42的中轴线设置,相邻支柱4221之间的间距相等。支柱4221一端焊接于控制环体422外壁另一端焊接于外罐体41内壁。筛分罐42外径小于外罐体41内径,筛分罐42和外罐体41之间形成有出水空间411。外罐体41内底面焊接有分隔环体412,分隔环体412外侧和外罐体41之间隔断形成有储液空间413,分隔环体412内侧和外罐体41之间隔断形成有保护空间4131。第一带动齿轮441和第一主动齿轮443位于保护空间4131内,避免与酸液接触。外罐体41底部连通有排液管415,便于将储液空间413中的液体及时排出,避免储液空间413的液位过高,导致液体流向保护空间4131。

[0048]

参照图4,密封板40上设置有用于搅拌液料的搅拌组件45。搅拌组件45的具体结构如下:搅拌组件45包括中空搅拌杆451,中空搅拌杆451的中轴线与筛分罐42的中轴线相重合。中空搅拌杆451一端转动穿设密封板40中心伸至于筛分罐42内部,中空搅拌杆451另一端转动穿设密封板40位于密封板40上部。中空搅拌杆451伸至于筛分罐42内部的杆端周向焊接有导气搅拌器452。密封板40上固定连接有电机453,电机453用于驱动中空搅拌杆451绕自身轴向转动。电机453具体的驱动结构如下:电机453的输出轴周向焊接有第二主动齿轮4531;中空搅拌杆451转动穿设密封板40中心位于密封板40外部的一端周向焊接有第二带动齿轮4511,第二带动齿轮4511与第二主动齿轮4531啮合。电机453带动第二主动齿轮4531转动,第二主动齿轮4531带动第二带动齿轮4511转动,从而使得与第二带动齿轮4511焊接的中空搅拌杆451转动,实现了对液料的搅拌。

[0049]

参照图4和图6,为了保证较好的搅拌效果,导气搅拌器452的具体结构为:导气搅拌器452包括搅拌圆盘4521,搅拌圆盘4521焊接于中空搅拌杆451伸至于筛分罐42内部的杆端周向。搅拌圆盘4521周向垂直焊接有多个第一搅拌叶4522,相邻第一搅拌叶4522的间距相等。搅拌圆盘4521上下表面皆垂直焊接有多个第二搅拌叶4523,相邻第二搅拌叶4523的间距相等。

[0050]

参考图4和图6,为了实现加热温控功能,转动穿设密封板40中心位于密封板40外部的一端面转动连通有烘干组件46。为了保证中空搅拌杆451的导气功能,中空搅拌杆451伸至于筛分罐42内部的周向开设有与中空搅拌杆451内部连通的导气孔4512,从而将烘干组件46的加热气体导入筛分罐42进行烘干操作中。搅拌圆盘4521内部一体加工形成有导气空腔4524。中空搅拌杆451周向开设有多个与导气空腔4524连通的连通孔4525,连通孔4525

均匀环绕中空搅拌杆451的中轴线设置。搅拌圆盘4521的下表面开设有多个与导气空腔4524连通的出气孔4526。

[0051]

参考图4和图6,烘干组件46的具体结构为:烘干组件46包括空气加热器462,空气加热器462的进气端通过管道固定连通有压缩空气储罐463。空气加热器462的出气端固定连通有加热气导入管461。加热气导入管461一端同轴转动连通于中空搅拌杆451杆端且另一端固定连通于空气加热器462出气端。经过空气加热器462控温的加热气体通过加热气导入管461输入中空搅拌杆451中,通过中空搅拌杆451的导气孔4512和搅拌圆盘4521的出气孔4526输入筛分罐42内对原料烘干。

[0052]

参考图4,筛分罐42连通有试剂添加件47,试剂添加件47用于向筛分罐42中添加酸液和碱液。试剂添加件47的具体结构为:试剂添加件47包括试剂存储箱471,试剂存储箱471顶部固定连接有试剂添加漏斗476,用于向试剂存储箱471添加所需试剂。试剂存储箱471的安装方式为:外罐体周向垂直焊接有安置板470,试剂存储箱471放置于安置板470上。试剂存储箱471连通有抽液泵472,抽液泵472放置于试剂存储箱471上。抽液泵472和筛分罐42之间通过试剂输送管道473连通,试剂输送管道473上沿液体流动方向固定连通有球阀474和流量计475。在具体制备工艺中,酸化时,试剂存储箱471内添加的是盐酸;而步骤二的碱液是用氢氧化钠溶液,试剂存储箱471内添加的是氢氧化钠溶液。

[0053]

参考图1,结合图4,配制机构5的结构与高硅原料预处理机构4的结构不同之处为:配制机构5的进管400周向固定连通有偏铝酸钠溶液存储体51;配制机构5的试剂输送管道473连通于进管400周向。试剂添加件47和偏铝酸钠溶液存储体51两者结构相同。高硅原料预处理机构4的试剂存储箱471和配制机构5的试剂存储箱471的安装方式有区别,在于:偏铝酸钠溶液存储体51的试剂存储箱放置于下安装板102上。配制机构5中的试剂存储箱471中试剂的区别:配制机构5中的试剂存储箱471中存储是氯化钙溶液,偏铝酸钠溶液存储体51的试剂存储箱471中储存了偏铝酸钠溶液。

[0054]

一种5a分子筛的制备方法,:包括以下步骤:步骤1,硅藻土选自巩义市佳鑫净水材料有限公司采购的硅藻土,sio2含量≥95,fe2o3含量≤8,烧失量≤0.35,水分含量≤0.1,松散密度≤0.25,ph值7,比表面积600m2/g,对硅藻土采用配制一体机1对高硅原料进行球磨,筛分,酸化,离心过滤、洗涤至中性,干燥;步骤1.1,采用球磨机构2对硅藻土进行球磨处理,硅藻土通过进料口221进入22球磨罐体内,螺栓连接孔板251和盖板252,开启驱动电机,对硅藻土进行球磨,持续2h,卸下盖板252,让物料通过孔板251流向收集壳体24,通过出料管流向筛分机构3;步骤1.2,开启真空泵33,将收集壳体24中的完成球磨的硅藻土抽入中空壳体311,经过折叠滤芯312过滤的硅藻土通过滤料进管3231被抽向收纳体321,经过钛棒过滤器322过滤得到完成筛分的硅藻土,存储于收纳体321;步骤1.3,先开带动电机442,筛分罐42转动至第一出液孔421可与控制环体的第二出液孔423不连通,再收纳体321中的硅藻土通过进管400流向筛分罐42,硅藻土的质量为10kg,试剂存储箱471中添加60kg得到1.2mol/l盐酸,泵入筛分罐42,开启电机53,控制导气搅拌器的转速为500r/min,开通压缩空气储罐463,开启空气加热器642,将压缩空气温度加热至95℃通入筛分罐42,当筛分罐42中液体温度上升至72℃,调控空气加热器642,将压缩空气温度加热至72℃通入筛分罐42,持续酸化2h;

步骤1.4,关闭空气加热器642,开启带动电机442,带动筛分罐42以500r/min速度转动,将酸液收集智储液空间413,通过排液管415排出外罐体41;步骤1.5,通过水管403向筛分罐42中分多次加水洗涤,开带动电机442,筛分罐42转动至第一出液孔421可与控制环体的第二出液孔423不连通,加去离子水100kg,先转速控制为400r/min,搅拌10min,再开启带动电机442离心脱水,将水洗液收集智储液空间413,通过排液管415排出外罐体41,重复上述操作多次,直至水洗液ph值为7

±

0.1;步骤1.6,开启空气加热器642,将压缩空气温度加热至100℃通入筛分罐42对完成酸化的硅藻土进行烘干操作,持续2h;步骤2,开带动电机442,筛分罐42转动至第一出液孔421可与控制环体的第二出液孔423不连通,试剂存储箱471中添加2.0mol/l氢氧化钠溶液,原料的总量按照摩尔比na2o:al2o3:sio2:h2o=1.5:1:2:200,氢氧化钠溶液泵入筛分罐42,开启电机53,控制导气搅拌器452的转速为250r/min,开通压缩空气储罐463,开启空气加热器642,将压缩空气温度加热至95℃通入筛分罐42,持续1h,备用;步骤3,开配制机构5的带动电机442,配制机构5的筛分罐42转动至第一出液孔421可与控制环体的第二出液孔423不连通,通过偏铝酸钠溶液存储体51向配制机构5的筛分罐42添加偏铝酸钠溶液,将步骤二中配制的溶液加入至偏铝酸钠溶液中,原料的总量按照摩尔比na2o:al2o3:sio2:h2o=1.5:1:2:200,开启配制机构5的电机53,控制导气搅拌器452的转速为550r/min,开通配制机构5的压缩空气储罐463,开启配制机构5的空气加热器642,将压缩空气温度加热至90℃通入配制机构5的筛分罐42,持续通入加热空气和搅拌,维持2.5h,成胶,备用;步骤4,调控配制机构5的空气加热器642,停止对压缩空气进行加热,通入配制机构5的筛分罐42中,将液料冷却至室温,约23

±

1℃,配制机构5的电机53停止工作,静置2h,陈化处理;步骤5,4a分子筛原粉的制备:步骤5.1调控配制机构5的空气加热器642,将压缩空气温度加热至115℃持续通入配制机构5的筛分罐42,开启配制机构5的电机53,转速调整至500r/min,保温3h晶化处理;步骤5.2,配制机构5的电机53停止工作,调控配制机构5的空气加热器642,停止对压缩空气进行加热,通入配制机构5的筛分罐42中,将液料冷却至室温,开启配制机构5的带动电机442,带动配制机构5的筛分罐42以500r/min速度转动,将液体收集智储液空间413,通过排液管415排出外罐体41,完成4a分子筛原粉的过滤,步骤5.3,通过配制机构5的水管403向配制机构5的筛分罐42中分多次加水洗涤,开配制机构5的带动电机442,配制机构5的筛分罐42转动至第一出液孔421可与控制环体的第二出液孔423不连通,加去离子水100kg,先转速控制为400r/min,搅拌10min,再开启配制机构5的带动电机442离心脱水,将水洗液收集至配制机构5的储液空间413,通过配制机构5的排液管415排出配制机构5的外罐体41,重复上述操作多次,直至水洗液ph值为11

±

0.3;步骤5.4,开启配制机构5的空气加热器642,将压缩空气温度加热至100℃通入配制机构5的筛分罐42,对4a分子筛原粉进行烘干操作,持续1.5h干燥,得干燥的4a分子筛原粉;步骤6,配制机构5的试剂添加件47中添加1.8mol/l氯化钙溶液,原料的总量按照摩尔比na2o:al2o3:sio2:h2o=1.5:1:2:200,将氯化钙溶液泵入配制机构5的筛分罐42,开启配制

机构5的电机53,控制导气搅拌器452的转速为300r/min,开通配制机构5的压缩空气储罐463,开启配制机构5的空气加热器642,将压缩空气温度加热至78℃通入配制机构5的筛分罐42,持续通入加热空气和搅拌,离子交换持续3h;步骤7,5a分子筛原粉的制备步骤7.1,关闭配制机构5的电机53,调控配制机构5的空气加热器642,压缩空气未加热通入配制机构5的筛分罐42,以6.0℃/min冷却至常温;步骤7.2,开配制机构5的带动电机442,配制机构5的筛分罐42转动至第一出液孔421与控制环体的第二出液孔423不连通,通过配制机构5的水管403向配制机构5的筛分罐42中分多次加水洗涤,加去离子水100kg,先转速控制为400r/min,搅拌10min,再开启配制机构5的带动电机442离心脱水,将水洗液收集至配制机构5的储液空间413,通过配制机构5的排液管415排出配制机构5的外罐体41,重复上述操作多次,直至水洗液中氯离子的含量低于2ppm;步骤7.3,开启配制机构5的空气加热器642,将压缩空气温度加热至100℃通入配制机构5的筛分罐42,对5a分子筛原粉进行烘干操作,持续1.5h干燥,干燥的5a分子筛原粉从出料管4251取出;步骤8,按照5a分子筛原粉和n=0.6mol/l的草酸乙醇溶液的质量比1.0:1.6称量,将步骤7.3中的5a分子筛原粉和n=0.6mol/l的草酸乙醇溶液投入电加热反应釜中(市售,莱州市胜龙化工机械有限公司的电加热反应釜),浸泡于草酸乙醇溶液中1.5h;步骤9,电加热反应釜加热使得物料升温至300℃,再以3.5℃/min升温至550℃,保温1.0h,冷却得目标成品。

[0055]

实施例2实施例2与实施例1的区别在于:步骤9,电加热反应釜加热使得物料升温至250℃,再以5℃/min升温至550℃,保温40min,冷却得目标成品。

[0056]

实施例3实施例3与实施例1的区别在于:步骤9,电加热反应釜加热使得物料升温至280℃,再以4.2℃/min升温至550℃,保温80min,冷却得目标成品。

[0057]

实施例4实施例4与实施例1的区别在于:步骤1中的原料替换为经过800℃煅烧过的高岭土(上海凯茵化工有限公司的煅烧高岭土,二氧化硅含量为53.5%)。

[0058]

实施例5实施例5与实施例1的区别在于:步骤1中的原料替换为经过800℃煅烧过的凹凸棒土(盱眙博图凹土股份有限公司的凹凸棒粉,二氧化硅含量>50%)。

[0059]

对比例对比例1对比例1与实施例1的区别在于:未进行球磨和筛分处理。

[0060]

对比例2对比例2与实施例一的区别在于:未进行步骤8和步骤9活化处理。

[0061]

性能检测分析试验对象:将实施例1~5得到的分子筛作为试样样品1~5;将对比例1~2得到的分子筛作为对照样品1~2。

[0062]

1、静态水吸附性能:按照gb/t 6287的规定测定静态水吸附性能。

[0063]

2、正十五烷吸附性能的测定:测试样品先在500℃下焙烧4h,再在25℃下,将测试样品:吸附液重量比=1:2投入圆底烧瓶中,以重量百分比计含16%正十五烷的异辛烷溶液为吸附标准溶液,在0c下水浴磁力搅拌1h至吸附平衡,通过气相色谱仪分析吸附后平衡溶液浓度,从而测定吸附剂对标准溶液中正十五烷的吸附量。

[0064]

表一是试样样品1~9和试验样品1~3的性能检测结果表一是试样样品1~9和试验样品1~3的性能检测结果根据如表1可知,试验样品1~5和对照样品1~2的静态水吸附可知,试验样品1~5的静态水吸附优于对照样品1~2的静态水吸附。因此,试验样品1~5的静态水吸附性能较好。

[0065]

根据如表1可知,试验样品1~5和对照样品1~2的正十五烷吸附量可知,试验样品1~5的正十五烷吸附量优于对照样品1~2的正十五烷吸附量,实施例1制备的5a分子筛正十五烷吸附量可达114.2mg/g。

[0066]

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1