一种利用含煤粉铸造除尘灰制备吸附材料的方法及吸附材料与流程

1.本发明涉及建筑材料领域,具体涉及一种利用含煤粉铸造除尘灰制备吸附材料的方法及吸附材料。

背景技术:

2.铸造除尘灰粉是铸造废旧砂再生回用过程中产生的废弃物。每再生回用100吨旧砂,大概有5-10吨铸造除尘灰粉产生,如中国2018年铸件总产量约4900万吨,产生了约3000多万吨的旧砂,这些铸造废旧砂的再生回用会产生大量的铸造除尘灰粉。当前对铸造除尘灰粉的处理报道较少,大多都是直接露天堆放或填埋处理,这会严重污染环境并占用土地资源。

3.经过宏微观分析发现一些铸造除尘灰粉中含量较多的煤粉和铝硅酸盐类物质,铸造除尘灰粉灼烧减量超过30%,以及少量的金属氧化物。如果将铸造除尘灰粉中煤粉和铝硅酸盐类物质分离,煤粉回收后可重新用于铸件生产中或用于石墨涂料中,而铝硅酸盐类物质可作为耐热材料或建筑材料的原材料,这不仅保护了环境,还能产生较大的经济效益。

4.目前国内对于铸造除尘灰处理仍处于起步阶段,大部分除尘灰仍作为固废填埋或者交给砖厂处理,利用价值较低。且除尘灰粒度较细,利用相对较难。特别是含煤粉的除尘灰会降低水泥制品的强度。

技术实现要素:

5.为解决以上问题,本发明提供一种利用含煤粉铸造除尘灰制备吸附材料的方法及吸附材料,将含煤粉铸造除尘灰与膨润土、硝酸钾混合后造粒并焙烧,制备出多孔的吸附材料,其具体技术方案如下:

6.一种利用含煤粉铸造除尘灰制备吸附材料的方法,包括以下步骤:

7.(1)按重量计,称取70-80份含煤粉铸造除尘灰和8-15份膨润土混合均匀得混合料;

8.(2)将所述混合料加入至搅拌机中,并加入0.8-2份硝酸钾和10-15份水,搅拌均匀得搅拌料;

9.(3)将所述搅拌料加入至造粒机内造粒,得颗粒;

10.(4)将所述颗粒放入回转窑内烘干并烧制,即得所述吸附材料。

11.进一步的,所述含煤粉铸造除尘灰中煤粉的质量分数为15-50%。

12.进一步的,所述含煤粉铸造除尘灰的粒度≤200目,所述膨润土的粒度≤200目。

13.进一步的,所述搅拌机的搅拌速度为200-400r/min。

14.进一步的,所述颗粒的粒度为3-30mm。

15.进一步的,步骤(4)的烘干温度为90-120℃,烘干时间为2-3h。

16.进一步的,步骤(4)的烧制温度为1000-1200℃,烧制时间为2-5h。烧制过程中颗粒内的煤粉燃烧完全,烧制时间根据颗粒粒度的大小而有所不同。

17.一种由上述方法制备的吸附材料,所述吸附材料的粒度为3-30mm,筒压强度≥1.0mpa,堆积密度为350-600kg/m3。

18.进一步的,所述吸附材料的单个颗粒孔隙率≥25%。

19.本发明的一种利用含煤粉铸造除尘灰制备吸附材料的方法及吸附材料具有如下有益效果:

20.(1)本发明通过向含煤粉铸造除尘灰添加膨润土和硝酸钾水溶液,混合造粒,烧制得到具有多孔结构的吸附材料。膨润土起到粘结作用,便于含煤粉铸造除尘灰粘结制成颗粒。硝酸钾可在烧制过程中释放氧气,防止颗粒表面陶瓷化成致密的壳,并促进颗粒内煤粉及除尘灰的充分燃烧。

21.(2)本发明直接利用除尘灰中的煤粉做出疏松多孔结构,节省了从除尘灰中分离煤粉的工艺步骤。同时,煤粉热值高,烧制时释放大量热能,本发明既利用了煤粉在除尘灰中均匀分散的物理形态制出多孔结构,又充分利用了煤粉的热能,大大节约了能耗。

22.(3)本发明的一种利用含煤粉铸造除尘灰制备吸附材料的方法充分利用了含煤粉铸造除尘灰,实现废弃资源的二次利用,制备的吸附材料可应用于污水处理或地面填充。烧制过程实现了铸造除尘灰无害化处理,本发明的制备方法具有一定经济效益和环境效益。

具体实施方式

23.下面将结合具体实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

24.实施例1

25.一种利用含煤粉铸造除尘灰制备吸附材料的方法,包括以下步骤:

26.(1)按重量计,称取70份含煤粉铸造除尘灰和8份膨润土混合均匀得混合料;

27.(2)将所述混合料加入至搅拌机中,并加入0.8份硝酸钾和10份水,搅拌均匀得搅拌料;

28.(3)将所述搅拌料加入至造粒机内造粒,得颗粒;

29.(4)将所述颗粒放入回转窑内烘干并烧制,即得所述吸附材料。

30.进一步的,所述含煤粉铸造除尘灰中煤粉的质量分数为15%。

31.进一步的,所述含煤粉铸造除尘灰的粒度≤200目,所述膨润土的粒度≤200目。

32.进一步的,所述搅拌机的搅拌速度为400r/min。

33.进一步的,所述颗粒的粒度为20mm。

34.进一步的,步骤(4)的烘干温度为120℃,烘干时间为2h。

35.进一步的,步骤(4)的烧制温度为1000℃,烧制时间为5h。

36.实施例2

37.一种利用含煤粉铸造除尘灰制备吸附材料的方法,包括以下步骤:

38.(1)按重量计,称取80份含煤粉铸造除尘灰和15份膨润土混合均匀得混合料;

39.(2)将所述混合料加入至搅拌机中,并加入0.2份硝酸钾和15份水,搅拌均匀得搅拌料;

40.(3)将所述搅拌料加入至造粒机内造粒,得颗粒;

41.(4)将所述颗粒放入回转窑内烘干并烧制,即得所述吸附材料。

42.进一步的,所述含煤粉铸造除尘灰中煤粉的质量分数为25%。

43.进一步的,所述含煤粉铸造除尘灰的粒度≤200目,所述膨润土的粒度≤200目。

44.进一步的,所述搅拌机的搅拌速度为400r/min。

45.进一步的,所述颗粒的粒度为30mm。

46.进一步的,步骤(4)的烘干温度为120℃,烘干时间为3h。

47.进一步的,步骤(4)的烧制温度为1200℃,烧制时间为3h。

48.实施例3

49.一种利用含煤粉铸造除尘灰制备吸附材料的方法,包括以下步骤:

50.(1)按重量计,称取70份含煤粉铸造除尘灰和10份膨润土混合均匀得混合料;

51.(2)将所述混合料加入至搅拌机中,并加入1.5份硝酸钾和15份水,搅拌均匀得搅拌料;

52.(3)将所述搅拌料加入至造粒机内造粒,得颗粒;

53.(4)将所述颗粒放入回转窑内烘干并烧制,即得所述吸附材料。

54.进一步的,所述含煤粉铸造除尘灰中煤粉的质量分数为15%。

55.进一步的,所述含煤粉铸造除尘灰的粒度≤200目,所述膨润土的粒度≤200目。

56.进一步的,所述搅拌机的搅拌速度为300r/min。

57.进一步的,所述颗粒的粒度为3mm。

58.进一步的,步骤(4)的烘干温度为100℃,烘干时间为3h。

59.进一步的,步骤(4)的烧制温度为1200℃,烧制时间为2h。

60.实施例4

61.一种利用含煤粉铸造除尘灰制备吸附材料的方法,包括以下步骤:

62.(1)按重量计,称取75份含煤粉铸造除尘灰和12份膨润土混合均匀得混合料;

63.(2)将所述混合料加入至搅拌机中,并加入1份硝酸钾和10份水,搅拌均匀得搅拌料;

64.(3)将所述搅拌料加入至造粒机内造粒,得颗粒;

65.(4)将所述颗粒放入回转窑内烘干并烧制,即得所述吸附材料。

66.进一步的,所述含煤粉铸造除尘灰中煤粉的质量分数为50%。

67.进一步的,所述含煤粉铸造除尘灰的粒度≤200目,所述膨润土的粒度≤200目。

68.进一步的,所述搅拌机的搅拌速度为200r/min。

69.进一步的,所述颗粒的粒度为5mm。

70.进一步的,步骤(4)的烘干温度为90℃,烘干时间为2h。

71.进一步的,步骤(4)的烧制温度为1100℃,烧制时间为2h。

72.实施例5

73.一种利用含煤粉铸造除尘灰制备吸附材料的方法,包括以下步骤:

74.(1)按重量计,称取80份含煤粉铸造除尘灰和8份膨润土混合均匀得混合料;

75.(2)将所述混合料加入至搅拌机中,并加入1份硝酸钾和14份水,搅拌均匀得搅拌料;

76.(3)将所述搅拌料加入至造粒机内造粒,得颗粒;

77.(4)将所述颗粒放入回转窑内烘干并烧制,即得所述吸附材料。

78.进一步的,所述含煤粉铸造除尘灰中煤粉的质量分数为20%。

79.进一步的,所述含煤粉铸造除尘灰的粒度≤200目,所述膨润土的粒度≤200目。

80.进一步的,所述搅拌机的搅拌速度为300r/min。

81.进一步的,所述颗粒的粒度为10mm。

82.进一步的,步骤(4)的烘干温度为120℃,烘干时间为2h。

83.进一步的,步骤(4)的烧制温度为1200℃,烧制时间为4h。

84.对比例

85.与实施例1相比,区别仅在于,本对比例未添加硝酸钾,具体如下:

86.一种利用含煤粉铸造除尘灰制备吸附材料的方法,包括以下步骤:

87.(1)按重量计,称取70份含煤粉铸造除尘灰和8份膨润土混合均匀得混合料;

88.(2)将所述混合料加入至搅拌机中,并加入10份水,搅拌均匀得搅拌料;

89.(3)将所述搅拌料加入至造粒机内造粒,得颗粒;

90.(4)将所述颗粒放入回转窑内烘干并烧制,即得所述吸附材料。

91.进一步的,所述含煤粉铸造除尘灰中煤粉的质量分数为15%。

92.进一步的,所述含煤粉铸造除尘灰的粒度≤200目,所述膨润土的粒度≤200目。

93.进一步的,所述搅拌机的搅拌速度为400r/min。

94.进一步的,所述颗粒的粒度为20mm。

95.进一步的,步骤(4)的烘干温度为120℃,烘干时间为2h。

96.进一步的,步骤(4)的烧制温度为1000℃,烧制时间为5h。

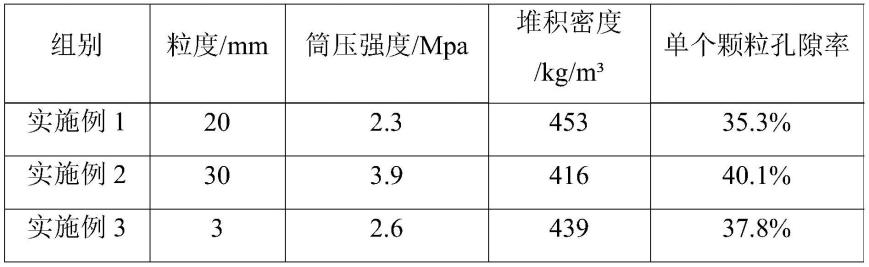

97.以上实施例和对比例制备的吸附材料的测试结果如下表所示:

[0098][0099][0100]

由实施例1-5可知,本发明的制备方法制备的吸附材料粒度为3-30mm,筒压强度≥1.0mpa,堆积密度为350-600kg/m3,单个颗粒孔隙率≥25%。本发明制备的吸附材料单个颗粒孔隙率高,堆积密度较低,具有一定抗压强度,可应用于污水处理、地面填充等。

[0101]

结合实施例1和对比例1可知,添加硝酸钾制备的吸附材料单个颗粒孔隙率更高,堆积密度更低,这是由于硝酸钾可在烧制过程中释放氧气,防止颗粒表面陶瓷化成致密的

壳,并促进颗粒内煤粉及除尘灰的充分燃烧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1