环氧树脂反相乳化小型装置的制作方法

[0001]

本实用新型涉及一种环氧树脂乳化装置,具体地说,是涉及一种环氧树脂反相乳化小型装置。

背景技术:

[0002]

上浆是碳纤维制造过程中重要的环节,上浆剂与上浆工艺会直接决定碳纤维及后续复合材料性能。如今大部分上浆剂生产过程中采用反相乳化工艺,反向乳化设备决定了是否能够生产出各性能都能稳定的上浆乳液,传统反相乳化工艺中向树脂中加入无离子水过程较为简单,在乳化过程中直接加入无离子水,一方面导致无离子水分布不均,形成集聚,另一方面也会延长搅拌时间。

技术实现要素:

[0003]

鉴于上述问题,本实用新型提供了一种在反相乳化过程中,使得滴加的无离子水能够在树脂中快速分散的装置。

[0004]

为了解决上述技术问题,本实用新型采用的技术方案如下:环氧树脂反相乳化小型装置,包括内部空心的c型框架,所述框架包括互相连通的上框架、中框架以及下框架,所述上框架与下框架平行且横向设置,所述上框架与下框架同侧纵向设置有中框架,所述中框架内纵向设置有可调速的驱动电机,所述上框架下表面开有搅拌孔,所述搅拌孔内设置旋转水套,所述旋转水套通过皮带由所述驱动电机驱动,所述旋转水套内嵌有可同步旋转的搅拌轴,所述搅拌轴底部设有高速分散盘;所述下框架上表面上设有与所述搅拌孔相对应的顶升孔,所述顶升孔可使下框架内顶升气缸自由升降,所述顶升气缸顶部设有不锈钢容器。

[0005]

进一步地,所述上框架内还设有滴加泵,所述滴加泵与所述旋转水套相通。

[0006]

进一步地,所述上框架上表面开设有注水口,所述注水口与所述滴加泵相通。

[0007]

进一步地,所述上框架的下表面还设有套设于所述高速分散盘四周的挡圈。

[0008]

进一步地,所述顶升气缸与所述不锈钢容器之间还设有水浴容器。

[0009]

因而,采用该实用新型技术相较于现有技术主要具有以下优点:

[0010]

1)、本实用新型利用搅拌时的离心力和压力将无离子水滴快速地分散至待搅拌的物料内,与传统先加入无离子水再搅拌的方法相比,不会形成团聚,也不会导致搅拌不均匀,最后成型的物料粒径更小,更细腻,质地更均匀。

[0011]

2)、本实用新型操作简单,使用方便快捷搅拌效率较高。

附图说明

[0012]

通过下面结合附图的详细描述,本实用新型前述的和其他的目的、特征和优点将变得显而易见。

[0013]

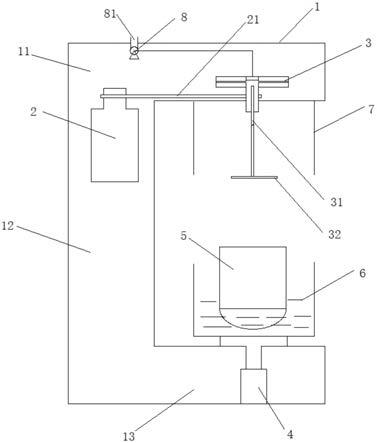

图1为本实用新型的结构示意图;

[0014]

图2为本实用新型顶升气缸顶起后开始工作的示意图。

[0015]

其中:1.c型框架、11.上框架、12.中框架、13.下框架、2.驱动电机、21.皮带、3.旋转水套、31.搅拌轴、32.高速分散盘、4.顶升气缸、5.不锈钢容器、6.水浴容器、7.挡圈、8.滴加泵、81.注水口。

具体实施方式

[0016]

下面将参照附图对本实用新型的优选实施方式进行描述。提供以下参照附图的描述,以帮助对由权利要求所限定的本实用新型实施方式的理解。其包括帮助理解的各种具体细节,但它们只能被看作是示例性的。因此,本领域技术人员将认识到,可对这里描述的实施方式进行各种改变和修改,而不脱离本实用新型的范围和精神。而且,为了使说明书更加清楚简洁,将省略对本领域熟知功能和构造的详细描述。描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

[0017]

结合以下说明书附图,将对本实用新型进行进一步地说明:环氧树脂反相乳化小型装置,包括内部空心的c型框架1,其特征在于,框架包括互相连通的上框架11、中框架12以及下框架13,上框架11与下框架13平行且横向设置,上框架11与下框架13同侧纵向设置有中框架12,中框架12内纵向设置有可调速的驱动电机2,上框架11下表面开有搅拌孔,搅拌孔内设置旋转水套3,旋转水套3通过皮带21由驱动电机2驱动,旋转水套3内嵌有可同步旋转的搅拌轴31,搅拌轴31底部设有高速分散盘32;下框架13上表面上设有与搅拌孔相对应的顶升孔,顶升孔可使下框架13内顶升气缸4自由升降,顶升气缸4顶部设有不锈钢容器5。上框架11内还设有滴加泵8,滴加泵8与旋转水套3相通。上框架11上表面开设有注水口81,注水口81与滴加泵8相通。上框架11的下表面还设有套设于高速分散盘32四周的挡圈7。顶升气缸4与不锈钢容器5之间还设有水浴容器6。

[0018]

本实用新型的工作过程简述:

[0019]

1.将环氧树脂和功能性乳化剂加入到不锈钢容器5中,并保持不锈钢外部水浴容器6内的温度为60-62℃。

[0020]

2.待容器中的环氧树脂和功能性乳化剂基本熔融后,顶升气缸4顶升不锈钢容器5至挡圈7处,使其闭合,此时启动驱动电机2,并设定转速为200-300r/min。

[0021]

3.待容器的物料完全熔融后,将驱动电机2转速调整至600r/min。

[0022]

4.启动滴加泵8,打开注水口81,向滴加泵8内输入无离子水,无离子水经旋转水套3进入不锈钢容器5与挡圈7形成的密闭空间内,沿搅拌轴31到达高速分散盘32处。

[0023]

5.控制滴加泵8出口压力为20kpa,高速分散盘32处的无离子水在压力和离心力的双重作用下,从高速分散盘32叶片处高速进入环氧树脂的熔融液体中,使其在熔体中快速分散。

[0024]

6.物料搅拌相反转后,(熔融溶剂)最终获得平均粒径为180nm的环氧树脂乳液,质地细腻。

[0025]

同样地,若将滴加泵8压力控制为25kpa,其他条件和上述工作过程相同的情况下,得到环氧树脂乳液的平均粒径为218nm。

[0026]

优选地,若将驱动电机2的转速提高至700r/min,其他条件和和上述工作过程相同

的情况下,得到环氧树脂乳液的平均粒径为172nm。

[0027]

故而本实用新型的设计点在于:

[0028]

本实用新型利用搅拌时的离心力和压力将无离子水滴快速地分散至待搅拌的物料内,与传统先加入无离子水再搅拌的方法相比,不会形成团聚,也不会导致搅拌不均匀,从而导致最后成型的物料粒径更小,更细腻,质地更均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1