一种吡啶废气深度处理的装置的制作方法

[0001]

本实用新型属于废气处理技术领域,尤其涉及一种吡啶废气深度处理的装置。

背景技术:

[0002]

吡啶是一种出色的有机溶剂和化工原料,在化工行业中有着非常广泛的应用

[1]

。由于具有强烈的挥发性,因此在制药和石油工业等的废气中十分常见。吡啶是一种典型的伴有恶臭气味的vocs,具有较强的生物毒性和致畸性,会对人体健康产生极大的危害。目前,包括湿式氧化法

[2]

,电化学法

[3]

和光催化法

[4]

等多种方法已经在吡啶废气的处理中有所应用。然而,这些方法往往操作复杂并且能耗较大。并且,吡啶作为一种含氮杂环化合物,在其降解过程中会形成氮氧化物(nox),排放到大气中导致二次污染。因此,迫切的需要开发出一种新型工艺以实现吡啶废气高效清洁的处理。

[0003]

吡啶是一种具有良好的水溶性vocs,在常态下可以与水任比例混合。利用该特点,可以通过液相吸收的方式将吡啶废气的处理转化为吡啶废水的处理。至今对于吡啶废水的研究已经有很多,生物法以其操作简单、成本低等优点逐渐成为了最常见的处理方法。然而,由于吡啶本身具有生物毒性,生物法通常只能处理吡啶浓度较低的吡啶废水。芬顿技术和电化学技术等高级氧化技术,在反应过程中可以产生具有强氧化能力的自由基,可以完全降解浓度较高的吡啶废水

[3,5,6]

。不过,在运行的过程中仍然会产生含氮副产物(例如nh

4+-n、no

3--

n等),需要进一步的处理。

[0004]

近年来,催化臭氧氧化工艺在污染处理领域受到了广泛的关注

[10,11]

。在废水处理中,在催化剂的协助下可将o3快速分解成具有较高氧化能力的活性氧(例如,羟基自由基(

·

oh),超氧化物自由基(

·

o

2-)等),以有效降解水中的污染物

[9-11]

。zhu等考察了催化臭氧氧化工艺处理吡啶废水的性能,他们发现在降解吡啶的过程中,同样会有一定量的nh

4+-n产生

[9-11]

。不过,在合适的催化剂的参与下,nh

4+-n可以在催化臭氧化过程中转化为no

3--

n和n

2[13]

。与生物脱氮技术相比,催化臭氧氧化工艺在低温或高生物毒性下具有更好的适应性

[14]

。因此,通过催化臭氧氧化工艺处理吡啶废水,可以减少tn的残留,以此降低后续处理过程的成本。同样的,催化臭氧氧化工艺处理吡啶废水时并不能完全去除废水中的tn,剩余的tn以no

3--

n的形式存在,因此仍需要进行后续的反硝化处理。为此,我们开发了一种结合液相吸收,催化臭氧氧化和硫自养反硝化(la-co-sad)的新型技术用于吡啶废气的处理。吡啶废气先被吸收到吸收液中,随后吸收液进入到co工艺中将吡啶降解成no

3--

n。最后,溶液进入到sad工艺中对溶液中残留的no

3--

n进行深度处理。最终,吸收液中只含有sad工艺所生成的少量so

42-,在不超过排放标准的情况下可重复使用若干周期。

技术实现要素:

[0005]

本实用新型的目的在于提供一种高效、操作简单、运行成本低的深度去除工业废气中吡啶成分的装置。

[0006]

本实用新型的技术方案:

[0007]

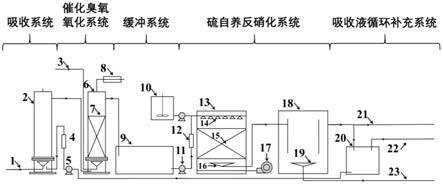

一种吡啶废气深度处理的装置,主要由吸收系统、催化臭氧氧化系统、缓冲系统、硫自养反硝化系统和吸收液循环补充系统组成;

[0008]

所述的吸收系统,包括废气进气管路1和吡啶废气吸收塔2;吡啶废气吸收塔2下部设有废气进气口、吸收液进水口,内部设有布气板,上部设有尾气排放口、吡啶废气吸收塔出水口;吸收液进水口依次通过吸收液管路、吸收液流量计4以及吸收液循环泵5与吸收液循环池相连,吡啶废气吸收塔出水口通过管路与催化臭氧氧化塔6下部的混合液进水口相连;吡啶废气自废气吸收管路1进入吡啶废气吸收塔2中,与吸收液实现充分混合完成对吡啶废气的吸收;

[0009]

所述的催化臭氧氧化系统,包括臭氧进气管路3、催化臭氧氧化塔6、催化臭氧氧化催化剂填充层7和臭氧破坏装置8;催化臭氧氧化塔6下部设有混合液进水口、臭氧进气口,内部设有催化剂承托板,上部设有催化臭氧氧化塔出水口、尾气排放口;内部设有用于承托催化臭氧氧化催化剂填充层7的催化剂承托板,上部的尾气排放口通过管路与臭氧破坏装置8相连,上部的催化臭氧氧化塔出水口通过管路与中间水池9上部的中间水池进水口相连;吡啶被固定在吸收液中后,由吡啶废气吸收塔2顶部自流进入催化臭氧氧化塔6底部,臭氧通过臭氧进气管路3同时进入催化臭氧氧化塔6底部,催化臭氧氧化催化剂填充层7用来辅助催化臭氧氧化反应更加高效的进行;

[0010]

所述的缓冲系统,包括中间水池9;中间水池9上部设有中间水池进水口以及中间水池出水口;中间水池出水口通过管路与硫自养反硝化滤池13上部的硫自养反硝化滤池进水口相连;催化臭氧氧化系统的产水,自流进入中间水池9中,以静置的方式除去水中残留的臭氧;

[0011]

所述的硫自养反硝化系统,包括反硝化药剂搅拌装置10、硫自养反硝化进水泵11、硫自养反硝化进水流量计12、硫自养反硝化滤池13、硫自养反硝化布水装置14、硫自养反硝化生物填料填充层15、硫自养反硝化出水收集装置16、硫自养反硝化反冲气泵17、硫自养反硝化沉淀池18和硫自养反硝化排空口19;硫自养反硝化滤池13上部设有硫自养反硝化滤池进水口,内部连接有硫自养反硝化布水装置14,内部设有用于承托硫自养反硝化生物填料填充层15的承托板,下部设有硫自养反硝化滤池出水口、反冲进气口;硫自养反硝化滤池进水口通过管路分别与硫自养反硝化进水泵11和反硝化药剂搅拌装置10相连,硫自养反硝化滤池出水口通过管路与硫自养反硝化沉淀池18相连,反冲进气口通过管路与硫自养反硝化反冲气泵17相连;中间水池9出水经过硫自养反硝化进水泵11的提升与反硝化药剂搅拌装置10中的药剂充分混合后,由顶部进入硫自养反硝化滤池13中经过充分反应后,由底部排出自流进入硫自养反硝化沉淀池18;

[0012]

所述的吸收液循环补充系统,包括吸收液流量计4、吸收液循环泵5、吸收液循环水箱20、吸收液排放管路21和吸收液补充管路22;吸收液循环水箱20上部设有吸收液循环水箱进水口、吸收液补充口,下部设有吸收液循环水箱出水口;吸收液循环水箱进水口通过管路与硫自养反硝化沉淀池18相连,吸收液补充口与吸收液补充管路22相连,吸收液循环水箱出水口通过管路与吸收液循环泵5相连;经过前段工艺处理之后的吸收液,流入至吸收液循环水箱20中,经过吸收液循环泵5再次进入吸收系统进行后续的吸收过程,当吸收液中硫酸根浓度超过排放标准后,通过吸收液补充管路22将清洁的吸收液补充至吸收液循环水箱20中;

[0013]

所述的吡啶废气吸收塔2与吸收液循环泵5之间设置的吸收液流量计4用于调节进水流量,从而控制吸收吡啶废气的反应时间;

[0014]

所述的硫自养反硝化生物滤池13与硫自养反硝化进水泵11之间设有硫自养反硝化进水流量计12用于调节进水流量,从而控制硫自养反硝化反应时间。

[0015]

所述的催化臭氧氧化塔6内催化剂的填充量为催化臭氧氧化塔6总体积的40%-50%。

[0016]

所述的催化剂为负载型催化剂,载体为γ-al2o3、煤质柱状活性炭、天然斜发沸石中的一种或两种以上混合;负载物为过渡金属的氧化物或复合氧化物,所述的过渡金属包括锰、铜、钴、铈、铁和铜,根据具体情况加以调整。

[0017]

所述的硫自养反硝化滤池13内生物填料的填充量为硫自养反硝化滤池13总体积的40%-50%。

[0018]

所述的硫自养反硝化滤池13内填充的生物填料为无机生物填料,主要成分为火山岩或陶粒,其表面有生长于其上的硫自养反硝化生物膜。

[0019]

所述的吡啶废气吸收反应的反应时间为20min~120min,根据具体的应用情况调整。

[0020]

所述的催化臭氧氧化反应的反应时间为30min~240min,根据具体的应用情况调整。

[0021]

所述的硫自养反应的反应时间为30min~240min,根据具体的应用情况调整。

[0022]

与现有技术相比,本实用新型具有以下收益效果:

[0023]

1、本实用新型的装置以水作为吸收液实现了对吡啶废气的高效吸收;

[0024]

2、本实用新型的装置通过催化臭氧氧化工艺实现对吸收液中吡啶的高效处理,并对溶液中的tn进行了少量的去除,该装置简单、自动化程度高、可操作性强;

[0025]

3、本实用新型的装置通过硫自养反硝化工艺实现吡啶吸收液中硝态氮的深度去除,解决了现有的吡啶废气处理工艺中,会有氮氧化物排放的问题;

[0026]

4、本实用新型采用下流式生物滤池工艺,与现有技术相比,其可大幅度的减少药剂的浪费以及滤池的堵塞问题。

附图说明

[0027]

图1生化尾水硝态氮深度去除工艺流程图。

[0028]

图中:1废气进气管路;2吡啶废气吸收塔;3臭氧进气管路;4吸收液流量计;5吸收液循环泵;6催化臭氧氧化塔;7催化臭氧氧化催化剂填充层;8臭氧破坏装置;9中间水池;10硫自养反硝化进水泵;11硫自养反硝化进水流量计;12硫自养反硝化滤池;13硫自养反硝化布水装置;14硫自养反硝化生物填料填充层;15硫自养反硝化出水收集装置;16硫自养反硝化反冲气泵;17硫自养反硝化沉淀池;18硫自养反硝化排空口;19吸收液循环水箱;20吸收液排放管路;21吸收液补充管路;22总排放管路。

具体实施方式

[0029]

以下结合附图和技术方案,进一步说明本实用新型的具体实施方式。

[0030]

如图1所示,一种吡啶废气深度处理的装置,主要由吡啶废气吸收塔2、催化臭氧氧

化塔6、中间水池9、硫自养反硝化滤池13、吸收液循环水箱20组成;吡啶废气吸收塔2与吸收液循环泵5相连,通过吸收液流量计4控制吸收液流量从而调节吸收液的水力停留时间;硫自养反硝化滤池13与硫自养反硝化进水泵11相连,通过硫自养反硝化进水流量计12控制硫自养反硝化工艺进水流量从而调节硫自养反硝化工艺的水力停留时间;反硝化药剂搅拌装置10用于搅拌药剂,反硝化药剂搅拌装置10下部通过硫自养加药泵与硫自养反硝化滤池13顶部相连;吡啶废气由废气进气管路1进入到装置中在吡啶废气吸收塔2中被吸收液吸收,随后进入催化臭氧氧化塔6完成对吡啶的降解和tn的部分去除,催化臭氧氧化塔6的出水进入到中间水池9中通过静置的方式来清除水中残余的臭氧,随后溶液进入硫自养反硝化滤池13对其中tn进行进一步的去除。随后,溶液经过硫自养反硝化沉淀池17的沉淀,进入到吸收液循环水箱20中循环至前端的吡啶废气吸收塔2中继续作为吸收液使用。

[0031]

采用本实用新型的装置深度去除工业废气中的吡啶,具体实施例如下:

[0032]

实施例1

[0033]

某制药厂废气量为800000m3/d,利用常规的催化燃烧工艺有着浓度较高的氮氧化物排放。应用本实用新型所述装置,在对吡啶废气进行有效吸收后,具体排气指标如表1所示。

[0034]

表1某制药厂废气处理前后对比

[0035]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1