一种适合摆动或启停复杂工况的船舶尾气洗涤净化系统的制作方法

[0001]

本实用新型属于大气污染物治理技术领域,具体的说是涉及一种适合摆动或启停复杂工况的船舶尾气洗涤净化系统。

背景技术:

[0002]

近年来,我国大气污染物减排已取得显著进展,船舶尾气污染物排放问题日益凸显。我国船舶排放so2数量巨大,且大部分船舶污染物排放在近海区域,已成为沿海地区和港口大气污染的重要原因。

[0003]

目前达到硫排放指标的方法主要为:低硫油或替代燃料,加装船舶尾气洗涤装置。使用低硫油或替代燃料的成本相对较高,加装船舶烟气洗涤装置是控制船舶so2排放的重要措施之一。然而,船舶机舱场地空间受限,对吸收剂可靠性安全性、适用性要求高,还面临着风暴、海浪等条件下摆动等问题,针对不同船舶/机型、不同吸收剂、不同海域工况,如何实现高效稳定低成本脱硫仍是亟待解决的难题。

技术实现要素:

[0004]

本实用新型针对不同海域、不同排放要求、不同气象条件、不同船舶发动机/运行工况等复杂条件下多种吸收剂so2高效稳定低成本脱除的难题,提供了一种适合摆动或启停复杂工况的船舶尾气洗涤净化系统,通过预洗涤湍流调温段快速调温-液体再分配构件强化气液混合-多因子灵活协同调控等装置,实现了船舶尾气多种污染物尤其是so2的低成本高效脱除,解决了塔体摆动、船舶快速启停、海水变化等工况下的高效稳定脱硫难题,为船舶尾气污染物的高效稳定安全可靠脱除提供支撑。

[0005]

一种适合摆动或启停复杂工况的船舶尾气洗涤净化系统,所述系统包括连通的尾气预洗涤湍流调温段、紧凑型高效强化传质洗涤塔和多因子灵活调控系统;

[0006]

针对船舶发动机/运行工况波动频繁,排放尾气流量波动范围大(10%~100%),导致尾气预洗涤湍流调温段速度场、浓度场、温度场等难以随负荷灵活调控,根据不同航行需要,所述尾气预洗涤湍流调温段包括一个以上尾气预洗涤湍流调温段分支,以实现高温尾气快速降温,便于灵活调控入塔尾气流场,实现高温尾气快速降温;所述尾气预洗涤湍流调温段分支包括由上至下顺次设置的预洗涤降温段、湍流强化混合段、降温整流段,所述预洗涤降温层的入口端设有第一降温喷淋预洗涤层,湍流强化混合段的上端设有第二降温喷淋预洗涤层;

[0007]

尾气预洗涤湍流调温段与尾气通道相连通,所述尾气通道内设置防摆动导流叶片;

[0008]

所述紧凑型高效强化传质洗涤塔包括由下而上顺次设置有集液区、适合摆动的多区强化传质层、适合摆动的液相回聚再分布环、适合摆动的液气比调控层、涡流团聚装置和除雾器,所述适合摆动的多区强化传质层由多个小孔波纹板持液区组成,所述适合摆动的液气比调控层包括变频循环泵、喷淋管、防摆动喷嘴和管路切换装置,所述防摆动喷嘴设置

在喷淋管上,变频循环泵通过管路切换装置与喷淋管相连通;

[0009]

所述多因子灵活调控系统包括洗涤液循环罐、洗涤剂添加管道、海水管道、监测装置和洗涤剂切换装置,所述洗涤液循环罐分别与洗涤剂切换装置、监测装置相连接,所述洗涤液循环罐通过变频循环泵、管路切换装置与喷淋管相连通,所述洗涤剂切换装置分别与洗涤剂添加管道、海水管道相连通。

[0010]

作为优选,所述降温喷淋层布置于所述预洗涤降温段入口端和湍流强化混合段上端,连有电动阀实现降温预洗涤液的调控分配;

[0011]

所述尾气预洗涤湍流调温段和紧凑型高效强化传质洗涤塔呈紧凑“u型”或“w型”结构排布;所述集液区通过洗涤液收集管与洗涤液循环罐相连通。

[0012]

作为优选,所述第一降温喷淋层包括多段文丘里式喷淋母管、管径相同交错分布的降温喷淋支管、第一降温喷嘴和和第二降温喷嘴,所述第一降温喷嘴与所述管径相同交错分布的降温喷淋支管一一对应,同时为进一步增大换热效果,所述文丘里式喷淋母管的起始端各设有一个第二降温喷嘴,所述第一降温喷嘴、第二降温喷嘴为单向90

°

或120

°

实心螺旋锥喷嘴;预洗涤降温段入口端尾气流速相对平缓,所述喷淋母管采用多段文丘里式保证了降温喷淋液以较大的流速进入预洗涤降温段入口端,强化了尾气的混合换热效果实心螺旋锥喷嘴保证雾化液滴成螺旋型喷下,与流动方向一致的高温尾气相遇,形成螺旋涡流,有助于强化换热。

[0013]

作为优选,所述第二降温喷淋层包括同径喷淋母管、同径交错分布的降温喷淋支管及第三降温喷嘴,所述第三降温喷嘴与所述同径交错分布的降温喷淋支管一一对应;所述第三降温喷嘴为双向90

°

或120

°

实心锥喷嘴;所述湍流强化混合段尾气流速较大,强化了尾气与降温洗涤液混合换热效果,促使尾气温度进一步快速降低;实心锥喷嘴雾化液滴喷射方向与尾气流动方向一致,所述双向喷嘴强化与高温尾气的覆盖面积,进一步强化高温尾气降温。

[0014]

作为优选,所述防摆动导流叶片通过电动机构驱动导流叶片与尾气通道水平方向夹角为0

°

~5

°

,同时改变尾气通道截面面积;当船舶发动机负荷低于30%时,为提升低负荷时入塔尾气流速,所述导流叶片与尾气通道水平方向夹角为10

°

~15

°

,尾气通道截面面积减少20%~30%;当船舶摆动超过10

°

时,为减缓船舶摆动导致尾气进入紧凑型高效传质洗涤塔尾气速度场、浓度场、温度场等分布不均的现象,所述防摆动导流叶片通过电动机构驱动导流叶片与尾气通道水平方向夹角为0

°

~5

°

。

[0015]

为防止紧凑型高效传质洗涤塔内下行洗涤液进入所述连接尾气通道内,作为优选,尾气通道与紧凑型高效强化传质洗涤塔连接处设有挡雨板,所述挡雨板与紧凑型高效传质洗涤塔竖直下行方向夹角80

°

,长度200~500mm。

[0016]

船舶尾气经所述小孔波纹板持液区后与洗涤液接触强化气液湍流混合,并形成一定高度持液层,进一步强化气液吸收传质接触时间,提高污染物脱除效率;作为优选,所述小孔波纹板持液区包括持液板,所述持液板上设有开孔,所述开孔的孔型为圆形孔或“人字”形孔;圆形孔径15mm~25mm,开孔率25%~35%;“人字”形孔边长5mm~8mm,开孔率为25%~30%;为减少船舶摆动导致的多区强化传质层持液层高度分布不均,优选小孔波纹板持液区的持液板高度200mm~300mm。

[0017]

所述液相回聚再分布环布置于所述喷淋层下方,成一定角度与所述紧凑型高效传

质洗涤塔壁焊缝连接,并开孔将下行液滴再分散成小液滴,液相回聚再分配-提高气体流速,增大喷淋覆盖率,提高液滴的密度,进一步提高二氧化硫吸收效率,减少船舶摆动时尾气贴壁逃逸以及洗涤液分布不均导致的污染物脱除效率不稳定现象;作为优选,所述液相回聚再分布环成一定角度与强化传质洗涤塔壳体内壁焊缝连接,所述液相回聚再分布环布置于喷淋管下方800mm~1000mm处;液相回聚再分布环与紧凑型高效传质洗涤塔面积比为5%~10%,与强化传质洗涤塔壳体内壁夹角为45

°

~60

°

,液相回聚再分布环的孔径为20mm~30mm,开孔率为30%~45%。

[0018]

为减缓风暴、海浪等海域工况船舶摆动幅度大等导致脱硫效率不稳定问题,设置多层液气比调控区,构成多维度多尺度船舶尾气捕集网络;所述液气比调控区与带有电动阀的喷淋母管相连,所述喷淋母管与洗涤液变频循环泵相连,以实现不同航区和负荷下紧凑型高效传质洗涤塔内液气比的灵活调控。

[0019]

同时为保证洗涤液的均匀性和减少船舶尾气逃逸的可能性,作为优选,所述液气比调控层的数量为3~5层,其中单层液气比调控层包括多个液气比调控子区域,子区域喷嘴采用防摆动和超细粒径雾化喷嘴,以最大程度增大洗涤液喷淋覆盖率。

[0020]

为减少由于船舶摆动等航区环境导致的雾化洗涤液滴与上行船舶尾气的夹角,减缓船舶摆动等航行环境导致的喷淋覆盖率下降,进一步优选所述子区域喷嘴喷射角度偏差优选

±

5%~10%,喷嘴雾化液滴体积中位直径(dv0.5)应小于500μm。

[0021]

作为优选,所述涡流团聚装置包括偶数排交替排布的圆角“z”和反“z”型扰流片,扰流片迎流角为30

°

,圆角“z”和反“z”型扰流片的末端规则排布尺寸相同的锯齿,锯齿形状为三角形或长方形,扰流片总长度为1000~1500mm;净化后携带含尘、炭黑颗粒等液滴的尾气流经所述扰流片时,能够在紧凑型高效传质洗涤塔内不同方向上产生大量不同尺度的涡流,有效促进液滴、颗粒之间的碰撞与团聚,促进船舶尾气中携带液滴长大碰撞分离,强化船舶尾气中炭黑、pahs等污染物脱除。

[0022]

作为优选,所述紧凑型强化传质洗涤塔内多区强化传质层、液相回聚再分布环、液气比调控区和涡流团聚除雾区组成稳流设计,可使液气比降低10%以上即可达到相同的脱硫效率,有利于脱硫系统的经济性运行。

[0023]

采用多因子灵活调控系统通过监测装置监测所述循环罐内洗涤液ph、温度、组分等影响二氧化硫效率的因素,通过洗涤剂切换装置实现洗涤液ph、温度、液相组分灵活调控,进一步通过所述管路切换装置实现所述紧凑型高效传质洗涤塔内液气比的灵活调控,综合液气比,洗涤液ph、温度和浓度多因子调控,实现so2高效稳定低成本脱除,同时提高单个洗涤塔使用多种吸收剂的适应性和安全可靠性;作为优选,采用海水作为洗涤剂时,所述洗涤剂溶液ph值宜控制在7.5~8.3,总碱度宜为2.0~3.0 mmol/l,洗涤液液气比不宜小于10 l/nm3,温度宜控制在15~30 ℃;作为优选,采用氢氧化镁浆液作为洗涤剂,所述洗涤剂溶液ph值宜控制在5.0~6.5,镁硫摩尔比宜不大于1.05,洗涤液液气比宜大于5 l/nm3,温度宜控制在40~52℃。

[0024]

本实用新型使用时:

[0025]

高温尾气进入预洗涤降温段,与第一降温喷淋预洗涤层喷淋雾化液滴接触,经湍流强化混合段增速,形成强化湍流区强化高温尾气快速降温,降温后的高温尾气进入降温整流段后被减速,通过湍流提高液滴惯性力、尾气温度提高液滴热泳力,液滴速度差异性增

加液滴间碰撞几率,促使细小液滴和尘粒长大沉降,长大后的液滴和尘粒经紧凑型高效传质洗涤塔前尾气通道后气液分离,分离下来的污染物液滴经尾气通道进入集液区;

[0026]

根据不同航行需要,所述尾气预洗涤湍流调温段包括一个以上尾气预洗涤湍流调温段分支,以实现高温尾气快速降温,便于灵活调控入塔尾气流场,实现高温尾气快速降温;

[0027]

船舶尾气经尾气预洗涤湍流调温段降温后经防摆动导流叶片进入多区强化传质层,洗涤液小液滴与船舶尾气接触并在高速气流条件下翻滚,湍流混合并形成持液层,强化了气液吸收传质接触时间,提高吸收剂利用率,提高污染物脱除效率;为减少船舶摆动导致的多区强化传质层持液层高度分布不均,小孔波纹板持液区带有一定高度的持液板;

[0028]

船舶尾气上行进入液相回聚再分布环后,液相回聚再分布环上的开孔将下行液滴再分散成小液滴,液相回聚再分配-提高气体流速,增大喷淋覆盖率,提高液滴的密度,进一步提高二氧化硫吸收效率,减少船舶摆动时尾气贴壁逃逸以及洗涤液分布不均导致的污染物脱除效率不稳定现象;

[0029]

船舶尾气继续上行至液气比调控层,形成液气比调控区,构成多维度多尺度船舶尾气捕集网络,实现尾气净化;同时为保证洗涤液的均匀性和减少船舶尾气逃逸的可能性,单层液气比调控层包括多个液气比调控子区域,子区域喷嘴采用防摆动和超细粒径雾化喷嘴,以最大程度增大洗涤液喷淋覆盖率;

[0030]

净化后携带含尘、炭黑颗粒等液滴的尾气流经涡流团聚装置时,能够在紧凑型高效传质洗涤塔内不同方向上产生大量不同尺度的涡流,有效促进液滴、颗粒之间的碰撞与团聚,促进船舶尾气中携带液滴长大碰撞分离,强化船舶尾气中污染物脱除,进一步经除雾器除去雾滴后经塔顶烟囱外排进入大气环境;

[0031]

采用多因子灵活调控系统通过监测装置监测所述循环罐内影响二氧化硫效率的因素,通过洗涤剂切换装置实现洗涤液ph、温度、液相组分灵活调控,进一步通过所述管路切换装置实现所述紧凑型高效传质洗涤塔内液气比的灵活调控,综合液气比,洗涤液ph、温度和浓度多因子调控,实现so2高效稳定低成本脱除,同时提高单个洗涤塔使用多种吸收剂的适应性和安全可靠性。

[0032]

所述尾气预洗涤湍流调温段和紧凑型高效强化传质洗涤塔呈紧凑“u型”或“w型”结构排布;所述紧凑型强化传质洗涤塔内多区强化传质层、液相回聚再分布环、液气比调控区和涡流团聚除雾区组成稳流设计,可使液气比降低10%以上即可达到相同的脱硫效率,有利于脱硫系统的经济性运行。

[0033]

本实用新型有益效果:

[0034]

(1)针对船舶发动机/运行工况波动频繁,排放尾气流量波动范围大(10%~100%),导致尾气预洗涤湍流调温段速度场、浓度场、温度场等难以随负荷灵活调控,根据不同航行需要,所述尾气预洗涤湍流调温段包括一个以上尾气预洗涤湍流调温段分支,以实现高温尾气快速降温,便于灵活调控入塔尾气流场,实现高温尾气快速降温;

[0035]

(2)高温尾气进入预洗涤降温段,与降温喷淋预洗涤层喷淋雾化液滴接触,经湍流强化混合段增速,形成强化湍流区强化高温尾气快速降温,同时降温后的高温尾气进入降温整流段后被减速,促使细小液滴和尘粒长大沉降,实现船舶尾气中炭黑颗粒和pahs捕集预洗涤除去;净化后携带含尘、炭黑颗粒等液滴的尾气流经涡流团聚除雾区时,在紧凑型高

效传质洗涤塔内不同方向上产生大量不同尺度的涡流,有效促进液滴、颗粒之间的碰撞与团聚,促进船舶尾气中携带液滴长大碰撞分离,强化船舶尾气中炭黑、pahs等污染物脱除;经上述处理后,综合实现96%以上船舶尾气中炭黑颗粒和pahs捕集除去;

[0036]

(3)在尾气通道内设置可随船舶负荷、摆动角度变化的防摆动导流叶片,防止船舶摆动导致尾气进入紧凑型高效传质洗涤塔尾气速度场、浓度场、温度场等分布不均;采用防摆动喷嘴,优化雾化液滴喷射方向和粒径,减少船舶摆动导致的洗涤液覆盖不均;采用小孔波纹板持液区,形成多个持液高度分布稳定均匀的洗涤液分布区,将强化传质层分割成多个密相强化传质区,减少船舶摆动导致的强化传质层持液层高度分布不均,减缓船舶摆动导致的脱硫效率不稳定现象;采用液相回聚再分布环,实现液相回聚再分配,减少船舶摆动时尾气贴壁逃逸以及洗涤液分布不均导致的污染物脱除效率不稳定现象;

[0037]

(4)采用多区强化传质层,促使洗涤液小液滴与船舶尾气接触并在高速气流条件下翻滚,湍流混合并形成一定高度持液层,强化了气液吸收传质接触时间,提高吸收剂利用率,提高污染物脱除效率;采用液相回聚再分布环后,液相回聚再分配-提高气体流速,提高液滴的密度,进一步提高二氧化硫吸收效率;设置液气比调控层,构成多维度多尺度船舶尾气捕集网络,同时为保证洗涤液的均匀性和减少船舶尾气逃逸的可能性,单层液气比调控层包括多个液气比调控子区域,子区域喷嘴采用防摆动和超细粒径雾化喷嘴,以最大程度增大洗涤液喷淋覆盖率;

[0038]

(5)采用多因子灵活调控系统通过监测装置监测洗涤液循环罐内洗涤液ph、温度、组分等影响二氧化硫效率的因素,针对船舶不同的航行海域、排放要求和船舶发动机/运行工况等条件,通过所述洗涤剂添加装置实现脱硫方式的切换实现洗涤液ph、温度、液相组分等灵活调控,进一步通过洗涤喷淋管路切换装置实现所述紧凑型高效传质洗涤塔内液气比的灵活调控,综合液气比,洗涤液ph、温度和浓度等多因子调控,实现so2高效稳定低成本脱除,同时提高单个洗涤塔使用多种吸收剂的适应性和安全可靠性;

[0039]

(6)尾气预洗涤湍流调温段和紧凑型高效强化传质洗涤塔呈紧凑“u型”或“w型”结构排布;紧凑型强化传质洗涤塔内多区强化传质层、液相回聚再分布环、液气比调控区和涡流团聚除雾区(包括涡流团聚装置和除雾器)组成稳流设计,可使液气比降低10%以上即可达到相同的脱硫效率,有利于脱硫系统的经济性运行;

[0040]

(7)船舶尾气经预洗涤湍流调温段快速调温-液体再分配构件强化气液混合-多因子灵活协同调控的紧凑型高效洗涤塔处理后,实现了多种污染物低成本高效脱除,可有效解决塔体摆动、吸收液多变、海域/海水多变等条件下等导致的高效稳定低成本脱硫难题,脱硫效率可达99%以上,so

2 (ppm)/co

2 (%)优于国际海事组织(imo)的最严要求。

附图说明

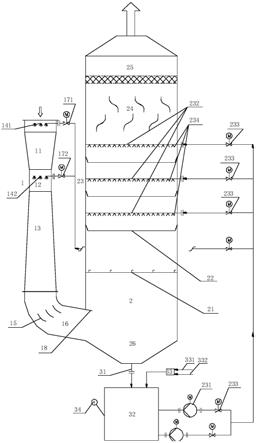

[0041]

图1 是本实用新型适合摆动或启停复杂工况的船舶尾气洗涤净化系统的结构示意图;

[0042]

图2 是本实用新型布置于预洗涤降温段入口处第一降温预洗涤喷淋层的结构示意图;

[0043]

图3 是本实用新型布置于湍流强化混合段上端的第二降温预洗涤喷淋层的结构示意图;

[0044]

图4 是本实用新型带有“人”字形小孔波纹板持液区的结构示意图;

[0045]

图5是本实用新型涡流团聚装置的结构示意图;

[0046]

图6 是本实用新型圆角“z”型矩形齿涡扰流片的结构示意图;

[0047]

图7 是本实用新型带有单尾气预洗涤湍流调温段的紧凑型高效传质洗涤塔的结构示意图;

[0048]

图8 是本实用新型带有双尾气预洗涤湍流调温段的紧凑型高效传质洗涤塔的结构示意图。

具体实施方式

[0049]

下面结合附图和具体实施例对本实用新型进一步描述,但本实用新型所要保护的范围并不限于此。

[0050]

参照图1~8,一种适合摆动或启停复杂工况的船舶尾气洗涤净化系统,所述系统包括连通的尾气预洗涤湍流调温段1、紧凑型高效强化传质洗涤塔2和多因子灵活调控系统3,所述紧凑型高效强化传质洗涤塔包括强化传质洗涤塔壳体;

[0051]

所述尾气预洗涤湍流调温段1包括由上而下顺次设置的预洗涤降温段11、湍流强化混合段12、降温整流段13和尾气通道16,所述预洗涤降温段11的入口端设有第一降温喷淋预洗涤层141,湍流强化混合段12的上端设有第二降温喷淋预洗涤层142,所述尾气通道16内设有防摆动导流叶片15;

[0052]

所述紧凑型高效传质洗涤塔包括由下而上顺次设置有集液区26、多区强化传质层21、液相回聚再分布环22、液气比调控区23、涡流团聚装置24和除雾器25(涡流团聚装置24和除雾器25组成涡流团聚除雾层),所述多区强化传质层21由多个小孔波纹板持液区211组成,所述液气比调控层23包括变频循环泵231、喷淋管232、管路切换装置233和防摆动喷嘴234,所述喷淋管232下方均设有对应的液相回聚再分布环22;

[0053]

所述多因子灵活调控系统包括洗涤液收集管31、洗涤液循环罐32、洗涤剂切换装置33和监测装置34,所述洗涤液循环罐32与洗涤剂切换装置33、监测装置34相连,洗涤剂切换装置33分别与洗涤剂添加管道331和海水管道332相连接,所述洗涤液循环罐32通过变频循环泵231、管路切换装置233与喷淋管232相连通,喷淋管232与防摆动喷嘴234相连通,集液区26通过洗涤液收集管31与洗涤液循环罐32相连通。

[0054]

所述第一降温喷淋预洗涤层141与第一电动阀171相连接,第二降温喷淋预洗涤层142与第二电动阀172相连接;连有电动阀实现降温预洗涤液的调控分配。

[0055]

所述尾气预洗涤湍流调温段和紧凑型高效强化传质洗涤塔呈紧凑“u型”(带有单尾气预洗涤湍流调温段的紧凑型高效传质洗涤塔)或“w型”(带有双尾气预洗涤湍流调温段的紧凑型高效传质洗涤塔)结构排布;塔内多区强化传质层21、液相回聚再分布环22、液气比调控层23、涡流团聚装置24和除雾器25组成稳流设计,可使液气比降低10%以上即可达到相同的脱硫效率,有利于脱硫系统的经济性运行。

[0056]

多因子灵活调控系统通过所述监测装置34监测洗涤液循环罐32内洗涤液ph、温度、组分等影响二氧化硫效率的因素。当船舶航行至波罗地海、北海、北美、美国加勒比海四大排放控制区域(eca)时,所述多因子调控系统切换吸收剂,通过洗涤剂添加管道331添加氢氧化镁浆液作为洗涤添加剂。当船舶航行至波罗地海、北海、北美、美国加勒比海四大排

放控制区域之外或燃用低硫油时,所述多因子调控装置切换吸收剂调控,通过海水管道332添加海水作为洗涤剂,调控所述洗涤剂溶液ph值在7.5~8.3,总碱度为2.0~3.0 mmol/l,温度宜控制在15~30 ℃,洗涤液液气比12 l/nm3,提高了一塔多吸收剂的适应性。

[0057]

所述预洗涤降温段11入口端的第一降温喷淋层141由多段文丘里式喷淋母管1411、管径相同交错分布的降温喷淋支管1412及第一降温喷嘴1413构成。所述降温喷嘴1413与所述降温喷淋支管1412一一对应,同时为进一步增大换热效果,在所述文丘里式喷淋母管1411的起始端各增布一个第二降温喷嘴1414;预洗涤降温段11入口端尾气流速相对平缓,所述喷淋母管1411采用多段文丘里式保证了降温喷淋液以较大的流速进入预洗涤降温段11入口端,强化了尾气的混合换热效果;所述降温喷嘴1413优选为单向90

°

实心螺旋锥喷嘴,雾化液滴成螺旋型喷下,与流动方向一致的高温尾气相遇,形成螺旋涡流,有助于强化换热。

[0058]

湍流强化混合段12入口的第二降温喷淋层142由同径喷淋母管1421、同径交错分布的降温喷淋支管1422及第三降温喷嘴1423构成。所述降温喷嘴1423与所述降温喷淋支管1422一一对应;所述湍流强化混合段12尾气流速较大,强化了尾气与降温洗涤液混合换热效果,促使尾气温度进一步快速降低;所述降温喷嘴1423优选为双向90

°

实心锥喷嘴,雾化液滴喷射方向与尾气流动方向一致,所述双向喷嘴1423强化与高温尾气的覆盖面积,进一步强化高温尾气降温。

[0059]

所述防摆动导流叶片15通过电动机构驱动导流叶片15与尾气通道16水平方向夹角为0

°

~5

°

,同时改变尾气通道16截面面积;当船舶发动机负荷低于30%时,为提升低负荷时入塔尾气流速,所述导流叶片15与尾气通道16水平方向夹角为10

°

~15

°

,尾气通道16截面面积减少20%~30%;当船舶摆动超过10

°

时,为减缓船舶摆动导致尾气进入紧凑型高效传质洗涤塔2尾气速度场、浓度场、温度场等分布不均的现象,所述防摆动导流叶片15通过电动机构驱动导流叶片15与尾气通道16水平方向夹角为0

°

~5

°

。

[0060]

为防止紧凑型高效强化传质洗涤塔2内下行洗涤液进入所述连接尾气通道16内,在连接通道内与紧凑型高效强化传质洗涤塔2连接处设置挡雨板18。所述挡雨板18与紧凑型高效传质洗涤塔2竖直下行方向夹角80

°

,长度200~500mm。

[0061]

所述多区强化传质层21由分割成多个小孔波纹板持液区211构成。船舶尾气经所述小孔波纹板持液区211后与洗涤液接触强化气液湍流混合,并形成一定高度持液层,进一步强化气液吸收传质接触时间,提高污染物脱除效率;所述持液板上设有开孔213,所述开孔213的的孔型213优选为“圆孔”或“人字”形;进一步优选,圆形孔径15mm~25mm,开孔率25%~35%;“人字”形孔边长5mm~8mm,开孔率优选为25%~30%;为减少船舶摆动导致的多区强化传质层21持液层高度分布不均,优选小孔波纹板持液区211的持液板212高度200mm~300mm。

[0062]

所述液相回聚再分布环22布置于所述喷淋管232下方,成一定角度与所述紧凑型高效传质洗涤塔壁焊缝连接,并开孔将下行液滴再分散成小液滴,液相回聚再分配-提高气体流速,增大喷淋覆盖率,提高液滴的密度,进一步提高二氧化硫吸收效率,减少船舶摆动时尾气贴壁逃逸以及洗涤液分布不均导致的污染物脱除效率不稳定现象。

[0063]

作为优选,所述液相回聚再分布环22布置于喷淋管232下方800mm~1000mm处;液相回聚再分布环22与紧凑型高效传质洗涤塔面积比优选5%~10%,与紧凑型高效传质洗涤塔壁夹角优选为45

°

~60

°

,液相回聚再分布环22孔径优选20mm~30mm,开孔率优选为30%~45%。

[0064]

为减缓风暴、海浪等海域工况船舶摆动幅度大等导致脱硫效率不稳定问题,设置3~5层液气比调控层23,构成多维度多尺度船舶尾气捕集网络;同时为保证洗涤液的均匀性和减少船舶尾气逃逸的可能性,将所述单层液气比调控区划分为液气比调控子区域,子区域喷嘴234采用防摆动和超细粒径雾化喷嘴,以最大程度增大洗涤液喷淋覆盖率。所述液气比调控层23与带有电动阀的喷淋母管232相连,所述喷淋母管232与洗涤液变频循环泵231相连,以实现不同航区和负荷下紧凑型高效强化传质洗涤塔2内液气比灵活调控。

[0065]

为减少由于船舶摆动等航区环境导致的雾化洗涤液滴与上行船舶尾气的夹角,减缓船舶摆动等航行环境导致的喷淋覆盖率下降,所述子区域喷嘴234喷射角度偏差优选

±

5%~10%,喷嘴雾化液滴体积中位直径(dv0.5)应小于500μm。

[0066]

所述涡流团聚装置24设置在所述液气比调控层23上端,由偶数排交替排布的圆角“z”和反“z”型扰流片241,扰流片迎流角为30

°

,圆角“z”和反“z”型扰流片的末端规则排布尺寸相同的锯齿,锯齿形状优选为三角形或长方形,扰流段总长度为1000~1500 mm;净化后携带含尘、炭黑颗粒等液滴的尾气流经所述扰流片时,能够在紧凑型高效传质洗涤塔内不同方向上产生大量不同尺度的涡流,有效促进液滴、颗粒之间的碰撞与团聚,促进船舶尾气中携带液滴长大碰撞分离,强化船舶尾气中炭黑、pahs等污染物脱除。

[0067]

高温尾气进入预洗涤降温段11,与第一降温喷淋预洗涤层141喷淋雾化液滴接触,经湍流强化混合段12增速,形成强化湍流区强化高温尾气快速降温,降温后的高温尾气进入降温整流段13后被减速,通过湍流提高液滴惯性力、尾气温度提高液滴热泳力,液滴速度差异性增加液滴间碰撞几率,促使细小液滴和尘粒长大沉降,长大后的液滴和尘粒经紧凑型高效传质洗涤塔2前尾气通道16后气液分离,分离下来的污染物液滴经尾气通道16进入集液区26;

[0068]

根据不同航行需要,所述尾气预洗涤湍流调温段1包括一个以上尾气预洗涤湍流调温段分支,以实现高温尾气快速降温,便于灵活调控入塔尾气流场,实现高温尾气快速降温;

[0069]

船舶尾气经尾气预洗涤湍流调温段1降温后经防摆动导流叶片15进入多区强化传质层21,洗涤液小液滴与船舶尾气接触并在高速气流条件下翻滚,湍流混合并形成持液层,强化了气液吸收传质接触时间,提高吸收剂利用率,提高污染物脱除效率;为减少船舶摆动导致的多区强化传质层21持液层高度分布不均,小孔波纹板持液区211带有一定高度的持液板212;

[0070]

船舶尾气上行进入液相回聚再分布环22后,液相回聚再分布环22上的开孔将下行液滴再分散成小液滴,液相回聚再分配-提高气体流速,增大喷淋覆盖率,提高液滴的密度,进一步提高二氧化硫吸收效率,减少船舶摆动时尾气贴壁逃逸以及洗涤液分布不均导致的污染物脱除效率不稳定现象;

[0071]

船舶尾气继续上行至液气比调控层23,形成液气比调控区,构成多维度多尺度船舶尾气捕集网络,实现尾气净化;同时液气比调控子区域喷嘴234采用防摆动和超细粒径雾化喷嘴,以最大程度增大洗涤液喷淋覆盖率;

[0072]

净化后携带含尘、炭黑颗粒等液滴的尾气流经涡流团聚装置24时,能够在紧凑型高效传质洗涤塔2内不同方向上产生大量不同尺度的涡流,有效促进液滴、颗粒之间的碰撞与团聚,促进船舶尾气中携带液滴长大碰撞分离,强化船舶尾气中污染物脱除,进一步经除

雾器25除去雾滴后经塔顶烟囱外排进入大气环境;

[0073]

采用多因子灵活调控系统3通过监测装置34监测所述循环罐32内影响二氧化硫效率的因素,通过洗涤剂切换装置实现洗涤液ph、温度、液相组分灵活调控,进一步通过所述管路切换装置233实现所述紧凑型高效传质洗涤塔2内液气比的灵活调控,综合液气比,洗涤液ph、温度和浓度多因子调控,实现so2高效稳定低成本脱除,同时提高单个洗涤塔使用多种吸收剂的适应性和安全可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1