一种集成式的油液过滤系统的制作方法

1.本实用新型涉及一种生产设备,尤其是对油液进行过滤的一种集成式的油液过滤系统。

背景技术:

2.在机械加工过程中,需要通过使用加工设备对工件毛坯进行车、铣、镗、研磨等工序来将金属部件加工成型。在这些过程中会产生大量的热量和废屑,因此需要使用油液对加工设备和工件进行散热冷却和润滑,并把产生的废屑冲刷和排出,以保证加工设备的稳定运行和被加工工件的精度。使用后的冷却油液会夹带大量的金属碎屑,再次循环利用前,必须进行固液分离和过滤处理。目前现有的对油液进行过滤的过滤系统,其部件多、结构复杂,通常需要现场进行组装,这使得现场工作量很大。经过一段时间的使用,滤芯中会卡嵌许多金属碎屑,降低滤芯的过滤效果,必须定期取出滤芯进行清洗或更换。如何提高油液过滤系统的集成度,减少现场组装的工作量,并且可以方便地对滤芯进行清洁是目前亟待解决的技术问题。

技术实现要素:

3.为了克服上述问题,本实用新型提供一种体积紧凑、装配和检修方便的集成式的油液过滤系统。

4.本实用新型的技术方案是提供一种集成式的油液过滤系统,其包括中空的箱体,所述箱体内部通过隔板分隔为脏油区和净油区,所述箱体上或所述箱体中设置有若干个过滤罐,每个所述过滤罐均包括进油口和出油口;所述出油口连通一出油管,所述出油管上设置一反吹气入口,每个所述过滤罐上还设置一排出渣油的反吹油出口;还包括若干个将所述脏油区的脏油经过所述进油口送入所述过滤罐的过滤泵、以及一收集全部所述反吹油出口排出的渣油的刮渣机;所述过滤泵和刮渣机均设置在所述箱体上、所述箱体中或所述箱体的一侧。

5.优选的,所述净油区设置在所述箱体中部,全部所述过滤罐设置在所述净油区的上方,所述净油区的一侧为所述脏油区,所述刮渣机设置在所述脏油区的同一侧,所述净油区的上方设置有将所述净油区的油向外输出的供油泵。

6.优选的,所述净油区的另一侧通过隔板分隔出一污泥处理区,所述刮渣机包括横向设置在所述污泥处理区的机箱,所述反吹油出口连通所述机箱,所述机箱上部开口;所述机箱上还设置一出渣口,所述出渣口下方设置一污泥桶。

7.优选的,全部所述过滤罐呈两列地并排设置在所述箱体上,每列所述过滤罐的进油口均连通一总进油管,所述箱体中设置两个所述过滤泵,每个所述过滤泵均分别通过一所述总进油管向所述过滤罐输送脏油。

8.优选的,每列所述过滤罐的反吹油出口均连通一总反吹油管,所述总反吹油管连通所述刮渣机,所述总进油管和总反吹油管上均设置有阀门。

9.优选的,每列所述过滤罐的出油管均连通一总出油管,所述总出油管连通所述净油区,所述出油管一端连通所述总出油管,另一端连通总进气管,所述总进气管连通压缩空气或高压气发生装置,所述总出油管和总进气管上均设置有阀门。

10.优选的,所述箱体一侧还设置一电控箱。

11.优选的,所述过滤罐包括一端开口的罐体,所述罐体设有开口的一端设置一封闭所述开口的安装板及端盖,所述罐体、安装板及端盖通过螺栓连接;所述出油口设置在所述端盖上;所述安装板上设置有若干个通孔,每个所述通孔中均设置一滤芯;所述滤芯均包括一中空的芯管,所述芯管侧壁上沿其轴向设置有贯穿的进油孔,所述芯管上层叠有若干张环形用以封闭所述进油孔的滤纸;所述芯管包括第一端和第二端,所述芯管的第一端开口,所述芯管的第二端封闭,所述芯管的第一端设置有外螺纹,所述芯管的第一端穿过所述安装板上的通孔并通过螺母固定在所述安装板上。

12.本实用新型的一种集成式的油液过滤系统采用一个大的箱体,箱体分隔为脏油区、净油区和污泥处理区,箱体上集成多个过滤罐及一刮渣机,过滤罐连通压缩空气以进行反吹作业来清洗滤芯;通过上述结构使得本实用新型集成了过滤、反吹清扫滤芯、刮渣等功能,集成度高、方便生产、现场装配工作量小、易于维护。每个过滤罐不用排脏油,可单独反吹;整个过滤罐的脏油和污泥直接进入刮渣机,不流入主油箱。这样可以保证主油箱始终干净,不受污染。

附图说明

13.图1是本实用新型的最佳实施例的原理示意图;

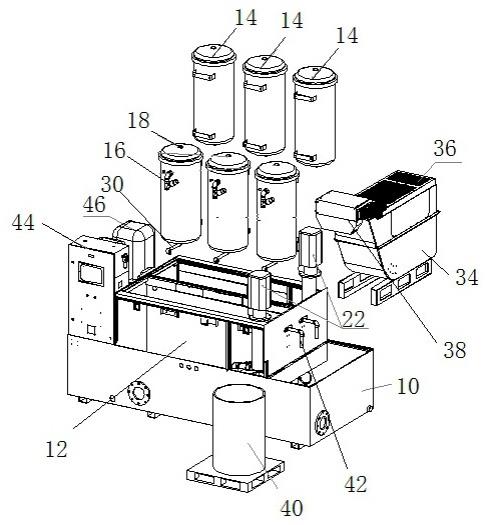

14.图2是本实用新型的最佳实施例的分解结构示意图;

15.图3是本实用新型的最佳实施例的俯视示意图;

16.图4是过滤罐的局部分解结构示意图;

17.图5是过滤罐的另一局部的分解结构示意图;

18.图6是过滤罐的另一局部的分解结构示意图。

具体实施方式

19.下面对本实用新型的具体实施方式作进一步详细的描述。

20.如图1至图6所示,本实用新型的一种集成式的油液过滤系统包括中空的箱体10。箱体10内部通过隔板(未图示)分隔为净油区1、脏油区2和污泥处理区3。污油区2位于中部,净油区1和污泥处理区3在两侧,污泥处理区3还可设置连通脏油区2的防溢孔(未图示),以避免净油区或脏油区任何一侧液面过高溢出,或液面过低油泵抽干的现象。

21.箱体10上设置一安装箱12,安装箱12侧壁上通过挂钩(未图示)悬挂地设置多个过滤罐14(如图示的6个过滤罐14),过滤罐14呈两列地并排设置。当然,过滤罐14也可以设置箱体10中,甚至浸泡在净油中。相对而言,将过滤罐14设置在箱体10上,可以增加净油存储区2的体积,提高过滤油液的容量,其次是避免油对罐体48的腐蚀,且利于维修。

22.每个过滤罐14均包括进油口16和出油口18,每列过滤罐14(如图示的3个过滤罐14)的进油口16均连通一总进油管20,箱体10中设置两个过滤泵22,每个过滤泵22均分别通过一总进油管20将脏油区3的脏油输送给过滤罐14。如图所示,即一个过滤泵22负责向3个

过滤罐14输送脏油,形成两套单独的过滤系统,方便轮流检修等作业。

23.过滤罐14的出油口18连通一出油管(未图示),每列过滤罐14的出油管的一端连通一总出油管26,总出油管26连通净油区1,以将经过过滤罐14过滤后的干净油送入净油区1。每列过滤罐14的出油管的另一端连通总进气管28,总进气管28连通压缩空气(未图示)或高压气发生装置(未图示)。总出油管26和总进气管28上均设置有阀门。

24.每个过滤罐14上还设置一排出渣油的反吹油出口30,污泥处理区3设置一刮渣机32。刮渣机32包括横向设置在污泥处理区3的机箱34,机箱34上部开口;机箱34上还设置一出渣口38,出渣口38下方设置一污泥桶40。每列过滤罐14的反吹油出口30均连通一总反吹油管42,总反吹油管42连通刮渣机32,总反吹油管42上设置有阀门(未图示)。

25.进一步地,箱体10一侧还设置一电控箱44,通过电控箱44来控制过滤泵22、供油泵46及阀门,实现自动化作业。其自动化作业的控制系统是业界的成熟技术,根据设计要求做出相应的设计是业界普通技术人员所熟练掌握的技能。

26.本实用新型的工作原理是:

27.1)过滤时,由外部的油泵将脏油送入脏油区2,然后通过过滤泵22将脏油送入过滤罐14进行过滤,过滤得到的干净油送入净油区1,由供油泵46向外输出;此时,总反吹油管42和总进气管28上的阀门关闭,而总进油管20和总出油管26上的阀门打开;

28.2)反吹时,总反吹油管42和总进气管28上的阀门打开,而总进油管20和总出油管26上的阀门关闭;高压气或压缩空气经过进油口16反向吹扫过滤罐14中的滤芯56,使得其中的碎屑混合渣油沿总反吹油管42排出至刮渣机32,经过刮渣机32的沉淀,便于表层的脏油有效析出和底部的污泥通过刮板刮出。

29.进一步地,本实用新型还提供这样一种过滤罐结构:过滤罐14包括一端开口的罐体48,一个封闭罐体48开口的安装板50及端盖52。罐体48、安装板50及端盖52通过螺栓54连接,出油口18设置在端盖52上。安装板50上设置有若干个通孔,每个通孔中均设置一滤芯56。滤芯56均包括一中空的芯管58,芯管58侧壁上沿其轴向设置有贯穿的进油孔(未图示),芯管58上层叠有若干张环形用以封闭进油孔的滤纸。芯管58包括第一端和第二端(未图示),芯管58的第一端开口,芯管58的第二端封闭。芯管58的第一端设置有外螺纹,芯管58的第一端穿过安装板50上的通孔并通过螺母60固定在安装板50上。其过滤的原理是:脏油从滤芯56的侧面经过滤纸后由进油孔进入芯管58,此时杂质颗粒被滤纸阻挡,实现过滤;得到的干净油经过芯管58的第一端进入到安装板50及端盖52之间,然后通过出油口18排出。上述过滤罐内部细节结构虽未图示,但其已经是业界所熟知的结构,且其细节结构也非本发明创新点所在,类似可以实现过滤的结构均可以应用于本发明中,实现相同的发明目的。

30.以上实施例仅为本实用新型其中的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1