肥料生产用造粒装置的制作方法

1.本实用新型涉及肥料生产设备的技术领域,更具体地说是涉及对辊式肥料造粒机的技术领域。

背景技术:

2.肥料可为农作物提供或多种植物必需的营养元素,具有改善土壤性质、提高土壤肥力的功能,是农业生产的物质基础之一,肥料的生产工艺流程主要包括有混合、破碎、造粒、烘干、冷却、筛分和包装等工序。

3.专利号为cn201921996742.9的中国实用新型专利公开了一种制作球形肥料的装置,这种制作球形肥料的装置在工作时,物料经过造粒辊转动挤压成型,两个造粒辊上对应的成型槽所形成的成型腔将物料加工成球状颗粒,成型后的球状肥料落在筛板上,而未被挤压成型的物料经过筛板上的筛孔,落在收集板上进行收集,物料通过收集板上的收集孔进入到第一螺旋送料器内,经过第一螺旋送料器螺旋输送至第二螺旋送料器内,然后物料由第二螺旋送料器向上输送至循环投料口,最终物料从循环投料口重新进入到造粒箱内进行再次加工成型,实现循环加工。然而上述制作球形肥料的装置存在以下不足之处:经过筛板上的筛孔落在收集板上的物料中,有很大一部分物料是已经被挤压但未成型的肥料颗粒,由于这部分肥料颗粒已经经过一次挤压,因此质地十分紧实,与未经挤压的膨松粉状肥料原料存在明显差异,当这部分肥料颗粒再次循环进入造粒箱内进行造粒时,与膨松粉状的肥料原料进行混合挤压所制得的肥料颗粒,其内部的结合力差,极易发生破碎,循环造粒效果十分不理想。

技术实现要素:

4.本实用新型的目的是为了解决上述之不足而提供一种具有回收造粒功能,并可确保回收造粒效果的肥料生产用造粒装置。

5.本实用新型为了解决上述技术问题而采用的技术解决方案如下:

6.肥料生产用造粒装置,它包括有造粒机构、粉碎机构和风机,所述造粒机构包括有仓体、成对的压辊、第一电机、筛斗、弹簧和振动电机,成对的压辊分别活动安装在仓体内,第一电机固定安装在仓体上,并与成对的压辊传动连接,在压辊的周部开设有模槽,在仓体的顶部设置有进料斗,在仓体的底部开设有落料口,筛斗通过弹簧呈倾斜状固定架置在成对压辊下方的仓体内,振动电机固定安装在筛斗上,所述粉碎机构包括有支架、壳体、衬板、冲击盘、锤头、主轴、转轴、分级轮、第二电机、第三电机和离心叶片,壳体固定安装在支架上,主轴活动安装在壳体内,第二电机固定安装在支架上,并与主轴传动连接,在壳体内设置有环形挡板,通过环形挡板将壳体内部分隔为进风腔和粉碎腔,在壳体的顶部设置有与粉碎腔相连通的出料仓,在出料仓的侧壁上开设有出料口,在粉碎腔的侧壁上开设有进料口,粉碎腔的进料口通过关风阀与仓体的落料口相连通,在进风腔的侧壁上开设有进风口,冲击盘固定安装在主轴的上端部,冲击盘位于环形挡板上方,衬板固定安装在粉碎腔的内

侧壁上,并位于冲击盘外侧,在衬板的内周部设置有粉碎齿,离心叶片和锤头分别固定安装在冲击盘上,并分别呈环形排布,锤头位于离心叶片外侧,转轴活动安装在出料仓内,并延伸至粉碎腔内,第三电机固定安装在出料仓上,并与转轴传动连接,分级轮固定安装在转轴上,并位于粉碎腔与出料仓的连通处,所述风机的入风口与出料仓的出料口相连通,风机的排风口与进料斗相连通。

7.在所述成对的压辊上分别设置有枢轴,成对压辊的枢轴分别通过轴承活动安装在仓体内,在成对压辊的枢轴上分别设置有齿轮,成对压辊上的齿轮相互啮合,在其中一个压辊的枢轴上设置有第一皮带轮,在第一电机的输出轴上设置有第二皮带轮,第二皮带轮与第一皮带轮皮带传动连接。

8.它还包括有机架,所述仓体固定安装在机架上,第一电机通过托架固定安装在仓体上,在仓体内设置有支柱,弹簧的下端部固定安装在支柱上,在筛斗上设置有支座,筛斗通过支座固定架置在弹簧的上端部,在仓体的侧壁上开设有避让槽,筛斗的一端部从该避让槽处穿出。

9.还包括有第一轴承座和第二轴承座,所述第一轴承座固定安装在壳体内,主轴活动穿设在第一轴承座内,在位于第一轴承座内的主轴上设置有环形凸台,环形凸台通过止推轴承和径向轴承活动安装在第一轴承座内,在第二电机的输出轴上设置有第三皮带轮,在主轴上设置有第四皮带轮,第四皮带轮与第三皮带轮皮带传动连接,所述第二轴承座固定安装在出料仓内,转轴通过成对的圆锥滚子轴承活动安装在第二轴承座内,在第三电机的输出轴上设置有第五皮带轮,在转轴上设置有第六皮带轮,第六皮带轮与第五皮带轮皮带传动连接。

10.所述分级轮包括有底板、环形板和栅板,栅板呈环形排布,底板与栅板的下端部固定连接,环形板与栅板的上端部固定连接,转轴的下端部与底板固定连接。

11.它还包括有环形架,环形架固定安装在呈环形排布的离心叶片的上端部。

12.它还包括有管架,所述风机的入风口通过第一管道与出料仓的出料口相连通,风机的排风口通过第二管道与进料斗相连通,第二管道固定安装在管架上。

13.本实用新型采用上述技术解决方案所能达到的有益效果是:通过粉碎机构对筛斗筛分出的破碎肥料颗粒进行粉碎,同时在风机的负压作用下,通过分级轮对粉碎后的粉状物料进行过筛,粒径达到造粒要求的物料穿过分级轮排出,并进入仓体进行循环造粒,粒径未达到要求的物料则被分级轮甩打返回至粉碎腔内继续进行粉碎,直至物料的粒径符合造粒要求,从而保证了重新进入仓体内的物料均为膨松的粉状物料,与未经挤压前的肥料原料质地一致,进而确保了肥料的造粒品质。

附图说明

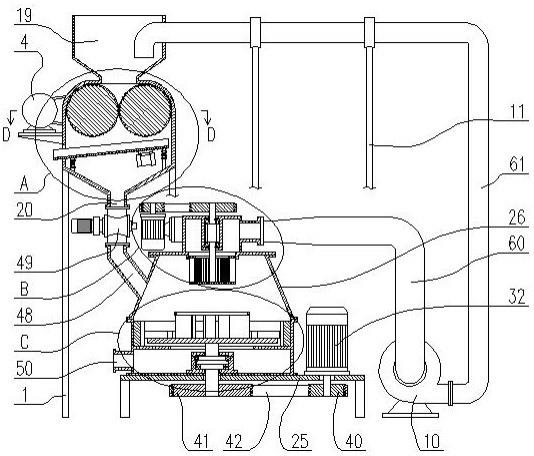

14.图1为本实用新型的结构示意图;

15.图2为图1中a处的局部放大示意图;

16.图3为图1中b处的局部放大示意图;

17.图4为图1中c处的局部放大示意图;

18.图5为图1的d

‑

d剖视图;

19.图6为图4的m

‑

m剖视图;

20.图7为图3的n

‑

n剖视图。

具体实施方式

21.由图1所示,肥料生产用造粒装置,它包括有造粒机构、粉碎机构、风机10和管架11,由图2和图5所示,所述造粒机构包括有机架1、仓体2、成对的压辊3、第一电机4、筛斗5、弹簧6和振动电机7,所述仓体2固定安装在机架1上,成对的压辊3分别活动安装在仓体2内,第一电机4通过托架62固定安装在仓体2上,并与成对的压辊3传动连接,成对压辊3与仓体2的安装连接关系以及与第一电机4的传动连接关系如下:在成对的压辊3上分别设置有枢轴12,成对压辊3的枢轴12分别通过轴承13活动安装在仓体2内,在成对压辊3的枢轴12上分别设置有齿轮14,成对压辊3上的齿轮14相互啮合,在其中一个压辊3的枢轴12上设置有第一皮带轮15,在第一电机4的输出轴上设置有第二皮带轮16,第二皮带轮16与第一皮带轮15皮带17传动连接。在压辊3的周部开设有模槽18,在仓体2的顶部设置有进料斗19,在仓体2的底部开设有落料口20,筛斗5通过弹簧6呈倾斜状固定架置在成对压辊3下方的仓体2内,筛斗5、弹簧6和仓体2的具体连接关系如下:在仓体2内设置有支柱21,弹簧6的下端部固定安装在支柱21上,在筛斗5上设置有支座22,筛斗5通过支座22固定架置在弹簧6的上端部。振动电机7固定安装在筛斗5上,仓体2的侧壁上开设有避让槽24,筛斗5的一端部从该避让槽24处穿出。

22.所述粉碎机构包括有支架25、壳体26、衬板27、冲击盘28、锤头29、主轴30、转轴31、分级轮、第二电机32、第三电机33、离心叶片34、环形架35、第一轴承座36和第二轴承座52,壳体26固定安装在支架25上,主轴30活动安装在壳体26内,第二电机32固定安装在支架25上,并与主轴30传动连接,主轴30与壳体26的安装连接关系以及与第二电机32的具体传动连接关系如下:所述第一轴承座36固定安装在壳体26内,主轴30活动穿设在第一轴承座36内,在位于第一轴承座36内的主轴30上设置有环形凸台37,环形凸台37通过止推轴承38和径向轴承39活动安装在第一轴承座36内,在第二电机32的输出轴上设置有第三皮带轮40,在主轴30上设置有第四皮带轮41,第四皮带轮41与第三皮带轮40皮带42传动连接。由图4和图6所示,在壳体26内设置有环形挡板43,通过环形挡板43将壳体26内部分隔为进风腔44和粉碎腔45,在壳体26的顶部设置有与粉碎腔45相连通的出料仓46,在出料仓46的侧壁上开设有出料口47,在粉碎腔45的侧壁上开设有进料口48,粉碎腔45的进料口48通过关风阀49与仓体2的落料口20相连通,在进风腔44的侧壁上开设有进风口50。冲击盘28固定安装在主轴30的上端部,冲击盘28位于环形挡板43上方,衬板27固定安装在粉碎腔45的内侧壁上,并位于冲击盘28外侧,在衬板27的内周部设置有粉碎齿51,离心叶片34和锤头29分别固定安装在冲击盘28上,并分别呈环形排布,锤头29位于离心叶片34外侧,环形架35固定安装在呈环形排布的离心叶片34的上端部。转轴31活动安装在出料仓46内,并延伸至粉碎腔45内,第三电机33固定安装在出料仓46上,并与转轴31传动连接,转轴31与出料仓46的安装连接关系以及与第三电机33的具体传动连接关系如下:由图3所示,所述第二轴承座52固定安装在出料仓46内,转轴31通过成对的圆锥滚子轴承53活动安装在第二轴承座52内,在第三电机33的输出轴上设置有第五皮带轮54,在转轴31上设置有第六皮带轮55,第六皮带轮55与第五皮带轮54皮带56传动连接。分级轮固定安装在转轴31上,并位于粉碎腔45与出料仓46的连通处,由图3和图7所示,所述分级轮包括有底板57、环形板58和栅板59,栅板59呈环形排

布,底板57与栅板59的下端部固定连接,环形板58与栅板59的上端部固定连接,转轴31的下端部与底板57固定连接。所述风机10的入风口通过第一管道60与出料仓46的出料口47相连通,风机10的排风口通过第二管道61与进料斗19相连通,第二管道61固定安装在管架11上。

23.本实用新型的肥料生产用造粒装置在工作时,将造粒所用的粉状肥料原料投入进料斗19内,使物料落入成对的压辊3之间,通过第一电机4驱动成对的压辊3对向转动,并通过成对压辊3上的模槽18对物料进行挤压,形成肥料颗粒,制好的肥料颗粒从模槽18内脱落,并落至筛斗5上,通过振动电机7带动筛斗5进行振筛,符合要求的肥料颗粒从筛斗5的一端部排出,破碎的肥料颗粒则从筛斗5的筛孔23落下,并经关风阀49排入壳体26的粉碎腔45内。通过风机10对壳体26内的空气进行吸抽,在出料仓46和壳体26内产生负压,将空气从进风口50吸入进风腔44内,接着空气流经环形挡板43与冲击盘28之间的间隙63、冲击盘28外周壁与衬板27之间的空隙64进入粉碎腔45内,并穿过分级轮的栅板59进入出料仓46内,再从出料口47排出。通过第二电机32驱动主轴30、冲击盘28、锤头29和离心叶片34高速转动,通过锤头29和离心叶片34对进入粉碎腔45内物料进行高速冲击粉碎,同时离心叶片34产生一个向外发散的气流,在气流带动下将物料吹向衬板27的粉碎齿51,通过粉碎齿51和锤头29再次对物料进行冲击、碰撞、摩擦、剪切,粉碎后的物料粒径变小、重量变轻,形成符合造粒要求的粉状物料,粉状物料随气流上升,再穿过分级轮的栅板59进入出料仓46内,最后从出料口47排出,并在风机10作用下回排至进料斗19,并落入仓体2内进行循环造粒。粉状物料在穿过分级轮的栅板59时,通过第三电机33驱动分级轮转动,对穿过分级轮栅板59的物料进行分级过筛,粒径达到要求的物料穿过分级轮排出,粒径未达到要求的物料则被分级轮甩打返回至粉碎腔45内继续进行粉碎,直至物料的粒径符合造粒要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1