一种高稳定性铜基甲醇合成催化剂的制备方法

1.本发明属于催化材料制备技术领域,具体涉及一种高稳定性铜基甲醇合成催化剂的制备方法。

背景技术:

2.随着甲醇下游产品的高端化和精细化发展,极大的推动了传统合成气制甲醇装置规模的扩大。无论是二氧化碳加氢制甲醇还是传统合成气制甲醇,其技术关键是高效铜基甲醇合成催化剂,而铜基甲醇合成催化剂较差的热稳定性一直是本领域亟待解决的瓶颈问题。

3.专利cn106732616b公开了一种适于大规模甲醇合成装置的催化剂及其制备方法,采用向活性组分cu、zn复合氧化物中加入尖晶石型结构助剂,来提高催化剂活性、耐热稳定性和高温性能。

4.专利cn101850253b公开了一种含无机物扩孔剂的铜基催化剂及其制备方法,采用碱式碳酸铜锌和氢氧化铝混合物作为成型扩孔剂,能够提高铜基催化剂的孔径、活性和稳定性。

5.现有技术中提高铜基甲醇合成催化剂稳定性,尤其是热稳定性的方法主要围绕添加助剂、优化催化剂制备工艺、调优催化剂孔结构等,经过处理后,催化剂的热稳定性均有一定程度提高,但没有从本质上改变活性组分金属铜塔曼温度低而易引起高温烧结的特性。

6.此外,传统甲醇合成催化剂对羰基铁非常敏感,极易被羰基铁所中毒,工业上采用在甲醇合成催化剂前加保护剂的措施来解决问题,但增加了成本和工艺复杂程度。

技术实现要素:

7.本发明的目的是针对铜基甲醇合成催化剂热稳定性和抗羰基铁镍性较差的问题,提出一种高稳定性铜基甲醇合成催化剂的制备方法。

8.本发明的主要特点是采用高温还原载体和氧化二氮处理还原后的铜基催化剂的方法相结合,得到高稳定性铜基甲醇合成催化剂,能够抗高温烧结和抗羰基铁中毒。

9.本发明通过下述技术方案实现:高稳定性甲醇合成催化剂的制备方法具体步骤如下:

10.(1)先制备锌铝二元复合氧化物,再将二元复合氧化物在还原气氛中处理;

11.将锌和铝的可溶性盐混合配制成总浓度为1mol/l的水溶液,并与沉淀剂溶液并流加入到中和桶中且不断搅拌,控制中和桶中溶液温度介于25~70℃、ph值介于7.5~9.0,沉淀后洗涤至滤饼中杂质离子浓度低于100ppm,而后置于干燥箱中干燥、在马弗炉中焙烧,得到锌铝二元复合氧化物;

12.其中,干燥或焙烧都在惰性气氛中进行,马弗炉中焙烧温度为300~500℃,焙烧时间为4~6h,二元复合氧化物中al元素质量为zn元素质量的1/4~1/2。

13.二元复合氧化物在还原气氛下处理,气氛为含氢气体积分数为5%~20%,余量为n2;处理温度为500℃~1000℃;处理时间为2~6h。

14.(2)将处理过的二元复合氧化物与氧化铜复合得到三元复合氧化物;再将三元复合氧化物在还原气氛下处理;

15.取去离子水并向水中滴加水合肼溶液搅拌,然后在搅拌条件下将经还原处理的二元复合氧化物分散在该去离子水中;再将2mol/l铜的可溶性盐溶液与沉淀剂溶液并流加入到该去离子水溶液中,保持溶液温度介于25~70℃、ph值介于7.2~8.0,沉淀后过滤,用含有水合肼的去离子水洗涤至滤饼中杂质离子浓度低于100ppm,而后置于干燥箱中干燥、在马弗炉中焙烧,得到铜锌铝三元复合氧化物。

16.干燥或焙烧都在惰性气氛中进行,马弗炉中焙烧温度为300~450℃,处理时间为2~6h。

17.含有水合肼的去离子水溶液配制比例为,1l去离子水加0.2~0.8ml 0.5mol/l水合肼溶液。

18.铜元素加入质量为锌元素质量的2~4倍。

19.三元复合氧化物在还原气氛下处理条件为,气氛为含氢气体积分数为5%,余量为n2;处理温度为240℃;处理时间为10~20h。

20.步骤(1)和步骤(2)沉淀剂为碳酸钠、碳酸氢钠、氢氧化钠、碳酸钾、碳酸氢钾、氢氧化钾中的一种,其杂质离子为钠离子或钾离子;可溶性盐为相应金属的硝酸盐。

21.(3)将处理过的三元复合氧化物用氧化二氮处理,最终得到高热稳定性甲醇合成催化剂。

22.氧化二氮处理条件是,氧化二氮体积分数为0.2%~1.0%,余量为氩气。

23.氧化二氮处理空速为500~2000h

‑1,温度为40~80℃,压力为常压,处理时间为30~80min。

24.有益效果:

25.本发明方法制备的催化剂用于甲醇合成反应,在高活性前提下,具有优良的热稳定性和抗羰基铁中毒性能,能够有效延长铜基甲醇合成催化剂的使用寿命。

具体实施方式

26.以下的实施例仅用于进一步解释本发明的内容,并不是对本发明的限制。

27.实施例1

28.称取145.4g硝酸锌和98.6g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在50℃、ph值为7.5,沉淀过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于300℃下焙烧6h;把焙烧后的二元复合氧化物在含h2为5%的h2‑

n2中,于1000℃处理2h,二元复合氧化物降温至50℃后放入含有水合肼的去离子水中(1l水加入0.2ml 0.5mol/l水合肼溶液)剧烈搅拌分散;称取145.4g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在50℃、ph值为7.2,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤

饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、300℃下焙烧6h,然后在200℃下在含h2为5%的h2‑

n2气氛中还原20h;然后降温至40℃,在空速为500h

‑1、含有n2o为0.2%的n2o

‑

ar气氛中处理80min后,得到cat.1。

29.对比例1

30.称取145.4g硝酸铜、145.4g硝酸锌溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在50℃、ph值为7.5,沉淀结束后过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,得到二元母体;称取98.6g硝酸铝溶于去离子水配成1mol/l的溶液,将硝酸铝溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在50℃、ph值为7.2,沉淀结束过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,得到载体;将二元母体与载体在65℃下混合打浆30min,然后用去离子水洗涤,在100℃鼓风干燥箱中干燥6h,然后在350℃下焙烧2h,得到催化剂cat.1’。

31.实施例2

32.称取145.4g硝酸锌和123.3g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在60℃、ph值为7.8,沉淀结束过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于350℃下焙烧5h;把焙烧后的二元复合氧化物在含h2为10%的h2‑

n2中,于900℃处理5h,二元复合氧化物降温至50℃后放入含有水合肼的去离子水中(1l水加入0.3ml0.5mol/l水合肼溶液)剧烈搅拌分散;称取181.7g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在60℃、ph值为7.2,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、350℃下焙烧4h,然后在250℃下在含h2为10%的h2‑

n2气氛中还原15h;然后降温至50℃,在空速为600h

‑1、含有n2o为0.4%的n2o

‑

ar气氛中处理70min后,得到cat.2。

33.对比例2

34.称取145.4g硝酸锌和123.3g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在60℃、ph值为7.8,沉淀结束过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于350℃下焙烧5h;把焙烧后的二元复合氧化物放入去离子水中剧烈搅拌分散;称取181.7g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在60℃、ph值为7.2,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、350℃下焙烧4h,然后在250℃下在含h2为10%的h2‑

n2气氛中还原15h;然后降温至50℃,在空速为600h

‑1、含有n2o为0.4%的n2o

‑

ar气氛中处理70min后,得到cat.2’。

35.实施例3

36.称取145.4g硝酸锌和147.9g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在65℃、ph值为7.6,沉淀结束过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于400℃下焙烧4h;把焙烧后的二元复合氧化物在含h2为15%的h2‑

n2中,于800℃处理4h,二元复合氧化物降温至65℃后放入含有水合肼的去离子水中(1l水加入0.4ml0.5mol/l水合肼溶液)剧烈搅拌分散;称取218.1g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸氢钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在65℃、ph值为7.4,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、400℃下焙烧3h,然后在300℃下在含h2为5%的h2‑

n2气氛中还原20h;然后降温至60℃,在空速为1000h

‑1、含有n2o为0.4%的n2o

‑

ar气氛中处理60min后,得到cat.3。

37.对比例3

38.称取145.4g硝酸锌和147.9g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在65℃、ph值为7.6,沉淀结束过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于400℃下焙烧4h;把焙烧后的二元复合氧化物在含h2为15%的h2‑

n2中,于800℃处理4h,二元复合氧化物降温至65℃后放入含有水合肼的去离子水中(1l水加入0.4ml0.5mol/l水合肼溶液)剧烈搅拌分散;称取218.1g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸氢钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在65℃、ph值为7.4,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、400℃下焙烧3h,然后在300℃下在含h2为5%的h2‑

n2气氛中还原20h,得到cat.3’。

39.实施例4

40.称取145.4g硝酸锌和172.6g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在65℃、ph值为8,沉淀结束过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于450℃下焙烧4h;把焙烧后的二元复合氧化物在含h2为20%的h2‑

n2中,于600℃处理3h,二元复合氧化物降温至65℃后放入含有水合肼的去离子水中(1l水加入0.5ml0.5mol/l水合肼溶液)剧烈搅拌分散;称取254.4g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸氢钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在65℃、ph值为7.5,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、450℃下焙烧2h,然后在300℃下在含h2为5%的h2‑

n2气氛中还原15h;然后降温至65℃,在空速为1200h

‑1、含有n2o为0.8%的n2o

‑

ar气氛中处理50min后,得到cat.4。

41.对比例4

42.称取145.4g硝酸锌和172.6g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合

硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在65℃、ph值为8,沉淀结束过滤后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于450℃下焙烧4h;把焙烧后的二元复合氧化物在含h2为20%的h2‑

n2中,于600℃处理3h,二元复合氧化物降温至65℃后放入含有水合肼的去离子水中(1l水加入0.5ml0.5mol/l水合肼溶液)剧烈搅拌分散;称取254.4g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸氢钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在65℃、ph值为7.5,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、450℃下焙烧2h,然后在300℃下在含h2为5%的h2‑

n2气氛中还原15h;然后降温至65℃,在空速为1200h

‑1、含有no为0.8%的no

‑

ar气氛中处理50min后,得到cat.4’。

43.实施例5

44.称取145.4g硝酸锌和197.2g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在65℃、ph值为8.4,沉淀后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于500℃下焙烧4h;把焙烧后的二元复合氧化物在含h2为20%的h2‑

n2中,于500℃处理2h,二元复合氧化物降温至65℃后放入含有水合肼的去离子水中(1l水加入0.6ml 0.5mol/l水合肼溶液)剧烈搅拌分散;称取290.8g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸氢钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在65℃、ph值为7.8,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、450℃下焙烧2h,然后在300℃下在含h2为5%的h2‑

n2气氛中还原15h;然后降温至70℃,在空速为1500h

‑1、含有n2o为0.9%的n2o

‑

ar气氛中处理40min后,得到cat.5。

45.实施例6

46.称取145.4g硝酸锌和98.6g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在65℃、ph值为8.7,沉淀后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于500℃下焙烧4h;把焙烧后的二元复合氧化物在含h2为20%的h2‑

n2中,于500℃处理2h,二元复合氧化物降温至65℃后放入含有水合肼的去离子水中(1l水加入0.7ml 0.5mol/l水合肼溶液)剧烈搅拌分散;称取218.1g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸氢钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在65℃、ph值为7.9,沉淀结束后过滤,用含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、450℃下焙烧2h,然后在300℃下在含h2为5%的h2‑

n2气氛中还原15h;然后降温至80℃,在空速为1800h

‑1、含有n2o为0.9%的n2o

‑

ar气氛中处理30min后,得到cat.6。

47.实施例7

48.称取145.4g硝酸锌和98.6g硝酸铝溶于去离子水配成1mol/l的混合溶液,将混合

硝酸盐溶液和0.5mol/l的碳酸钠溶液并流加入到称有100ml去离子水的中和桶中并剧烈搅拌,控制中和桶中的温度恒定在65℃、ph值为9,沉淀后用去离子水洗涤滤饼至滤饼中钠离子含量低于100ppm,将滤饼置于100℃鼓风干燥箱中干燥6h,然后将滤饼转移至马弗炉中,于500℃下焙烧4h;把焙烧后的二元复合氧化物在含h2为20%的h2‑

n2中,于500℃处理2h,二元复合氧化物降温至65℃后放入含有水合肼的去离子水中(1l水加入0.8ml 0.5mol/l水合肼溶液)剧烈搅拌分散;称取218.1g硝酸铜溶于去离子水中配成2mol/l溶液,将硝酸铜溶液与1mol/l的碳酸氢钠溶液并流加入到上述含有二元复合氧化物的去离子水中并不断搅拌,控制温度恒定在65℃、ph值为8,沉淀结束后用过滤,含有水合肼的去离子水洗涤滤饼至滤饼中na离子含量低于100ppm,将滤饼在氮气气氛下于100℃下干燥6h、450℃下焙烧2h,然后在300℃下在含h2为5%的h2‑

n2气氛中还原15h;然后降温至80℃,在空速为2000h

‑1、含有n2o为0.5%的n2o

‑

ar气氛中处理30min后,得到cat.7。

49.实施例8

50.将制得的催化剂用于甲醇合成反应,首先将催化剂压片得到φ5

×

5mm圆柱型,量取50ml催化剂待用;反应在不锈钢固定床反应器上进行(id=35mm,l=600mm),将催化剂装在恒温段,催化剂床层上下两段填装石英砂;将床层温度升至230℃,通入空速为10000h

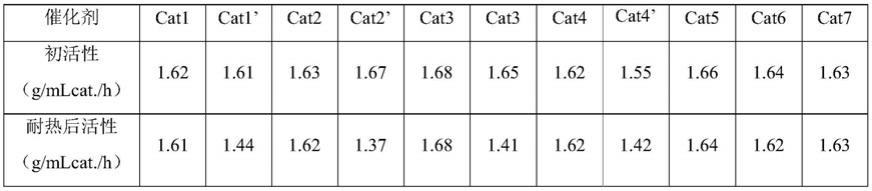

‑1合成气,体积组成为13%~14%的co,3%~5%的co2,55%~65%的h2,余量为n2;压力为5mpa。反应稳定后2h后,放掉集液罐中的液体,然后计时,每2h取样称重分析,共取三次计算平均值,求得时空收率计为初始活性。然后降压至常压,气体切换为n2,温度升至400℃维持4h后,再恢复至初活性测试条件,然后按照初活性计量方法得到耐热后时空收率,计为耐热后活性,结果如表1所示。

51.实施例9

52.将制得的催化剂用于甲醇合成反应,首先将催化剂压片得到φ5

×

5mm圆柱型,量取50ml催化剂待用;反应在不锈钢固定床反应器上进行(id=35mm,l=600mm),将催化剂装在恒温段,催化剂床层上下两段填装石英砂;将床层温度升至250℃,通入空速为13000h

‑1合成气,体积组成为20%的co,3%的co2,70%的h2,余量为n2;压力为8mpa。反应稳定后2h后,放掉收集罐中的液体,然后计时,每2h取样称重分析,共取三次计算平均值,求得时空收率计为初始活性。然后向反应体系中通入羰基铁,控制合成气中羰基铁含量为10ppm,稳定2h后,按照测试初始活性的方法测试含有羰基铁合成气制甲醇催化剂的甲醇时空收率,计为毒化后活性,结果如表2所示。

53.表1催化剂耐热前后的催化性能

[0054][0055]

表2催化剂毒化前后的催化性能

[0056][0057]

从表1数据可以看出,与传统制备方法比较,采用本发明方法制备的催化剂,热稳定性非常高,有些催化剂经过400℃耐热后,活性几乎没有下降。

[0058]

从表2数据可以看出,在合成气中有10ppm羰基铁存在时,传统催化剂活性下降非常明显。而本发明方法制备的催化剂,具有很好的耐羰基铁中毒性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1