一种塑料、玻璃、金属、陶瓷用油墨的生产方法及其生产系统与流程

1.本发明涉及油墨制造领域,特别一种塑料、玻璃、金属、陶瓷用油墨的生产方法及其生产系统。

背景技术:

2.油墨是用于印刷的重要材料,它通过印刷或喷绘将图案、文字表现在承印物上。油墨中包括主要成分和辅助成分,它们均匀地混合并经反复轧制而成一种黏性胶状流体。由连结料(树脂)、颜料、填料、助剂和溶剂等组成。

3.在塑料、玻璃、金属、陶瓷上进行盖印留记的油墨,具备着色率高,印迹牢固难以擦拭,干燥后耐晒耐酸碱等性质,在生产该类油墨时,需要对油墨的组成物进行精确的配比,再使用相应的设备均匀地混合并经反复轧制而成,现有的生产设备还存在以下的问题:加工油墨的组分原料在进行加料时,固体和液体原料需要人工进行称重后,再经人工倒入搅拌机中进行搅拌,存在加料效率低,称重繁琐的问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种塑料、玻璃、金属、陶瓷用油墨的生产方法及其生产系统,以解决上述背景技术中出现的问题。

5.本发明的技术方案是这样实现的:一种塑料、玻璃、金属、陶瓷用油墨的生产方法,其包括如下步骤,s1、混合加料,其中各组分及其质量份数如下:颜料着色剂5

‑

15重量份,松香树脂30

‑

40重量份,乙醇5

‑

10重量份,表面活性剂10

‑

20重量份,三甲氧基

‑

三甲基丁醇20

‑

30重量份;

6.s2、第一次搅拌:对步骤s1中的获得的各物质进行搅拌,使各组分物质进行充分的混合;

7.s3、研磨:对步骤s2中搅拌完成的混合物进行研磨;

8.s4、第二次搅拌:对步骤s3中研磨完成的混合物进行二次搅拌,使混合物中研磨完成后的各组分原料混合充分均匀。

9.一种塑料、玻璃、金属、陶瓷用油墨的生产系统,其特征在于:所述生产系统包括依次设置的加料装置、一级搅拌机、研磨机以及二级搅拌机,所述加料装置的出料端连接一级搅拌机的进料端,该一级搅拌机的出料端连接研磨机的进料端,研磨机的出料端连接二级搅拌机的进料端;

10.所述加料装置包括与一级搅拌机的输入端连通设置的导料管以及安装于一级搅拌机的外侧壁上且输出端均与导料管连通设置的固体加料机构和液体加料机构,所述固体加料机构和液体加料机构分别用于向一级搅拌机自动加入定量的固体原料和液体原料。

11.优选为:所述固体加料机构包括与一级搅拌机的外侧壁固定连接的固体加料罐、固定安装于固体加料罐顶部且连通固体加料罐内腔的加料口、固定安装于固体加料罐顶部且输出端贯穿延伸至固体加料罐内的第一伺服电机、设于固体加料罐内且与第一伺服电机

的输出端驱动连接的切碎组件、设置于切碎组件的底部且与固体加料罐的内壁活动连接的筛网、一端与固体加料罐的底部连通且另一端与导料管连通的连接管以及固定安装于连接管外侧壁上且部分设置于连接管内的定量出料组件。

12.优选为:所述切碎组件包括一端与第一伺服电机同轴固定连接的搅碎转杆、交错固定连接于搅碎转杆上的第一固定杆和第二固定杆、与第一固定杆远离搅碎转杆的一端固定连接的切碎刀片、与第二固定杆远离搅碎转杆的一端固定连接且靠近固体加料罐内壁设置的弧形刮板。

13.优选为:所述定量出料组件包括固定安装于连接管外侧壁上且输出端延伸至连接管内的第二伺服电机、水平设置于连接管内且一端与第二电机的输出端同轴心固定连接另一端与连接管的内壁转动连接的滚筒以及开设于滚筒的侧面上且绕滚筒的中心轴等角度的接料凹槽。

14.优选为:所述筛网上设置有三个绕筛网的中心轴线等角度分布震动装置,所述震动装置包括位于筛网底部且侧面与固体加料罐内壁固定连接且的第一安装块、上表面与筛网的底部固定连接的第二安装块、一端与第一安装块的上表面固定连接且另一端与第二安装块的下表面固定连接的伸缩杆、设于伸缩杆的内部且两端分别与第一安装块的上表面和第二安装块的下表面固定连接的压缩弹簧以及固定安装用于筛网上的振动器。

15.优选为:所述液体加料机构包括由多个进料阀分体一体成型的进料阀体组、设于进料阀体组上的进水口和出料口、设于每个进料阀分体内的电磁控制组件以及输入端与出料口连通设置的负压泵,所述电磁控制组件包括电磁线圈、设于电磁线圈的导套内的活塞和铁芯、设置活塞和铁芯之间的压缩弹簧以及设置于活塞前端的活塞帽。

16.优选为:所述进料阀分体均包括进料口、阀座一、阀座二、内腔和通道,所述阀座一的进口侧与进料口连通,所述通道的一端与进水口连通,通道的另一端与阀座二的进口连通,所述阀座一和阀座二的出口侧连通于内腔,阀座一和阀座二与电磁控制组件对应,阀座一的出口侧和阀座二的出口侧在内腔中同轴线相向对应且相间一距离,电磁控制组件的活塞帽位于阀座一的出口侧和阀座二的出口侧的所述相间一距离的范围内,并且在常态下活塞闭合阀座一,开启阀座二,所述内腔能与出料口连通,所述的进料阀分体的内腔可与相邻的进料阀分体的通道连通。

17.优选为:每个所述进料阀分体的进料口内均设置有流量计。

18.优选为:所述一级搅拌机的外侧壁上固定连接有安装板,所述安装板上固定安装有plc控制器和显示器,所述plc控制器的输入端与流量计的输出端电连接,所述plc控制器的输出端分别与显示器的输入端、第二伺服电机的输入端以及电磁控制组件的输入端电连接。

19.有益效果:本发明通过采用加料装置,将固体原料和液体原料分别通过固体加料机构和液体加料机构自动加注到一级搅拌机内,提高了加料的效率,设置的固体加料机构和液体加料机构可在加注固体原料和液体原料时,进行定量加注,减少人工的称重误差,提高产品原料配比的精确度,提升产品的质量,设置的固体加料机构可对固体原料进行切割和筛选,进而获得形状均匀颗粒度较小的固体原料,在经定量出料组件的定量出料,将满足配比的固体原料的份量加注到一级搅拌机内,进一步,经固体加料机构切割和筛选获得的固体原料,在一级搅拌机内与液体原料的混合更加均匀,混合的效率更高,设置的液体加料

机构,可将多种液体原料分别连通到进料阀体组上,每种液体原料与每个进料阀分体一一对应且分别与每个进料阀分体上的进料口连通,通过控制每个进料阀分体上的电磁控制组件,将液体原料通过负压泵的工作时产生负压将液体原料加注到一级搅拌机内,提高了液体原料的加料的效率,设置流量计可对从进料口进入的液体原料的进行检测和标定,流量计与电磁控制组件的配合,可控制每种液体原料进入一级搅拌机的份量,提高产品原料配比的精确度,提升产品的质量,进一步,各相邻的进料阀分体连通设置,当液体原料通过个进料阀分体时,各液体原料相互预混合,提高各液体原料进入一级搅拌机后与固体原料的混合均匀的速率,提高了混合的效果,设置的plc控制器可对第一伺服电机和电磁控制组件进行控制,提高控制的精确性。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

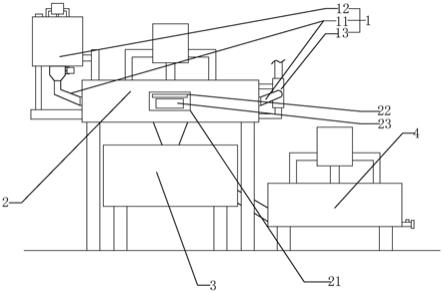

21.图1为本发明具体实施方式结构示意图;

22.图2为本发明具体实施例中固体加料机构的结构示意图;

23.图3为本发明具体实施例中液体加料机构的结构示意图;

24.图4为图3中a部放大图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明各实施例具体可参考说明书中所示的图1

‑

图4。

27.本发明公开了一种塑料、玻璃、金属、陶瓷用油墨的生产方法,其包括如下步骤,s1、混合加料,其中各组分及其质量份数如下:颜料着色剂5

‑

15重量份,松香树脂30

‑

40重量份,乙醇5

‑

10重量份,表面活性剂10

‑

20重量份,三甲氧基

‑

三甲基丁醇20

‑

30重量份;

28.s2、第一次搅拌:对步骤s1中的获得的各物质进行搅拌,使各组分物质进行充分的混合;

29.s3、研磨:对步骤s2中搅拌完成的混合物进行研磨;

30.s4、第二次搅拌:对步骤s3中研磨完成的混合物进行二次搅拌,使混合物中研磨完成后的各组分原料混合充分均匀。

31.实施例1

32.一种塑料、玻璃、金属、陶瓷用油墨的生产系统,在本发明具体实施例1中,所述生产系统包括依次设置的加料装置1、一级搅拌机2、研磨机3以及二级搅拌机4,所述加料装置1的出料端连接一级搅拌机2的进料端,该一级搅拌机2的出料端连接研磨机3的进料端,研磨机3的出料端连接二级搅拌机4的进料端;

33.所述加料装置1包括与一级搅拌机2的输入端连通设置的导料管11以及安装于一级搅拌机2的外侧壁上且输出端均与导料管11连通设置的固体加料机构12和液体加料机构13,所述固体加料机构12和液体加料机构13分别用于向一级搅拌机2自动加入定量的固体原料和液体原料。

34.通过采用上述技术方案,设置的加料装置,用于自动向一级搅拌机内加入定量的固体原料和液体原料,提高了加料的效率,可进行定量加注,减少人工的称重误差,提高产品原料配比的精确度,提升产品的质量;一级搅拌机,用于对加入的固体原料和液体原料进行初步搅拌,使得固体原料和液体原料混合均匀;研磨机,将混合物进行研磨,使得混合物细腻,稳定性好;二级搅拌机,对研磨完成的混合物进行二次搅拌,提高研磨后的混合物的混合更加均匀,稳定性更高。

35.设置的固体加料机构和液体加料机构可在加注固体原料和液体原料时,进行定量加注,减少人工的称重误差,提高产品原料配比的精确度,提升产品的质量,固体原料和液体原料分别经固体加料机构和液体加料机构的定量加入,在经导料管的导向进入一级搅拌机内。

36.实施例2

37.在本发明具体实施例2中,所述固体加料机构12包括与一级搅拌机2的外侧壁固定连接的固体加料罐121、固定安装于固体加料罐121顶部且连通固体加料罐121内腔的加料口122、固定安装于固体加料罐121顶部且输出端贯穿延伸至固体加料罐121内的第一伺服电机123、设于固体加料罐121内且与第一伺服电机123的输出端驱动连接的切碎组件124、设置于切碎组件124的底部且与固体加料罐121的内壁活动连接的筛网125、一端与固体加料罐121的底部连通且另一端与导料管11连通的连接管126以及固定安装于连接管126外侧壁上且部分设置于连接管126内的定量出料组件127。

38.通过采用上述技术方案,固体原料通过加料口进入固体加料罐内,在经设置于固体加料罐内的切碎组件的切碎,以及筛网的筛选,进而获得形状均匀颗粒度较小的固体原料,在经定量出料组件的定量出料,将满足配比的固体原料的份量加注到一级搅拌机内,经固体加料机构切割和筛选获得的固体原料,在一级搅拌机内与液体原料的混合更加均匀,混合的效率更高。

39.在本发明具体实施例2中,所述切碎组件124包括一端与第一伺服电机123同轴固定连接的搅碎转杆1241、交错固定连接于搅碎转杆1241上的第一固定杆1242和第二固定杆1243、与第一固定杆1242远离搅碎转杆1241的一端固定连接的切碎刀片1244、与第二固定杆1243远离搅碎转杆1241的一端固定连接且靠近固体加料罐121内壁设置的弧形刮板1245。

40.通过采用上述技术方案,当固体原料通过加料口进入固体加料罐内后,开启第一伺服电机,第一伺服电机的输出端转动,带动搅碎转杆同步转动,搅碎转杆带动第一固定杆和第二固定杆同步转动,进而用于第一固定杆固定连接的切碎刀片对固体原料进行切割搅碎,与第二固定杆固定连接且靠近固体加料罐内壁设置的弧形刮板,将沾黏在固体加料罐内壁上的固体原料刮落,同时搅动固体加料罐内边缘的固体原料。

41.在本发明具体实施例2中,所述定量出料组件127包括固定安装于连接管126外侧壁上且输出端延伸至连接管126内的第二伺服电机1271、水平设置于连接管126内且一端与

第二电机1271的输出端同轴心固定连接另一端与连接管126的内壁转动连接的滚筒1272以及开设于滚筒1272的侧面上且绕滚筒1272的中心轴等角度的接料凹槽1273。

42.通过采用上述技术方案,经过筛网筛选的固体原料掉落至固体加料罐的内腔底部,开启器第二伺服电机,第二伺服电机的输出端带动滚筒转动,固体原料掉落在接料凹槽内,经第二伺服电机的输出端的转动,使接料凹槽内的固体原料掉落到导料管内,通过控制第二伺服电机输出端的转动圈数,来达到控制固体原料的定量下料。

43.在本发明具体实施例2中,所述筛网125上设置有三个绕筛网125的中心轴线等角度分布震动装置100,所述震动装置100包括位于筛网125底部且侧面与固体加料罐121内壁固定连接且的第一安装块101、上表面与筛网125的底部固定连接的第二安装块102、一端与第一安装块101的上表面固定连接且另一端与第二安装块102的下表面固定连接的伸缩杆103、设于伸缩杆103的内部且两端分别与第一安装块101的上表面和第二安装块102的下表面固定连接的压缩弹簧104以及固定安装用于筛网125上的振动器105。

44.通过采用上述技术方案,振动器工作时,带动筛网沿上下方向震动,第二安装块跟随筛网带动伸缩杆和压缩弹簧在限度范围内伸缩伸长,保证了筛网的震动效果,进而筛网对切碎的固体原材料进行筛选,将形状均匀颗粒度较小的固体原料进行筛选,降低固体原料与有液体原料混合均匀的难度,使后期研磨工序的效率更高。

45.实施例3

46.在本发明具体实施例3中,所述液体加料机构13包括由多个进料阀分体130一体成型的进料阀体组131、设于进料阀体组131上的进水口132和出料口133、设于每个进料阀分体130内的电磁控制组件134以及输入端与出料口133连通设置的负压泵135,所述电磁控制组件134包括电磁线圈1341、设于电磁线圈1341的导套内的活塞1342和铁芯1343、设置活塞1342和铁芯1343之间的压缩弹簧1344以及设置于活塞1342前端的活塞帽1345。

47.在本发明具体实施例3中,所述进料阀分体130均包括进料口1301、阀座一1302、阀座二1303、内腔1304和通道1305,所述阀座一1302的进口侧与进料口1301连通,所述通道1305的一端与进水口132连通,通道1305的另一端与阀座二1303的进口连通,所述阀座一1302和阀座二1303的出口侧连通于内腔1305,阀座一1302和阀座二1303与电磁控制组件134对应,阀座一1302的出口侧和阀座二1303的出口侧在内腔1304中同轴线相向对应且相间一距离,电磁控制组件134的活塞帽1345位于阀座一1302的出口侧和阀座二1303的出口侧的所述相间一距离的范围内,并且在常态下活塞1342闭合阀座一1302,开启阀座二1303,所述内腔1304能与出料口133连通,所述的进料阀分体130的内腔1304可与相邻的进料阀分体130的通道1305连通。

48.通过采用上述技术方案,可将多种液体原料分别连通到进料阀体组上,每种液体原料与每个进料阀分体一一对应且分别与每个进料阀分体上的进料口连通,通过控制每个进料阀分体上的电磁控制组件,将液体原料通过负压泵的工作时产生负压将液体原料加注到一级搅拌机内,提高了液体原料的加料的效率;

49.当电磁线圈通电时,活塞被带有磁性的铁芯吸合,压缩弹簧被压缩,活塞后缩,活塞帽的后侧靠近阀座二的出口侧,活塞帽的前侧离开阀座一的出口侧,即活塞帽闭合阀座二开启阀座一,开启负压泵产生负压,使得液体原料可以从进料口进入,通过阀座一进入内腔,进入内腔的液体原料再进入相邻进料阀分体的通道中,再进入相邻进料阀分体的内腔

中,依次经过若干进料阀分体后,从最后一个进料阀分体的内腔中再导入出料口内,直至进入导料管内;当电磁线圈不通电时,活塞与铁芯在压缩弹簧的作用下,活塞前伸,活塞帽的前侧靠近阀座一的出口侧,活塞帽的后侧离开阀座二的出口侧,机活塞帽弥合阀座一开启阀座二,向进水管内通入水,水经通道经阀座一进入内腔,再进入相邻进料阀分体的通道中,经进入相邻进料阀分体的通道后进入相邻进料阀分体的内腔中,依次经过若干进料阀分体后,从最后一个进料阀分体的内腔中导入出料口内,直至进入导料管内,进而完成对管路的清洗。

50.需要注明的是:当对液体原料进料时,进水管为密封状态。

51.在本发明具体实施例中,每个所述进料阀分体130的进料口1301内均设置有流量计1306。

52.通过采用上述技术方案,设置流量计可对从进料口进入的液体原料的进行检测和标定,流量计与电磁控制组件的配合,可控制每种液体原料进入一级搅拌机的份量,提高产品原料配比的精确度,提升产品的质量。

53.实施例4

54.在本发明具体实施例4中,所述一级搅拌机2的外侧壁上固定连接有安装板21,所述安装板21上固定安装有plc控制器22和显示器23,所述plc控制器22的输入端与流量计1306的输出端电连接,所述plc控制器22的输出端分别与显示器23的输入端、第二伺服电机1271的输入端以及电磁控制组件134的输入端电连接。

55.通过采用上述技术方案,plc控制器通过流量计检测液体原料的进料量以及设定液体原料的进料标定,通过对电磁控制组件的控制来控制液体原料的进料份量,通过对第一伺服电机的工作来控制固体原料的定量下料。

56.综上所述,本发明提供了一种加料效率更高、加料定量方便准确、控制简单、原料配比精确度更高的塑料、玻璃、金属、陶瓷用油墨的生产方法及其生产系统。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1