一种非均相氧化反应催化纤维的制备方法

1.本发明涉及催化氧化反应领域,具体是一种非均相氧化反应催化纤维的制备方法。

背景技术:

2.水是人类赖以生存的必须元素,全球正在面临着水资源匮乏和水污染的问题。染料废水中含有大量的有毒偶氮染料和无机盐(包括nacl或na2so4),其中大多数染料含有不可生物降解的芳香族结构和偶氮基团,这些染料废水具有色度和cod含量高、水量变化大、碱性强、成分复杂和难生物降解等特点,而且还含有多种具有生物毒性或具有致癌、致畸和致突变的有机物。因此,染料废水的处理成为了目前水污染控制的重点。

3.目前,工业上处理染料废水的主要方法有:物理法、生物法以及化学法。物理法中的三种主要方法为吸附法、混凝法和膜分离法。物理法具有设备简单、操作简便等优点,但仅能实现污染物的相转移,并没有彻底消除污染物,还会带来大量的固体废弃物。因此,在去除效果和二次污染等方面均存在一定的缺陷。生物法中应用比较广泛的有好氧法、厌氧法以及厌氧

‑

好氧组合法。生物法虽操作简单、处理费用低,但处理设备占地面积大,处理周期长、效率低,而且易因染料的毒性作用而导致处理效果的下降,因此难以用于处理量大且污染物浓度高的工业废水。化学法主要以高级氧化技术(advanced oxidation processes,aops)为主,是近几十年发展起来的主要用于处理难降解有机污染物的一种技术。aops为羟基自由基(

·

oh)通过电子转移矿化污染物的过程。首先,羟基自由基可以把大分子污染物分解成小分子污染物,然后将小分子污染物分解为低毒或易降解的中间体,最后使污染物分解为无毒的co2和h2o。因此,对于复杂工业废水的处理,高级氧化技术是一种潜在的优势技术。

4.高级氧化技术主要包括芬顿(fenton)法、光催化氧化法、臭氧氧化法、湿式氧化法和电化学法等。在众多处理方法中,fenton技术是目前在废水处理中应用最广泛的高级氧化技术之一。fenton反应实质是h2o2在fe

2+

的催化下生成了具有高反应活性以及强氧化性的

·

oh,这些

·

oh可以与大多数的有机物作用从而使其降解。fenton反应具有操作简单,反应条件温和、容易控制,原料安全,对环境友好的优点,但传统的均相fenton反应还存在明显的缺点:第一,ph适用范围窄,通常只能在ph为2

‑

4的范围内进行,当环境ph高于4时,铁盐容易产生沉淀,使得铁循环受阻;第二,在实际处理污水的过程中,在酸性的操作条件下,不仅对设备的要求更高,而且在后续的处理中,需要将水调回至中性,此过程会产生大量的铁淤泥,增加后续处理的成本;第三,催化剂无法直接回收,无法再次利用。

5.在均相fenton体系反应机理和催化降解理论的基础上,非均相fenton法开始崭露头角,使原材料在分离和循环回收上有了一定进展。非均相fenton是在固体催化剂表面催化h2o2分解产生强氧化性的物质,如羟基自由基(

·

oh)。由于催化剂本身就是固体,反应过程主要是在催化剂表面发生,所以非均相fenton体系所释放的铁离子极少,因此能够有效的避免铁泥的产生,从而提高反应体系的效率,降低处理成本,进而实现在近中性的ph条件

下降解有机物,从而降低实际水处理过程中对设备、场地及后续处理的要求。反应结束后,还可以对催化剂分离、回收,并重复利用,不仅可以提高体系的反应效率,而且还可以减少二次污染。

6.尽管如此,常规的非均相fenton催化剂的催化能力有限,这是因为:催化反应是在固体催化剂表面进行,一方面,固体的比表面积相对较低,可利用的活性位点较少,使得催化剂的催化活性受到限制,另一方面,催化过程中活性组分的溶出或洗脱难以避免,导致固体催化剂催化活性逐渐降低,难以长时间稳定使用。因此,研发一种具有高比表面积和表面活性、活性位点多、能与铁离子牢固结合、能快速高效地催化降解目标污染物、能降低活性组分流失的有效稳定催化剂尤为重要。

技术实现要素:

7.针对现有技术的不足,本发明拟解决的技术问题是,提供一种非均相氧化反应催化纤维的制备方法。

8.本发明解决所述技术问题的技术方案是,提供一种非均相氧化反应催化纤维的制备方法,其特征在于,该方法包括以下步骤:

9.步骤1、将第一单体、第二单体、引发剂和去离子水搅拌至混合均匀,得到混合体系;再将混合体系转移至密闭环境中,通入惰性气体以排净密闭环境中残留的空气,在20~100℃的温度下搅拌反应生成胶状产物,继续反应直至不再生成胶状产物;再熟化后取出胶状产物,干燥后粉碎,洗涤除去未反应的单体以及低聚物,再干燥去除去离子水,制得含羧基的聚合物a;

10.所述第一单体为丙烯酸或甲基丙烯酸;所述第二单体为马来酸酐;

11.步骤2、配制纺丝液和凝固介质:将步骤1制得的聚合物溶解于溶剂中,得到纺丝液;

12.将可溶性铁盐和无机酸溶解于去离子水中制得凝固介质;

13.步骤3、纤维成形:以步骤2得到的纺丝液为纺丝原料、以凝固介质为凝固浴,通过湿法纺丝或干湿法纺丝制得配位铁离子的初生纤维;

14.步骤4、拉伸定型:在20~100℃下,将步骤3制得的配位铁离子的初生纤维在凝固介质中拉伸数倍或在空气介质中拉伸数倍或先在凝固介质中拉伸数倍再在空气介质中拉伸数倍;再将拉伸后的纤维在紧张状态下于40~160℃的热箱中热定型处理30min~24h,得到催化纤维。

15.与现有技术相比,本发明有益效果在于:

16.(1)纤维中的铁离子不仅为活性中心,负责催化fenton反应,而且还是离子交联中心,负责在纤维大分子间构建配位交联网络,赋予纤维高倍拉伸性能,为后续拉伸定型工艺的进行奠定了基础。

17.(2)本发明对初生纤维进行了高倍拉伸,使纤维中卷曲的大分子链高度伸展取向,取向诱导高分子链结晶,显著提高了纤维的取向度、结晶度,赋予纤维极好的力学性能、耐水溶性能、耐氧化环境性能,为应用提供了便利。

18.(3)高倍拉伸和热定型处理在高度细化纤维过程中有效增大纤维的比表面积,使更多的羧基活性位点裸露出来,为配位更多的铁离子、形成更完善的三维网络交联结构奠

定基础,铁离子负载量高,最终赋予纤维极高的催化活性、优异的力学性能、突出的耐水溶解性能以及卓越的耐氧化环境性能。

19.(4)应用过程中,裸露出的多余羧基活性位点可快速配位洗脱的铁离子,铁离子的洗脱得以显著降低,有效抑制活性组分的流失,赋予纤维稳定的可重复使用性,同时净化后的水体中残留的铁离子浓度极低,减少二次污染,符合再利用或排放标准。

20.(5)所得催化纤维重复使用性能更加突出,循环使用40次时催化活性不衰减,染料去除率均可达到90%以上,且循环使用过程中铁离子平均洗脱率极低,仅为0.57~0.67%,远低于现有文献报道的催化剂的铁离子洗脱率,为真正的非均相催化过程。特别之处是,本发明制得的催化纤维力学性能极其优异,可通过纺织或非织造手段加工成纤维织物,可在过滤染料废水过程中原位催化fenton反应氧化分解染料分子,轻松实现催化剂与水体的实时分离,有效推动fenton法在染料废水治理领域的应用。

附图说明

21.图1为本发明对比例1循环使用催化纤维过程中亚甲基蓝水溶液的脱色结果;

22.图2为本发明实施例1循环使用催化纤维过程中亚甲基蓝水溶液的脱色结果;

23.图3为本发明实施例2循环使用催化纤维过程中亚甲基蓝水溶液的脱色结果;

24.图4为本发明实施例3循环使用催化纤维过程中亚甲基蓝水溶液的脱色结果;

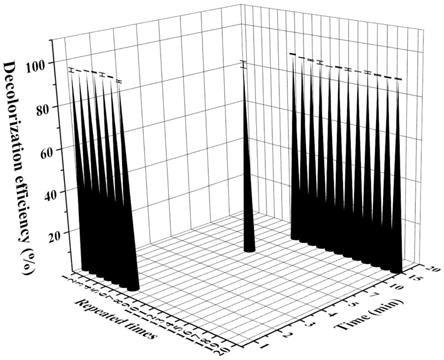

25.图5为本发明实施例4循环使用催化纤维过程中亚甲基蓝水溶液的脱色结果。

具体实施方式

26.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本申请权利要求的保护范围。

27.本发明提供了一种非均相氧化反应催化纤维的制备方法(简称方法),其特征在于,该方法包括以下步骤:

28.步骤1、自由基聚合制得含羧基的聚合物:将第一单体、第二单体、引发剂和去离子水搅拌至混合均匀,得到混合体系;再将混合体系转移至密闭环境(优选聚合釜)中,通入惰性气体以排净密闭环境中残留的空气,在20~100℃(优选70~95℃)的温度下搅拌反应生成胶状产物,继续反应直至不再生成胶状产物(反应时间为1~4h),停止搅拌;再熟化10~300min(优选90~150min)后取出胶状产物,在温度为50~120℃(优选60~90℃)下的热箱中充分干燥后粉碎,用去离子水多次洗涤,除去未反应的单体以及低聚物,再置于50~120℃(优选60~90℃)的热箱中充分干燥以去除去离子水,制得富含羧基的聚合物;

29.优选地,步骤1中,先将第一单体和第二单体搅拌至混合均匀,得到单体混合物;再将引发剂加入到单体混合物中,搅拌直至引发剂完全溶解于单体混合物中;再加入去离子水,搅拌使其混合均匀,得到混合体系;

30.优选地,步骤1中,所述第一单体为丙烯酸或甲基丙烯酸,优选丙烯酸;所述第二单体为马来酸酐,通过马来酸酐添加量来调节第一单体所得聚合物的分子量;所述聚合物为丙烯酸

‑

马来酸酐共聚物或甲基丙烯酸

‑

马来酸酐共聚物;

31.优选地,步骤1中,所述引发剂为过氧化苯甲酰、偶氮二异丁腈、异丙苯过氧化氢、叔丁基过氧化氢、过氧化二异丙苯或过氧化二叔丁基,优选过氧化苯甲酰;

32.优选地,步骤1中,第一单体与第二单体的质量比为0.1~100:0.1~100,优选90~97:3~10;引发剂的质量是第一单体和第二单体的质量之和的0.001~2%,优选0.1~0.5%;去离子水的质量与第一单体和第二单体的质量之和的比例为1~99:1~99,优选1~3:1;

33.优选地,步骤1中,所述惰性气体为氮气、氖气、氩气、氪气或氙气。

34.步骤2、配制纺丝液和凝固介质:将步骤1制得的聚合物和溶剂在20~100℃(优选75~90℃)条件下搅拌(优选磁力搅拌)直至形成均匀溶液,得到纺丝液;

35.将可溶性铁盐和无机酸溶解于去离子水中制得凝固介质;

36.优选地,步骤2的纺丝液中,聚合物与溶剂的质量比为1:2~50(优选1:4~10);溶剂为去离子水、n,n

‑

二甲基甲酰胺或甲酰胺中的至少一种,优选甲酰胺与去离子水的混合液,甲酰胺与水的质量比为1~20:1~20(优选1~9:1~9,更优选1~2:1~2);

37.优选地,步骤2的凝固介质中,可溶性铁盐为任意质量分数(优选5~60%),无机酸的质量分数为2~98%(优选10~50%);无机酸为硫酸、硝酸、盐酸或磷酸,优选硫酸;可溶性铁盐为氯化亚铁、硫酸亚铁、硝酸亚铁、氯化铁、硫酸铁或硝酸铁,优选氯化亚铁;

38.步骤3、纤维成形:以步骤2得到的纺丝液为纺丝原料、以常温的凝固介质为凝固浴,通过湿法纺丝或干湿法纺丝制得配位铁离子的初生纤维;

39.优选地,步骤3的湿法纺丝具体是:将纺丝液倒入湿法纺丝用盛液器中,脱泡,利用注射泵将纺丝液泵至喷丝组件中,喷丝组件中含有孔径为0.2~1.5mm(优选0.3~0.6mm)的单孔喷丝头,喷丝组件浸没于凝固介质中,以0.05~30ml/min(优选0.05~3ml/min,更优选0.3~1ml/min)的纺丝速度纺丝形成纺丝细流,纺丝细流在凝固介质中凝固成丝并在凝固介质中浸没0.5~6h以配位铁离子,制得配位铁离子的初生纤维;

40.优选地,步骤3的干湿法纺丝具体是:将纺丝液倒入湿法纺丝用盛液器中,脱泡,利用注射泵将纺丝液泵至喷丝组件中,喷丝组件中含有孔径为0.2~1.5mm(优选0.3~0.6mm)的单孔喷丝头,以0.05~3ml/min(优选0.3~1ml/min)的纺丝速度纺丝形成纺丝细流,纺丝细流先经过0.2~8cm(优选2~8cm)2~8cm的空气浴后再进入凝固介质中凝固成丝并在凝固介质中浸没0.5~6h以配位铁离子,制得配位铁离子的初生纤维。

41.步骤4、拉伸定型:在20~100℃(优选20~30℃)下,将步骤3制得的配位铁离子的初生纤维在凝固介质中拉伸数倍或在空气介质中拉伸数倍或先在凝固介质中拉伸数倍再在空气介质中拉伸数倍;再将拉伸后的纤维在紧张状态下于40~160℃(优选60~110℃)的热箱中热定型处理30min~24h(优选5~12h,优选真空),得到具有催化氧化剂(如过氧化氢、臭氧、过硫酸盐等)快速高效氧化分解有机污染物功能的催化纤维。

42.优选地,步骤4中,拉伸倍数为2~30倍(优选6~20倍)。

43.步骤1中,由第一单体聚合生成的聚合物含有大量羧酸基,进而可与大量铁离子进行配位,使铁离子牢固地结合于纤维表面及孔道内,此外,配位过程中铁离子可与多个羧酸基作用形成铁离子交联中心,将铁离子交联型网络结构赋予纤维。因此,本发明制备方法中所述的第一单体是用来保障所合成聚合物纺制的纤维具有配位铁离子功能,同时在铁离子作用下使纤维具有交联结构。第二单体为马来酸酐,只用第一单体进行聚合,聚合过程中体系粘度会急剧增大,甚至产生爆聚,难以获得分子量和分子量分布适宜的可纺丝聚合产物,由此,第二单体是用来改善体系的聚合温和程度,此外,第二单体含有更多的羧基数目,可

使纤维配位更多的铁离子,提高纤维的可重复使用性,另外,第二单体具有链转移功能,可以有效调控聚合物的分子量,为聚合物纺丝成形提供便利。优选丙烯酸,原因如下:

①

丙烯酸是最简单的不饱和羧酸,也是聚合速度非常快的乙烯类单体;

②

甲基丙烯酸受热分解时会产生有毒气体,这种气体能与空气形成爆炸混合物。

44.步骤1中,引发剂的选择原则包括:

①

根据聚合温度选择半衰期适当的引发剂,使聚合时间适中,以聚合釜的传热能力为基础,在保证温度控制和避免爆聚的前提下,应尽可能选用高活性的引发剂,即半衰期较短的引发剂,以提高聚合速率,缩短聚合时间,同时可降低聚合温度和减少引发剂用量;

②

还应该考虑引发剂对聚合物质量有无影响、引发剂有无毒性、使用和贮存过程中是否安全等问题。)。优选过氧化苯甲酰(原因如下:过氧化二叔丁基在100℃时的半衰期为218h,过氧化二异丙苯在115℃时的半衰期为12.3h,叔丁基过氧化氢在154.5℃时的半衰期为44.8h,异丙苯过氧化氢在125℃时的半衰期为21h,偶氮二异丁腈在100℃时的半衰期为0.1h,过氧化苯甲酰在125℃时的半衰期为0.42h,且温度降低半衰期延长,温度升高半衰期缩短。本发明涉及的聚合反应温度范围为70~95℃,时间为1~4h,针对上述温度区间及要求的反应时间,过氧化苯甲酰的半衰期均较为合适,可保证在涉及的聚合时间内就能达到理想的聚合程度,且由于过氧化苯甲酰属低毒化学品,使用和贮存相对安全。

45.步骤2中,可溶性铁盐优选氯化亚铁,原因如下:与氯化铁、硫酸铁、硝酸铁相比,可溶性亚铁盐中的亚铁离子更有利于芬顿反应过程中

·

oh的生成,有效提高有机污染物的氧化分解效率;与硫酸亚铁、硝酸亚铁相比,氯化亚铁水溶性更好、更稳定,更利于工业实施。

46.步骤2中,无机酸优选硫酸,原因如下:

①

与硝酸、盐酸、磷酸相比,硫酸性质稳定,不会见光分解,不易挥发,不会潮解,无刺激性气味,更利于工业实施;

②

与硝酸、盐酸、磷酸相比,本发明制得的聚合物溶液在硫酸凝固浴中凝固成纤所用时间短,而且成纤性最好,收丝极为容易,故本发明制备方法所述的无机酸优选硫酸。

47.步骤2中,制备纺丝液时在去离子水中引入有机溶剂的目的以及作用如下:所述有机溶剂为合成聚合物的良溶剂,但与水相比,其介电常数通常较小,有机溶剂的加入可有效抑制纺丝液中羧酸基的电离,减小羧酸阴离子间的排斥作用,使大分子链呈卷曲态构象,为高倍数拉伸奠定构想基础。溶剂优选甲酰胺与去离子水的混合液,甲酰胺与水的质量比为1~20:1~20(优选1~9:1~9,更优选1~2:1~2),原因如下:

①

以甲酰胺与水混合的溶液为溶剂,可以赋予纤维更高倍拉伸性能,为后续拉伸定型工艺的进行奠定基础;

②

在高倍拉伸和热定型处理中使纤维中卷曲的大分子链更加高度伸展取向,取向诱导高分子链结晶,进一步提高纤维的取向度、结晶度,赋予纤维更优异的力学性能、耐水溶性能、耐氧化环境性能,为应用提供了便利;

③

高倍拉伸和热定型处理在高度细化纤维过程中有效增大纤维的比表面积,使更多的羧基活性位点裸露出来,为配位更多的铁离子,形成更完善的三维网络交联结构奠定基础,最终赋予纤维极高的催化活性、优异的力学性能、突出的耐水溶解性能以及卓越的耐氧化环境性能;

④

在应用过程中,裸露出的多余羧基活性位点能够更加快速配位结合洗脱的铁离子,有效抑制活性组分的流失,赋予纤维更加稳定的可重复使用性。

48.步骤4中,拉伸定型具有如下作用:

①

使大分子链由卷曲态变为伸展状态,致使绝大多数羧酸基呈裸露态,得以与铁离子作用,显著提高纤维对铁离子的负载量;

②

拉伸过程中纤维细化,比表面积显著增大,与铁离子接触面积增大,显著提高纤维对铁离子的负载速

率;

③

大分子链伸展取向,再加上取向诱导结晶,使纤维获得了较高的力学性能,同时高结晶度使纤维的耐水溶解性得以显著提升;

④

绝大多数羧酸基与铁离子配位,为纤维构建了完善的三维网络交联结构,进一步提升纤维的力学性能以及耐水溶解性;

⑤

应用过程中裸露的羧酸基可及时配位结合洗脱的铁离子,由此可有效抑制活性组分的流失,一方面提高纤维的可重复使用性,另一方面解决fenton法易在处理后有机废水中产生铁泥的问题。

49.性能测试:

50.1、通过电子单纤维强力机(测力范围为0~10n,测力精度≤

±

0.02%f

·

s,夹持间距10mm,拉伸速度10mm/min),测定纤维的力学性能。

51.2、以亚甲基蓝(或其他染料)为目标污染物,按照以下步骤评价催化纤维在氧化分解亚甲基蓝(或其他染料)方面的催化活性。取10ml浓度为20mg/l的亚甲基蓝(或其他染料)水溶液,加入2μl过氧化氢,将10根3cm长或拉伸至一定长度的催化纤维置于上述溶液中,并在室温下不断振荡。在给定的时间间隔内取样,利用tu

‑

1810型紫外可见分光光度计(中国北京普析通用仪器有限公司)监测亚甲基蓝(或其他染料)水溶液在664nm波长(或其他染料对应的波长)下的吸光度变化,根据公式计算亚甲基蓝(或其他染料)的去除率%(de),a0为初始亚甲基蓝(或其他染料)水溶液的吸光度;a

t

为给定时间下亚甲基蓝(或其他染料)水溶液的吸光度。当去除率达到90%或反应时间达到90min时,将10根催化纤维或拉伸至一定长度的催化纤维从亚甲基蓝(或其他染料)水溶液中分离出来,用滤纸吸附纤维表面携带的多余液体,按照上述步骤重复操作,以评估其重复使用性。

52.对比例1

53.步骤1、将47.5g丙烯酸和2.5g马来酸酐置于烧杯中搅拌至混合均匀,得到单体混合物;再将0.25g过氧化苯甲酰加入上述烧杯中,搅拌直至过氧化苯甲酰完全溶解于单体混合物中;再与100g去离子水混合,搅拌使其混合均匀,得到混合体系;随后将混合体系转移至聚合釜中,通入氮气以排净聚合釜中残留的空气,开启搅拌,开启聚合釜加热系统,将聚合釜中的混合体系升温至85℃反应1h;再熟化2h后,取出胶状产物,将其置于80℃热箱中干燥48h后粉碎,用300ml去离子水反复洗涤3次,以除去未反应的单体以及低聚物,再置于80℃热箱中干燥48h后,制得丙烯酸

‑

马来酸酐共聚物(即聚(丙烯酸

‑

马来酸酐)p(aa

‑

co

‑

ma)),并密封备用;

54.步骤2、将3g聚合物加入到27g去离子水中,在85℃下进行磁力搅拌,待聚合物完全溶解于水中,停止搅拌并冷却至室温,得到纺丝液,自然冷却至室温;

55.将16.83g氯化亚铁四水合物加入到100ml去离子水中,搅拌至完全溶解,再将30g浓硫酸缓慢逐滴滴加到溶有氯化亚铁四水合物的溶液中,搅拌使其混合均匀,自然冷却至室温,制得溶有氯化亚铁四水合物的凝固介质;

56.步骤3、将步骤2得到的纺丝液倒入湿法纺丝用盛液器中,脱泡,利用注射泵将纺丝液泵至含孔径为0.2~1.5mm单孔喷丝头的喷丝组件中,喷丝组件浸没于凝固介质中,以0.7ml/min的纺丝速度纺丝形成纺丝细流,纺丝细流在20℃的凝固介质中凝固成丝并在凝固介质中浸没240min以配位铁离子,制得配位铁离子的初生纤维;

57.步骤4、将步骤3得到的初生纤维置于60℃热箱中热定型处理12h,随后将纤维取出后自然冷却至室温,制得催化纤维。

58.测得纤维的断裂强度为0.056cn/dtex。

59.取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将10根3cm长的催化纤维(质量为0.06g)置于上述溶液中,1min内亚甲基蓝的去除率为97.75%;此时,将催化纤维迅速从亚甲基蓝水溶液中取出,用滤纸吸附纤维表面携带的多余液体,取同样10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将完成第一次催化的催化纤维置于上述溶液中,1min内亚甲基蓝的去除率达97.88%;按照上述同样的步骤重复操作,纤维在第三次、第四次、第五次、第六次催化过程中,1min内亚甲基蓝的去除率达97.82%、97.87%、97.6%、95.9%;第七次催化过程中,3min亚甲基蓝的去除率达94.27%;第八次催化过程中,7min亚甲基蓝的去除率达91.64%;第九次催化过程中,20min亚甲基蓝的去除率达91.89%;第十次、第十一次催化过程中,40min亚甲基蓝的去除率达90.61%、90.38%;第十二次、第十三次催化过程中,50min亚甲基蓝的去除率达90.65%、90.29%;第十四次催化过程中,70min亚甲基蓝的去除率达90.17%,如图1所示。测得十四次催化完成后的铁离子平均洗脱率为2.09%。

60.实施例1

61.实施例1的步骤1、2、3与对比例1相同,不同之处在于:步骤4、将步骤3制得的初生纤维切断成3cm长,在25℃的空气介质中拉伸至12cm,在紧张状态下置于60℃热箱中热定型处理12h,制得催化纤维。

62.测得纤维的断裂强度为0.82cn/dtex。

63.取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将10根12cm长的催化纤维(质量为0.06g)置于上述溶液中,1min内亚甲基蓝的去除率为95.63%;此时,将催化纤维迅速从亚甲基蓝水溶液中取出,用滤纸吸附纤维表面携带的多余液体,取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将完成第一次催化的催化纤维置于上述溶液中,1min内亚甲基蓝的去除率达96.13%;按照上述同样的步骤重复操作,纤维在第三次、第四次、第五次、第六次、第七次催化过程中,1min内亚甲基蓝的去除率达96.9%、97.12%、96.86%、96.68%、95.56%;第八次催化过程中,7min亚甲基蓝的去除率达91.92%;第九次、第十次、第十一次、第十二次、第十三次、第十四次、第十五次、第十六次、第十七次、第十八次、第十九次、第二十次催化过程中,15min亚甲基蓝的去除率达92.97%、92.03%、91.61%、91.25%、90.24%、90.62%、90.4%、90.29%、90.63%、90.3%、90.14%、90.25%,如图2所示。测得二十次催化完成后的铁离子平均洗脱率为0.667%。

64.实施例2

65.实施例2的步骤1、2、3与实施例1相同,不同之处在于:步骤4、将步骤3制得的初生纤维切断成3cm长,在25℃的空气介质中拉伸至12cm,在紧张状态下置于100℃热箱中热定型处理5h,制得催化纤维。

66.测得纤维的断裂强度为0.91cn/dtex。

67.取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将10根12cm长的催化纤维(质量为0.06g)置于上述溶液中,1min内亚甲基蓝的去除率为97.48%;此时,将催化纤维迅速从亚甲基蓝水溶液中取出,用滤纸吸附纤维表面携带的多余液体,取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将完成第一次催化的催化纤维置于上述溶液中,1min内亚甲基蓝的去除率达97.32%;按照上述同样的步骤重复操作,纤维在第三次、第

四次、第五次、第六次、第七次、第八次、第九次、第十次、第十一次催化过程中,1min内亚甲基蓝的去除率达96.31%、96.85%、97.28%、97.34%、96.54%、97.03%、97.48%、96.79%、96.2%;第十二次催化过程中,2min亚甲基蓝的去除率达95.7%;第十三次、第十四次催化过程中,7min亚甲基蓝的去除率达93.32%、90.21%;第十五次、第十六次、第十七次催化过程中,10min亚甲基蓝的去除率达90.11%、90.92%、90.72%;第十八次、第十九次、第二十次催化过程中,15min亚甲基蓝的去除率达91.32%、90.05%、90.48%,如图3所示。测得二十次催化完成后的铁离子平均洗脱率为0.621%。

68.实施例3

69.实施例3的步骤1、3、4与实施例2相同,不同之处在于:步骤2、配制纺丝液:将3g聚合物溶解于16.2g n,n

‑

二甲基甲酰胺和10.8g去离子水组成的混合液中,在85℃下进行磁力搅拌,待聚合物完全溶解于水中,停止搅拌并冷却至室温,得到纺丝液。

70.测得纤维的断裂强度为0.80cn/dtex。

71.取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将10根12cm长的催化纤维(质量为0.03g)置于上述溶液中,1min内亚甲基蓝的去除率为95.76%;此时,将催化纤维迅速从亚甲基蓝水溶液中取出,用滤纸吸附纤维表面携带的多余液体,取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将完成第一次催化的催化纤维置于上述溶液中,1min内亚甲基蓝的去除率达96.26%;按照上述同样的步骤重复操作,纤维在第三次、第四次、第五次、第六次催化过程中,1min内亚甲基蓝的去除率达96.37%、96.01%、95.07%、94.93%;第七次催化过程中,2min亚甲基蓝的去除率达93.52%;第八次、第九次催化过程中,10min亚甲基蓝的去除率达90.63%、90.7%;第十次、第十一次、第十二次、第十三次、第十四次、第十五次、第十六次、第十七次、第十八次、第十九次、第二十次、第二十一次催化过程中,15min亚甲基蓝的去除率达90.6%、91.52%、91.72%、90.65%、90.51%、90.75%、91.14%、90.65%、90.73%、90.72%、91.04%、91.02%;第二十二次、第二十三次、第二十四次、第二十五次、第二十六次、第二十七次、第二十八次、第二十九次、第三十次催化过程中,20min亚甲基蓝的去除率达90.69%、90.68%、90.27%、90.26%、90.95%、90.24%、90.71%、91.35%、90.25%;第三十一次、第三十二次、第三十三次、第三十四次、第三十五次、第三十六次、第三十七次、第三十八次、第三十九次、第四十次催化过程中,25min亚甲基蓝的去除率达91.07%、90.81%、90.33%、90.71%、90.8%、90.77%、91.28%、90.19%、90.9%、90.13%,如图4所示。测得四十次催化完成后的铁离子平均洗脱率为0.97%。

72.实施例4

73.实施例4的步骤1、2、3与实施例3相同,不同之处在于:步骤4、将步骤3制得的初生纤维切断成3cm长,在25℃的空气介质中拉伸至18cm,在紧张状态下置于100℃热箱中热定型处理5h,制得催化纤维。

74.测得纤维的断裂强度为0.61cn/dtex。

75.取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将10根18cm长的催化纤维(质量为0.03g)置于上述溶液中,1min内亚甲基蓝的去除率为95.3446%;此时,将催化纤维迅速从亚甲基蓝水溶液中取出,用滤纸吸附纤维表面携带的多余液体,取10ml浓度为20mg/l的亚甲基蓝水溶液,加入2μl过氧化氢,将完成第一次催化的催化纤维置于上述溶液中,1min内亚甲基蓝的去除率达94.97753%;按照上述同样的步骤重复操作,纤维在第三

次、第四次、第五次催化过程中,1min内亚甲基蓝的去除率达96.8978%、96.77772%、95.97009%;第六次、第七次催化过程中,2min亚甲基蓝的去除率达95.91949%、95.99803%;第八次催化过程中,7min亚甲基蓝的去除率达90.38896%;第九次催化过程中,10min亚甲基蓝的去除率达91.60793%;第十次、第十一次、第十二次、第十三次、第十四次、第十五次、第十六次、第十七次、第十八次、第十九次、第二十次、第二十一次、第二十二次催化过程中,15min亚甲基蓝的去除率达91.1645%、90.7466%、92.09653%、90.64152%、90.47681%、90.45551%、91.58417%、90.16515%、90.92841%、90.99461%、91.04062%、90.77398%、91.40879%;第二十三次、第二十四次、第二十五次、第二十六次催化过程中,20min亚甲基蓝的去除率达90.48323%、90.77961%、90.67671%、90.37797%;第二十七次、第二十八次、第二十九次、第三十次、第三十一次、第三十二次、第三十三次、第三十四次、第三十五次、第三十六次、第三十七次、第三十八次、第三十九次、第四十次催化过程中,25min亚甲基蓝的去除率达90.5296%、90.54914%、90.9989%、90.37887%、90.51009%、90.2872%、90.936%、90.97835%、90.88376%、90.39811%、91.04629%、90.47326%、90.18525%、90.66072%,如图5所示。测得四十次催化完成后的铁离子平均洗脱率为0.95%。

76.本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1