一种电子行业废气治理方法与流程

1.本发明涉及环保技术领域,具体涉及一种电子行业废气治理方法。

背景技术:

2.目前对于电子线路板生产企业的烘烤、涂布、印刷的工序中产生的vocs废气成分复杂,波动大,温度高至40

‑

80℃,含有少量油烟、粉尘,异味强度高。现有的治理技术主要是通过活性炭吸附工艺对废气进行处理,初期处理效果勉强达标,但长期运行效能下降,各项指标(颗粒物、非甲烷总烃、臭气)不能稳定达到国家相关排放标准;活性炭吸附效果衰减快、效果不稳定、易堵塞、更换活性炭操作困难、有造成新的环境污染的可能性及倾向。

技术实现要素:

3.针对当前活性炭吸附工艺运行效能较低的问题,本发明提供一种治理电子线路板生产企业的烘烤、涂布、印刷的工序中产生的vocs废气,使其处理后的气体能达到国家排放标准的治理方法。

4.本发明的目的采用以下技术方案来实现:

5.一种电子行业废气治理方法,具体是将废气依次通过一级洗涤段、二级洗涤段、除雾过滤段、光催化降解段、深度吸附段以及干式脱臭段后烟囱排放,其中:

6.所述一级洗涤段为碱性溶液喷淋的填料塔;

7.所述二级洗涤段为水喷淋的填料塔;

8.所述光催化降解段中装填有光催化剂;

9.所述干式脱臭段包括布气装置和vaportek异味控制器。

10.优选的,所述碱性溶液为氢氧化钠溶液。

11.优选的,所述除雾过滤段使用组合填料除气体中的水雾。

12.优选的,所述深度吸附段中装填有活性炭吸附剂。

13.优选的,所述烟囱的高度不小于15m。

14.优选的,所述光催化剂的制备方法包括以下步骤:

15.s1、介孔氮化碳制备

16.称取尿素并以3

‑

5℃/min的升温速率加热至550℃,保温热处理2h后得到黄色产物;称取ps

‑

b

‑

peo嵌段共聚物并溶解在四氢呋喃中,在剧烈搅拌条件下缓慢加入乙醇水溶液,加入2,6

‑

二氨基吡啶,继续搅拌1

‑

2h,得到混合液,将所述黄色产物加入分散在所述混合液中,加入过硫酸铵溶液后,在冰水浴条件下搅拌反应4

‑

6h,离心分离沉淀,沉淀依次以无水乙醇和去离子水洗涤,真空干燥后再在氮气保护气氛下,以2

‑

3℃/min逐渐升温至350℃,保温反应3h,再以5℃/min继续升温至700℃,保温反应1h,冷却后制得产物a;

17.其中,所述嵌段共聚物与所述四氢呋喃的溶解比为(1

‑

1.5)g/100ml,所述乙醇水溶液中乙醇和水的体积比为1:(6

‑

8),所述四氢呋喃溶液与所述乙醇水溶液的体积比例为1:(8

‑

10),所述嵌段共聚物与所述2,6

‑

二氨基吡啶的质量比例为1:(0.8

‑

1),所述黄色产物

与所述混合液的分散比为0.6

‑

1g/l,所述过硫酸铵溶液的浓度为0.3

‑

0.4g/ml,所述过硫酸铵溶液与所述混合液的体积比例为1:(90

‑

100);

18.s2、负载改性

19.称取六水合硝酸铟和三水合锡酸钠并溶解在去离子水中,制得前驱体溶液,将所述产物a分散在所述前驱体溶液中,在搅拌条件下逐滴滴加钒酸铵溶液,滴加完毕后转入具有聚四氟乙烯内衬的反应釜中,在180℃下水热反应8

‑

12h,自冷至室温后滤出沉淀,依次以无水乙醇和蒸馏水洗涤至中性,真空干燥,得到产物b;

20.其中,所述六水合硝酸铟与所述三水合锡酸钠的质量比例为(1

‑

1.1):1,所述前驱体溶液的浓度在0.05

‑

0.1g/ml,所述钒酸铵溶液的浓度在0.4

‑

1.0g/ml,所述钒酸铵溶液与所述前驱体溶液的混合体积比为(1

‑

4):100;

21.s3、吸附改性

22.将所述产物b按液料比300

‑

500ml/g分散在浓度0.05

‑

0.1g/ml的ru(ii)多吡啶络合物的乙腈溶液中,得到悬浮液,所述悬浮液在避光条件下搅拌过夜,滤出沉淀并依次以乙腈和去离子水洗涤,真空干燥制得。

23.优选的,所述活性炭吸附剂的制备方法包括以下步骤:

24.步1、前处理

25.收集木屑并以清水漂洗数次去除杂质,干燥至含水量在10%以下,称取干燥的木屑1重量份,加入100重量份的去离子水,加入1重量份的氢氧化钠和1重量份的亚硫酸钠,在搅拌条件下,75℃水浴加热1h,再次加入1重量份的氢氧化钠和1重量份的亚硫酸钠,继续搅拌加热1h,再次加入1重量份的氢氧化钠和1重量份的亚硫酸钠并搅拌,滤出沉淀,以乙酸溶液淋洗、浸泡至木屑呈中性;

26.步2、水热初碳化

27.将前处理后的木屑搅拌分散在氯化铁和氯化镍的混合水溶液中,然后转入聚四氟乙烯衬底的反应釜中,180℃水浴加热12

‑

24h,冷却至室温,滤出沉淀并以去离子水洗涤,干燥得到产物c;

28.其中,所述混合水溶液中氯化铁、氯化镍的浓度分别为0.05

‑

0.1g/ml、0.05

‑

0.1g/ml,所述木屑与所述混合水溶液的分散比为(50

‑

100)ml/g;

29.步3、高温碳化

30.将所述产物c置于气氛箱式炉中,在保护气氛中加热至500℃,保温煅烧1h,升温速率3

‑

5℃/min,冷却后与等质量的氢氧化钾混合,继续在气氛箱式炉的保护气氛中加热至600

‑

800℃,保温时间3h,冷却后反复洗涤至中性,干燥制得。

31.本发明的有益效果为:

32.(1)本发明采用组合式工艺对废气进行净化处理,同时解决了废气除油、降温、去除vocs、除异味等问题,对电子线路板生产企业的烘烤、涂布、印刷的工序中废气处理效果良好,在增加异味废气净化效率的同时,抗冲击能力强,运行稳定,操作维护简便,一次投资适中,运行费用低,且不会增加二次污染、设备紧凑占地面积小、能耗小。能长期稳定运行并达到国家相关排放标准;其中,前段分别采用碱洗、水洗进行预处理,采用微分接触逆流式喷淋吸收塔,使气液相间达到“无死角”式接触,使得废气中细颗粒油性分子得以凝并去除,同时得到良好的降温效果,去除溶于水的vocs;光催化降解处理则利用光催化氧化产生的

活性羟基(

·

oh)和其他活性氧化类物质(

·

o2‑

,

·

ooh,h2o2)共同作用降解vocs及恶臭成分,最后采用活性炭加强吸附vocs,确保高的去除效率;末端还采用干式除臭膜片释放的vp粒子净化臭气分子,进一步去除废气的异味,达到深度治理的效果。

33.(2)石墨相氮化碳本身具有良好的光催化活性,但光生电子较易与空穴复合,光利用效率不高,使得实际催化降解性能较低,本发明以氮化碳纳米片为原料、以ps

‑

b

‑

peo嵌段共聚物在乙醇水溶液中形成的胶束为模板,制备由氮化碳纳米片覆盖组合的介孔氮化碳,以硝酸铟和锡酸钠溶液为前驱体,在介孔氮化碳表面原位生成铟锡双金属钒酸盐,形成异质结构,抑制光生电子

‑

空穴的复合,同时通过负载钌的多吡啶络合物作为分子光敏剂,提高对照射光的吸收和转化效率,进一步提高其光催化效率,进而提高对废气的处理效率。

34.(3)本发明以废弃木屑为原料,通过氢氧化钠和亚硫酸钠组成的碱性氧化还原体系去除木屑中的部分木素和半纤维素,扩大孔道面积,通过水热进行初碳化,降低原生木屑由于生物质结构复杂、含杂原子较多、化学键较强导致的热解困难,镍离子和铁离子可以作为碳化促进剂,同时作为离子源负载在碳化初产物的孔道上,再通过二次高温碳化,以及氢氧化钾的活化处理,在活性炭内原位负载碱性氧化铁/镍,提高活性炭吸附性能。

附图说明

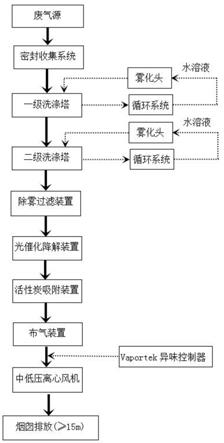

35.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

36.图1是实施例1所述治理方法流程图。

具体实施方式

37.结合以下实施例对本发明作进一步描述。

38.一种电子行业废气治理方法,具体是将废气依次通过一级洗涤段、二级洗涤段、除雾过滤段、光催化降解段、深度吸附段以及干式脱臭段后烟囱排放,其中:

39.所述一级洗涤段为碱性溶液喷淋的填料塔;

40.所述二级洗涤段为水喷淋的填料塔;

41.所述光催化降解段中装填有光催化剂;

42.所述干式脱臭段包括布气装置和vaportek异味控制器;

43.更具体是:

44.第一步:各烘烤、涂布、印刷的工序中产生的vocs废气设置吸风罩、调节阀收集,输送至处理系统;

45.第二步:碱液喷淋进行前处理,喷淋塔为微分接触逆流式,塔内的填料是气液两相接触的基本构件,它能提供足够大的表面积,对气液流动又不致造成过大的阻力;吸收剂是为碱性药剂(烧碱等),碱性药剂加入水中,ph值调至满足运行的设定值,吸收剂在填料中不断与废气接触,净化除去粉尘颗粒、碱性vocs分子,同时,降低废气温度;

46.第三步:水喷淋进行第二级前处理,喷淋塔为微分接触逆流式,塔内的填料是气液两相接触的基本构件,它能提供足够大的表面积,对气液流动又不致造成过大的阻力,吸收剂是为水溶液,水在填料中不断与废气接触,进一步净化除去前段残留的碱液、粉尘颗粒、

溶水性vocs分子,同时,降低废气温度;

47.第四步:除水除雾,前处理洗涤净化后的废气中含有水雾,通过组合填料除去水雾,有利于后续工段废气治理;

48.第五步:经过化学洗涤、除水除雾后,废气进入光催化降解段,光催化降解段采用光催化剂,能迅速有效地分解有机物,主要作用在于将前段未处理的微量vocs进行光催化分解,主要包括甲硫醇、二甲基硫、醛类、酯类等进行光催化分解,达到无机化和无害化;

49.第六步:活性炭装置,作为整体处理工艺的末端深度保障净化工段,可对前面工段处理后的废气残留微量vocs分子、异味分子进一步去除,活性炭吸附是能有效的去除臭味、天然和合成溶解有机物、微污染物质等的措施;大部分比较大的有机物分子、芳香族化合物、卤代炔等能牢固地吸附在活性炭表面上或空隙中,并对腐殖质、合成有机物和低分子量有机物有明显的去除效果;

50.第七步:干式中和脱臭,系利用vaportek脱臭膜片释放的vp粒子净化臭气分子,确保憎水性、不明废气分子、活跃性、低浓度高强度、波动大的异味去除,能达到理想净化之效果,作为深化治理技术的应用,位于处理工艺最末端,vp布气装置安装于反应段,布气装置另一端与vaportek异味控制器连接,靠风机产生的负压将异味控制器里的vp微粒子送入净化区域,vp粒子迅速主动捕捉空气中的异味气体分子,并将异味粒子包裹住;vaportek粒子为天然油性脱臭分子,该粒子通过分子间非极性相互作用与废气分子发生非共价结合,从而大大稳定该类分子,降低其活性与刺激性;进而,由于结合后比重的增加,通过沉降作用解决;此过程既不同于化学反应过程而生成第三种物质,也不同于掩盖作用,不会造成二次污染,可彻底去除异味气体;

51.第八步:经处理达标的废气通过烟囱引高排放(15m以上高度);

52.实施例1

53.一种电子行业废气治理方法,具体是将废气依次通过一级洗涤段、二级洗涤段、除雾过滤段、光催化降解段、深度吸附段以及干式脱臭段后烟囱排放,其中:

54.所述一级洗涤段为氢氧化钠溶液喷淋的填料塔;

55.所述二级洗涤段为水喷淋的填料塔;

56.所述光催化降解段中装填有光催化剂;

57.所述干式脱臭段包括布气装置和vaportek异味控制器;

58.所述除雾过滤段使用组合填料除气体中的水雾;

59.所述深度吸附段中装填有活性炭吸附剂;

60.所述光催化剂的制备方法如下:

61.s1、介孔氮化碳制备

62.称取尿素并以3

‑

5℃/min的升温速率加热至550℃,保温热处理2h后得到黄色产物;称取ps180

‑

b

‑

peo114嵌段共聚物3g溶解在300ml的四氢呋喃中,在剧烈搅拌条件下,将900ml的乙醇水溶液缓慢加入在四氢呋喃溶液中,所述乙醇水溶液中乙醇和水的体积比为2:1,添加完毕后快速加入1500ml的去离子水稀释,加入2.4g的2,6

‑

二氨基吡啶,继续搅拌1h,称取1.8g所述黄色产物并分散在混合液中,加入30ml的浓度0.3g/ml的过硫酸铵溶液,在冰水浴条件下搅拌反应4h,8000rpm离心3min,取沉淀依次以无水乙醇和去离子水洗涤,60℃真空干燥,再在氮气保护气氛下,以2

‑

3℃/min逐渐升温至350℃,保温反应3h,再以5

℃/min继续升温至700℃,保温反应1h,冷却后制得;

63.s2、负载改性

64.称取六水合硝酸铟3.27g、三水合锡酸钠3.2g溶解在100ml的水溶液中,制得前驱体溶液,将步骤s1制得的产物分散在所述前驱体溶液中,在搅拌条件下加入3ml浓度为0.5g/ml的钒酸铵溶液,充分搅拌后转入具有聚四氟乙烯内衬的反应釜中,在180℃下水热反应8

‑

12h,自冷至室温后滤出沉淀,依次以无水乙醇和蒸馏水洗涤至中性,70℃真空干燥至恒重;

65.s3、吸附改性

66.称取s2制得的产物分散在2000ml的浓度为0.07g/ml的六水合三联吡啶氯化钌的乙腈溶液中,得到悬浮液,所述悬浮液在避光条件下搅拌过夜,滤出沉淀并依次以乙腈和去离子水洗涤,真空干燥制得。

67.以石墨相氮化碳为光催化剂对比,分别以no和甲醛模拟电子废气,在氙灯下进行光催化性能测试,测试结果如下;

68.催化氧化效率no(600ppb)甲醛(250ppm)实施例266.7%79.7%对比例34.3%41.8%

69.实施例2

70.一种电子行业废气治理方法,具体是将废气依次通过一级洗涤段、二级洗涤段、除雾过滤段、光催化降解段、深度吸附段以及干式脱臭段后烟囱排放,其中:

71.所述一级洗涤段为氢氧化钠溶液喷淋的填料塔;

72.所述二级洗涤段为水喷淋的填料塔;

73.所述光催化降解段中装填有光催化剂;

74.所述干式脱臭段包括布气装置和vaportek异味控制器;

75.所述除雾过滤段使用组合填料除气体中的水雾;

76.所述深度吸附段中装填有活性炭吸附剂;

77.所述活性炭吸附剂的制备方法如下:

78.步1、前处理

79.收集木屑并以清水漂洗数次去除杂质,干燥至含水量在10%以下,称取干燥的木屑1重量份,加入100重量份的去离子水,加入1重量份的氢氧化钠和1重量份的亚硫酸钠,在搅拌条件下,75℃水浴加热1h,再次加入1重量份的氢氧化钠和1重量份的亚硫酸钠,继续搅拌加热1h,再次加入1重量份的氢氧化钠和1重量份的亚硫酸钠并搅拌,滤出沉淀,以乙酸溶液淋洗、浸泡至木屑呈中性;

80.步2、碳化

81.将前处理后的木屑搅拌按分散比为100ml/g分散在氯化铁和氯化镍的混合水溶液中,所述混合水溶液中氯化铁、氯化镍的浓度分别为0.08g/ml、0.05g/ml,然后转入聚四氟乙烯衬底的反应釜中,180℃水浴加热12

‑

24h,冷却至室温,滤出沉淀并以去离子水洗涤,干燥;

82.步3、高温碳化

83.将步2产物置于气氛箱式炉中,在保护气氛中加热至500℃,保温煅烧1h,升温速率

3℃/min,冷却后与等质量的氢氧化钾混合,继续在气氛箱式炉的保护气氛中加热至600

‑

800℃,保温时间3h,冷却后反复洗涤至中性,干燥制得。

84.以商业普通活性炭为吸附剂对比,以甲苯、有机硫化物和一氧化氮作为模拟电子废气,测定相同条件下的活性炭吸附效率,测试结果如下;

85.吸附效率甲苯有机硫化物一氧化氮实施例294.2%89.6%96.3%对比例86.4%76.9%89.5%

86.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1