一种饱和活性氧化铝小球再生资源利用生产线及工艺的制作方法

1.本发明涉及固废危废物处置,工业资源回收技术领域,特别涉及一种饱和活性氧化铝小球再生资源利用生产线及工艺。

背景技术:

2.双氧水又称过氧化氢,一般采用比较成熟的2

‑

乙基蒽醌法(也称为蒽醌法)生产。蒽醌法工艺是将2

‑

乙基蒽醌与有机溶剂配制成工作液,在3atm、55~65℃和催化剂参与下加氢氢化,再在40~44℃与空气进行逆流氧化,经萃取、再生、精制和浓缩得到过氧化氢水溶液产品。在后处理过程中,需要利用活性氧化铝小球对工作液进行吸附除碱和再生降解物,从而得到可循环使用的工作液,而活性氧化铝小球的吸附过程则是不能可逆再生的。氧化铝小球吸附剂使用一段时间后必须更换,以保证工作液再生的需要。因此如果可以实现氧化铝小球的循环利用,就可以大幅节约成本,根据氧化铝小球特点通过脱附反应,可以对氧化铝小球进行再生处理,从而实现氧化铝小球的循环利用。现有的一种氧化铝小球处理再生设备及工艺,对氧化铝小球进行的处理,是通过活化机炉、vocs废气处理系统以及网带炉对氧化铝小球,进行脱附处理,并进行粉尘收集,并且配套捡炼,最大限度的筛选出有用的氧化铝小球,以提高氧化铝小球的利用率。由于上述氧化铝小球处理再生设备及工艺中,采用了活化机炉、vocs废气处理系统以及网带炉等设备,因此制造、生产、运营成本高。

3.用新型内容本发明要解决的技术问题是提供一种饱和活性氧化铝小球再生资源利用生产线及工艺,该饱和活性氧化铝小球再生资源利用生产线及工艺不仅能够对氧化铝小球进行再生处理,而且运营能耗、制造生产成本低。

4.为解决上述技术问题,本发明提供一种饱和活性氧化铝小球再生资源利用生产线,含有料斗、第一提升机、初级回转脱附窑、热风炉、废气处理系统、终级热脱附塔、第三提升机、废气处理余热利用系统、回转降温冷却机、余热利用系统、第一中转仓、输送机、第二中转仓、分类分拣检查台、筛分机、第二提升机、再生成品仓、称重打包机和吨包输送机,所述料斗含有进料口和出料口,所述第一提升机含有进料口和出料口,所述第一提升机、第二提升机和第三提升机结构相同,所述初级回转脱附窑含有进料装置、出料装置、进料装置含有进料口和进风口、出料装置含有出风口和出料口,所述终级热脱附塔含有进料口、出料口、进风口和出风口,所述回转降温冷却机含有进料装置、出料装置、进料装置含有进料口和出风口、出料装置含有出料口和进风口;所述料斗的出料口位于所述第一提升机的进料口的上方,所述第一提升机的出料口位于所述初级回转脱附窑的进料装置进料口的上方,所述初级回转脱附窑的进料装置进风口通过管道与所述热风炉的出风口相通连,所述初级回转脱附窑的出料装置出料口位于第三提升机的进料口的上方,第三提升机的出料口位于所述终级热脱附塔进料口的上方,所述初级回转脱附窑的出料装置出风口通过管道与所述废气处理系统相通连,所述终级热脱附塔的出风口通过管道与废气处理余热利用系统相通连,所述终级热脱附塔出料口位于

所述回转降温冷却机进料装置的进料口的上方,所述终级热脱附塔进风口通过管道与所述热风炉出风口相通连,所述回转降温冷却机进料装置的出风口通过管道与余热利用系统相通连,所述回转降温冷却机的出料装置出料口位于所述第一中转仓的上方,所述输送机的下端位于所述第一中转仓的排料口的下方,所述输送机的上端位于所述第二中转仓的上方,所述第二中转仓位于所述分类分拣检查台一端的上方,所述述分类分拣检查台另一端位于所述筛分机的进料口的上方,所述筛分机的出料口位于所述第二提升机的进料口的上方,所述第二提升机的出料口位于所述再生成品仓的进料口的上方,所述称重打包机位于所述再生成品仓的下方,所述吨包输送机的一端位于所述称重打包机的下方;所述废气处理系统,含有除尘器一、风冷冷却器、吸附箱、风机一和排气筒,除尘器一的进风口通过管道与所述初级回转脱附窑出料装置的出风口相连,除尘器一的出风口与风冷冷却器的进风口相连,风冷冷却器的出风口通过管道与吸附箱的进风口相连,吸附箱的出风口与风机一的进风口相连,风机一的出风口与排气筒的下部相通连;所述废气处理余热利用系统,含有催化氧化床、高温风机二、换热器二、除尘器二、风机二,催化氧化床的进气口通过管道与所述终级热脱附塔的出风口相通连,催化氧化床的出气口与高温风机二的进风口相连,高温风机二的出风口通过管道与换热器二的进气口相连,换热器二的出气口通过管道与除尘器二的进风口相连,除尘器二的出风口与风机二的进风口相连;所述高温风机二的出风口通过管道与外接余热利用管道相连;所述余热利用系统,含有高温风机三、换热器三、除尘器三和风机三,高温风机三的进风口通过管道与所述回转降温冷却机进料装置的出风口相通连,高温风机三的出风口通过管道与换热器三的进气口,换热器三的出气口通过管道与除尘器三的进风口相连,除尘器三的出风口与风机三的进风口相连;所述高温风机三的出风口通过管道与外接余热利用管道相连。

5.所述料斗的下方设有定量输送供料机,定量输送供料机的进料口设置在料斗的出料口,定量输送供料机的出料口位于所述第一提升机进料口的上方。

6.所述输送机,为带式横筋防滑输送机,带式横筋防滑输送机的上端设有鸭嘴式橡胶出料口;所述分类分拣检查台,为带飞边橡胶皮带输送机。

7.所述筛分机,为滚动自然筛分机或振动筛分机。

8.所述再生成品仓的顶部设有仓顶收尘器。

9.本发明提供一种饱和活性氧化铝小球再生资源利用生产线,具体步骤如下:(1)将饱和活性氧化铝小球送入料斗,所述氧化铝小球通过料斗的出料口进入第一提升机的进料口内,第一提升机将所述氧化铝小球提升到第一提升机出料口,同时热风炉的高温热风通过管道经初级回转脱附窑进料装置的进风口进入初级回转脱附窑的内部、热风炉的高温热风通过管道经终级热脱附塔的进风口进入终级热脱附塔的内部;(2)所述氧化铝小球经第一提升机出料口进入初级回转脱附窑进料装置的进料口内,随着初级回转脱附窑转动,所述氧化铝小球与初级回转脱附窑内部的高温热风进行热交换,对所述氧化铝小球进行初步脱附处理,此时初级回转脱附窑内部的温度不低于180℃,在初级回转脱附窑内部的导料板作用下,将所述氧化铝小球推向初级回转脱附窑的出料装置;(3)所述氧化铝小球进入初级回转脱附窑出料装置后,所述氧化铝小球经初级回

转脱附窑出料装置的出料口进入第三提升机的进料口内,经第三提升机的提升后从出料口进入终级热脱附塔的进料口中;与所述氧化铝小球进行热交换后的含尘含vocs高温热风废气同时进入到初级回转脱附窑出料装置中,此时含尘含vocs高温热风废气的温度为150℃至170℃,所述含尘含vocs高温热风废气经除尘器一除尘后,进入风冷冷却器进行冷却,冷却后的废气经吸附箱进行净化处理,净化处理后经风机一达标排出;(4)进入终级热脱附塔进料口中的所述氧化铝小球,在重力作用下落入终级热脱附塔的内部,与终级热脱附塔内部的高温热风进行热交换,对所述氧化铝小球进行终最终脱附处理,使所述氧化铝小球获得彻底热脱附再生,此时终级热脱附塔内部的温度不高于750℃,所述氧化铝小球在重力作用下最终进入终级热脱附塔的出料口,与所述氧化铝小球进行热交换后的含尘含vocs高温热风废气,经终级热脱附塔的出风口通过管道进入催化氧化床对含尘含vocs高温热风废气进行净化处理,净化处理的高温热风一部分经高温风机二送入换热器二进行热交换,然后经除尘器二除尘后通过风机二排出,同时高温风机二将另一部分高温热风输送到外接余热利用管道中;(5)所述氧化铝小球进入终级热脱附塔出料口后,经终级热脱附塔出料口进入回转降温冷却机的进料装置内,随着回转降温冷却机的转动进入回转降温冷却机的内部,与从回转降温冷却机出料装置进风口进入的空气进行热交换,这时所述氧化铝小球温度降至常温,而进入机内的空气温度升高,在回转降温冷却机内部的导料板作用下,将所述氧化铝小球推向回转降温冷却机出料装置,同时温度升高的空气经回转降温冷却机进料装置的出风口,通过高温风机三抽出,一部高温气体送入换热器三进入热交换,然后经除尘器三除尘后通过风机三排出、另一部分高温气体输送到外接余热利用管道中;(6)所述氧化铝小球进入回转降温冷却机出料装置后,经回转降温冷却机出料装置的出料口进入第一中转仓内,所述氧化铝小球再经第一中转仓的出料口进入输送机的下端部,经输送机的输送从输送机的上端进入第二中转仓内;(7)第二中转仓内的所述氧化铝小球从第二中转仓的出料口,进入分类分拣检查台的一端部上,随着分类分拣检查台的运行,所述氧化铝小球移向分类分拣检查台的另一端,在此过程中,通过人手对分类分拣检查台上的所述氧化铝小球进行检拣,随着分类分拣检查台的运行,移向分类分拣检查台另一端的氧化铝小球进入筛分机,经筛分机分选后,合格的氧化铝小球进入第二提升机的进料口内,经第二提升机提升后,从第二提升机的出料口,进入再生成品仓;(8)进入再生成品仓内的氧化铝小球,经再生成品仓的出料口进入称重打包机,称重打包机将氧化铝小球称重打包后成吨包,吨包经吨包输送机送出,供入库,仓储和发货。

10.所述步骤一中,所述料斗的下方设有定量输送供料机,定量输送供料机的进料口设置在料斗的出料口,定量输送供料机的出料口位于所述第一提升机进料口的上方。

11.上述饱和活性氧化铝小球再生资源利用生产线及工艺,采用初级回转脱附窑、终级热脱附塔,不仅能够对饱和活性氧化铝小球进行热脱附再生处理,而且与现有技术采用了活化机炉、vocs废气处理系统以及以及网带炉系统相比,制造成本低、运营能耗低;同时,采用废气处理系统、废气处理余热利用系统和余热利用系统,不仅能够进行粉尘收集,而且能够有效防止有毒有害气体的排放,同时能够将余热加以利用,因此环境得到保护,节约能

源,降低生产成本低。

附图说明

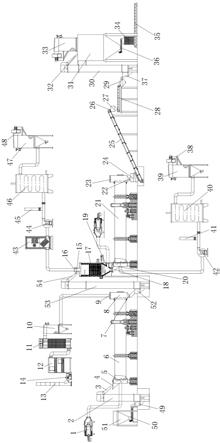

12.图1是本发明一种饱和活性氧化铝小球再生资源利用生产线的结构示意图。

具体实施方式

13.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

14.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

15.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

16.请参照图1所示,本发明提供一种饱和活性氧化铝小球再生资源利用生产线, 含有料斗51、第一提升机2、初级回转脱附窑6、第三提升机53、热风炉1、废气处理系统、终级热脱附塔17、废气处理余热利用系统、回转降温冷却机21、余热利用系统、第一中转仓24、输送机25、第二中转仓27、分类分拣检查台28、筛分机29、第二提升机30、再生成品仓31、称重打包机36和吨包输送机35。所述料斗51含有进料口和出料口,所述第一提升机2含有进料口49和出料口3。所述第一提升机2、、第三提升机53和第二提升机30结构相同。所述初级回转脱附窑6含有进料装置5、出料装置8、进料装置5含有进料口4和进风口、出料装置8含有出风口9和出料口7。所述终级热脱附塔17含有进料口15和出风口16、出料口和进风口19。所述回转降温冷却机21含有进料装置、出料装置、进料装置含有进料口18和出风口20、出料装置含有出料口22和进风口23。

17.初级回转脱附窑6和回转降温冷却机21,均含有回转输送装置,回转输送装置的内表面上均含有导料板。当回转输送装置转动时,导料板将推动回转输送装置内的氧化铝小球向前移动。料板推动回转输送装置内氧化铝小球向前移动的速度,取决于回转输送装置转动的转速。

18.所述料斗51的出料口位于所述第一提升机的进料口49的上方,所述第一提升机的出料口3位于所述初级回转脱附窑6的进料装置进料口4的上方,所述初级回转脱附窑6的进料装置进风口通过管道与所述热风炉1的出风口相通连,所述初级回转脱附窑6的出料装置出料口7位于所述第三提升机53的进料口52的上方,第三提升机53的出料口54位于所述终级热脱附塔17进料口15的上方,所述初级回转脱附窑6的出料装置8出风口9通过管道与所述废气处理系统相通连。所述终级热脱附塔17的出风口16通过管道与废气处理余热利用系统相通连。所述终级热脱附塔17的出料口位于所述回转降温冷却机21进料装置的进料口18

的上方,所述终级热脱附塔17的进风口19通过管道与所述热风炉1出风口相通连。当然,与终级热脱附塔17相配的热风炉也可以采用单独的另一座,也可以与初级回转脱附窑6合用一座热风炉1。

19.所述回转降温冷却机21进料装置的出风口20通过管道与余热利用系统相通连。所述回转降温冷却机21的出料装置出料口22位于所述第一中转仓24的上方,所述输送机25的下端位于所述第一中转仓24的排料口的下方,所述输送机25的上端位于所述第二中转仓27的上方,所述第二中转仓27位于所述分类分拣检查台28一端的上方,所述述分类分拣检查台28另一端位于所述筛分机29的进料口的上方,所述筛分机29的出料口位于所述第二提升机30的进料口37的上方,所述第二提升机30的出料口32位于所述再生成品仓31的进料口的上方,所述称重打包机36位于所述再生成品仓31的下方,所述吨包输送机35的一端位于所述称重打包机36的下方。

20.为了优化结构,降低成本,所述废气处理系统,含有除尘器一10、风冷冷却器11、吸附箱12、风机一14和排气筒13。除尘器一10的进风口通过管道与所述初级回转脱附窑6出料装置8的出风口9相连,除尘器一10的出风口与风冷冷却器11的进风口相连,风冷冷却器11的出风口通过管道与吸附箱12的进风口相连,吸附箱12的出风口与风机一14的进风口相连,风机一14的出风口与排气筒13的下部相通连。

21.为了优化结构,降低成本,所述废气处理余热利用系统,含有催化氧化床43、高温风机二44、换热器二46、除尘器二47、风机二48,催化氧化床43的进气口通过管道与所述终级热脱附塔17进料装置的出风口16相通连,催化氧化床43的出气口与高温风机二44的进风口相连,高温风机二44的出风口通过管道与换热器二46的进气口相连,换热器二46的出气口通过管道与除尘器二47的进风口相连,除尘器二47的出风口与风机二48的进风口相连。

22.为了利用余热,所述高温风机二44的出风口通过管道与外接余热利用管道相连。如图1所示,本实施中,所述高温风机二44的出风口通过余热输出管45与外接余热利用管道相连。当然,所述高温风机二44的出风口通过余热输出管45也可以将一部分高温热风输入热风炉1内,以降低热风炉1的运行成本。

23.为了优化结构,降低成本,所述余热利用系统,含有高温风机三42、换热器三40、除尘器三39和风机三38。高温风机三42的进风口通过管道与所述回转降温冷却机21进料装置的出风口20相通连,高温风机三42的出风口通过管道与换热器三40的进气口,换热器三40的出气口通过管道与除尘器三39的进风口相连,除尘器三39的出风口与风机三38的进风口相连。

24.为了利用余热,所述高温风机三42的出风口通过管道与外接余热利用管道相连。如图1所示,所述高温风机三42的出风口通余热输送管41与外接余热利用管道相连。

25.当然,所述高温风机三42的出风口通过余热输送管41也可以将一部分高温热风输入热风炉1内,以降低热风炉1的运行成本。

26.为了控制料斗51的出料量,所述料斗51的下方设有定量输送供料机50,定量输送供料机50的进料口设置在料斗51的出料口,定量输送供料机50的出料口位于所述第一提升机2进料口49的上方。

27.为了降低制造成本,所述输送机25,采用市场有售的带式横筋防滑输送机。为便于出料,带式横筋防滑输送机的上端设有鸭嘴式橡胶出料口26。

28.为了降低制造成本,所述分类分拣检查台28,采用市场有售的带飞边橡胶皮带输送机。

29.为了降低制造成本,所述筛分机29,采用市场有售的滚动自然筛分机或振动筛分机。

30.为了防止灰尘弥漫,所述再生成品仓31的顶部设有仓顶收尘器33。

31.本发明提供一种饱和活性氧化铝小球再生资源利用生产线的工艺,具体步骤如下:(1)将饱和活性氧化铝小球送入料斗51,所述氧化铝小球通过料斗51的出料口进入第一提升机2的进料口49内,第一提升机2将所述氧化铝小球提升到第一提升机2的出料口3,同时热风炉1的高温热风通过管道经初级回转脱附窑6进料装置5的进风口进入初级回转脱附窑6的内部、热风炉1的高温热风通过管道经终级热脱附塔17的进风口19进入终级热脱附塔17的内部;(2)所述氧化铝小球经第一提升机2的出料口3进入初级回转脱附窑6进料装置5的进料口4内,随着初级回转脱附窑6转动,所述氧化铝小球与初级回转脱附窑6内部的高温热风进行热交换,对所述氧化铝小球进行初步脱附处理,此时初级回转脱附窑6内部的温度不低于180℃,在初级回转脱附窑6内部的导料板作用下,将所述氧化铝小球推向初级回转脱附窑6的出料装置8;(3)所述氧化铝小球进入初级回转脱附窑6出料装置8后,所述氧化铝小球经初级回转脱附窑6出料装置8的出料口7进入第三提升机53的进料口内,经第三提升机53的提升后从出料口54进入终级热脱附塔17的进料口15中;与所述氧化铝小球进行热交换后的含尘含vocs高温热风废气同时进入到初级回转脱附窑6出料装置8中,此时的含尘含vocs高温热风废气的温度为150℃至170℃,所述含尘含vocs高温热风经除尘器一10除尘后,进入风冷冷却器11进行冷却,冷却后的废气经吸附箱12进行净化处理,净化处理后经风机一11达标排出;(4)进入终级热脱附塔17进料口15中的所述氧化铝小球,在重力作用下落入终级热脱附塔17的内部,与终级热脱附塔17内部的高温热风进行热交换,对所述氧化铝小球进行终最终脱附处理,使所述氧化铝小球获得彻底热脱附再生,此时终级热脱附塔17内部的温度不高于750℃,所述氧化铝小球在重力作用下最终进入终级热脱附塔17的出料口,与所述氧化铝小球进行热交换后的含尘含vocs高温热风废气,经终级热脱附塔17出风口16通过管道进入催化氧化床43对含尘含vocs高温热风废气进行净化处理,净化处理的高温热风一部分经高温风机二44送入换热器二46进行热交换,然后经除尘器二47除尘后通过风机二48排出,同时高温风机二44将另一部分高温热风输送到外接余热利用管道中;(5)所述氧化铝小球进入终级热脱附塔17出料口后,经终级热脱附塔17出料口进入回转降温冷却机21的进料装置内,随着回转降温冷却机21的转动进入回转降温冷却机21的内部,与从回转降温冷却21机出料装置进风口23进入的空气进行热交换,这时所述氧化铝小球温度降至常温,而进入机内的空气温度升高,在回转降温冷却机21内部的导料板作用下,将所述氧化铝小球推向回转降温冷却机21出料装置,同时温度升高的空气经回转降温冷却21机进料装置的出风口20,通过高温风机三42抽出,一部高温气体送入换热器三40进入热交换,然后经除尘器三39除尘后通过风机三38排出、另一部分高温气体输送到外接

余热利用管道中;(6)所述氧化铝小球进入回转降温冷却机21出料装置后,经回转降温冷却机21出料装置的出料口22进入第一中转仓24内,所述氧化铝小球再经第一中转仓24的出料口进入输送机25的下端部,经输送机25的输送从输送机的上端进入第二中转仓27内;(7)第二中转仓27内的所述氧化铝小球从第二中转仓27的出料口,进入分类分拣检查台28的一端部上,随着分类分拣检查台28的运行,所述氧化铝小球移向分类分拣检查台28的另一端,在此过程中,通过人手对分类分拣检查台28上的所述氧化铝小球进行检拣,随着分类分拣检查台28的运行,移向分类分拣检查台28另一端的氧化铝小球进入筛分机29,经筛分机29分选后,合格的氧化铝小球进入第二提升机30的进料口37内,经第二提升机30提升后,经第二提升机30的出料口32,进入再生成品仓31;(8)进入再生成品仓31内的氧化铝小球,经再生成品仓31的出料口进入称重打包机36,称重打包机36将氧化铝小球称重打包后成吨包34,吨包34经吨包输送机35送出,供入库,仓储和发货。

32.所述步骤一中,所述料斗51的下方设有定量输送供料机50,定量输送供料机50的进料口设置在料斗51的出料口,定量输送供料机50的出料口位于所述第一提升机2进料口49的上方。

33.通过所述料斗51的下方设有定量输送供料机50,定量输送供料机50的进料口设置在料斗51的出料口,定量输送供料机50的出料口位于所述第一提升机2进料口49的上方,这样就可以控制料斗51的出料量。

34.上述饱和活性氧化铝小球再生资源利用生产线及工艺,采用初级回转脱附窑6、终级热脱附塔17,不仅能够对饱和活性氧化铝小球进行热脱附再生处理,而且与现有技术采用了活化机炉、vocs废气处理系统以及以及网带炉系统相比,制造成本低、运营能耗低;同时,采用废气处理系统、废气处理余热利用系统和余热利用系统,不仅能够进行粉尘收集,而且能够有效防止有毒有害气体的排放,同时能够最大限度地将余热加以利用,因此保护环境,节约资源和能源,降低生产成本低。

35.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1