催化型热载体的制备方法及其在自热式热解液化中的应用

1.本发明属于催化型热载体制备技术领域,具体的涉及一种催化型热载体的制备方法及其在自热式热解液化中的应用。

背景技术:

2.生物质热解液化产生的生物油可通过一定转化方式得到高质化的燃料或化工原料等基础产品,但直接热解的生物油存在含氧量高、酸性强且组分复杂、分离提纯难等问题。基于此,有必要对生物油品质进行提升,一般通过引入合适的催化剂进行提质,但生物油品质提升会带来生物油产率下降,因此需要找到一个平衡生物油品质与产率的方法。

3.在生物质热解液化中常用催化剂主要包括金属盐类、金属氧化物类、分子筛类、炭基催化剂等。金属氧化物在生物质快速热解中的应用较为广泛,其催化作用大多与其多价态导致的氧化还原能力或自身的酸/碱特性有关,但却以颗粒或粉末形式存在,大大降低了传热传质的效率,自身机械强度低,易磨损,热解过程易积炭失活,残炭与催化剂难以分离,需要不断再生,难回收利用,增加经济成本,不利于工业推广。

4.而陶瓷球应用非常广泛,在化工行业成为不可缺少的产品,具有耐腐蚀、耐高温、机械强度高、蓄放热量大、热震稳定性好、导热性能好、热膨胀系数小、高耐磨性、无污染等显著特点。基于v形下降管中的陶瓷球具有良好的蓄热能力,对产物提供热量,强化固体颗粒之间流动和传热传质行为,在一定程度提高热解过程中传热传质效率,并增加生物油产率。且陶瓷球具有高机械强度,良好流动性,清洁反应器,防止焦炭积聚,并在后续炭球分离后,对陶瓷球循环利用及生物炭高价值利用起到一定作用。但现有的传统陶瓷球只起到一个载体或者蓄热作用,性质作用单一。

5.因此,为平衡生物油品质与产率,通过将催化剂设计路径与换热介质路径合二为一,开发新型多功能催化型热载体,成为研究的重点。

技术实现要素:

6.本发明目的是:提供一种催化型热载体的制备方法,该制备方法原料易得,成本低廉,适合工业化生产;采用该方法制备的催化型热载体机械强度高,性能稳定,可实现多级催化;本发明还同时提供了其在自热式热解液化中的应用。

7.本发明所述的催化型热载体的制备方法,由以下步骤组成:

8.(1)制备陶瓷球

9.以石英砂和赤泥的混合物为骨料,加入硼酸锌、马铃薯淀粉、活性炭粉和氧化锆粉末进行干混,得混合料;向混合料中加入甲基纤维素溶液进行造粒,得到球胚颗粒;球胚颗粒经晾干、烘干、煅烧制备得到陶瓷球;

10.(2)包覆氧化钙粉末涂层

11.以步骤(1)制备得到的陶瓷球为球种,高纯碳酸钙为原料,加入甲基纤维素溶液,采用滚动成型法进行造粒,将碳酸钙包裹至陶瓷球表面,然后经晾干、烘干和煅烧,得到包

覆氧化钙粉末涂层的陶瓷球;

12.(3)包覆氧化铝涂层

13.以步骤(2)制备得到的包覆氧化钙粉末涂层的陶瓷球作为球种,拟薄水铝石为原料,加入甲基纤维素溶液,采用滚动成型法,将拟薄水铝石包裹至球种上面,然后经晾干、烘干和煅烧,制备得到包覆氧化铝涂层的陶瓷球;

14.(4)负载金属盐溶液

15.将铬源、镍源及铈源同时加入去离子水中,采用机械搅拌以及超声辅助分散成为稳定的溶液,将步骤(3)制备得到的包覆氧化铝涂层的陶瓷球浸入上述混合溶液中6~8h,然后经过烘干、煅烧,制备得到催化型热载体。

16.其中:

17.步骤(1)中所述的以石英砂与赤泥的质量和为100%计,加入4%~8%的硼酸锌,3%~4%的马铃薯淀粉、3%~4%的活性炭粉和10%~15%的氧化锆粉末进行干混;干混时的转速为30~50r/min,干混时间为90min~120min。

18.其中:石英砂与赤泥的质量比为5~8:2~5。

19.步骤(1)中所述的将混合料加入到球形颗粒成型机中,加入0.5wt%~1wt%的甲基纤维素溶液进行造粒。

20.步骤(1)中所述的球胚颗粒于常温晾干12~18h,然后置于70~105℃烘箱干燥8~12h,最后放入马弗炉中进行煅烧,首先以1.5~2.0℃/min的升温速率升温至170~180℃保温1h,然后以2~2.2℃/min的升温速率升温至1000℃~1200℃保温2~3h,制备得到陶瓷球。

21.步骤(1)制备得到的陶瓷球的直径为1~2mm。

22.步骤(2)中所述的加入0.5wt%~1wt%的甲基纤维素溶液采用滚动成型法进行造粒。

23.步骤(2)中所述的将碳酸钙包裹至陶瓷球表面,常温晾干12~18h,然后置于70~105℃烘箱干燥8~12h,最后放入马弗炉中进行煅烧,首先以2~4℃/min的升温速率升温至170~180℃保温1h,然后以5~6℃/min的升温速率升温至800℃~900℃保温1~2h,制备得到包覆氧化钙粉末涂层的陶瓷球。

24.步骤(2)中制备得到的包覆氧化钙粉末涂层的陶瓷球的直径为2~3mm。

25.步骤(3)中所述的加入0.5wt%~1wt%的甲基纤维素溶液采用滚动成型法进行造粒。

26.步骤中(3)所述的将拟薄水铝石包裹至球种上面,于常温晾干12~18h,然后置于100~105℃烘箱干燥8~12h,最后放入马弗炉中进行煅烧,首先以3~4℃/min的升温速率升温至170~180℃保温1h,然后以5℃/min的升温速率升温至700~800℃保温1.5~2.5h,制备得到包覆氧化铝涂层的陶瓷球。

27.步骤(3)中制备得到的包覆氧化铝涂层的陶瓷球的直径为3~4mm。

28.步骤(4)中所述的铬源、镍源、铈源的摩尔浓度比为4~5:1~2:2~3。

29.所述的铬源为九水硝酸铬;所述的镍源为六水硝酸镍或六水硫酸镍中的一种;所述的铈源为六水硝酸铈或四水硫酸铈中的一种。

30.步骤(4)中所述的将步骤(3)制备得到的包覆氧化铝涂层的陶瓷球浸入上述混合

溶液中6

‑

8h,使铬源、镍源及铈源均匀分散在包覆氧化铝涂层的陶瓷球上。

31.步骤(4)中所述的采用过量浸渍法负载金属盐溶液。

32.步骤(4)中所述的烘干温度为100~105℃,烘干时间为8~12h;所述的煅烧是以5~10℃/min的升温速率升温至550~600℃保温1.0~2.0h,制备得到催化型热载体。

33.本发明所述的催化型热载体的制备方法,通过以石英砂和赤泥的混合物为球种,将碳酸钙包裹在球形颗粒外表面,煅烧处理后形成氧化钙,可对热解气中的二氧化碳进行吸附,对生物油中的化合物进行脱羧降酸处理;再将拟薄水铝石包裹在球形颗粒外表面,煅烧处理后外表面形成一层γ

‑

al2o3,即活性氧化铝层,具有一定的酸性功能位点及特殊的孔结构,可对热解气实现选择性催化和酸催化作用,并增大多孔陶瓷载体的表面积,能充当催化剂载体,然后用过量浸渍法负载金属盐溶液,再进行干燥、煅烧,最终形成带有不同类型的金属氧化物的催化型热载体。同时将氧化锆引入催化型热载体,可提高材料的韧性、增加冲击强度,有利于提高材料的使用寿命。

34.本发明所述的采用催化型热载体的制备方法制备得到的催化型热载体在自热式热解液化中的应用,将生物质与催化型热载体在石英舟原位混合,然后放入水平式管式炉中,氮气流速为600~1000ml/min的条件下,于450~500℃热解5~15min。

35.其中:

36.生物质与催化型热载体的混合质量比为1:3~20。实验室条件下,优选的生物质与催化型热载体的混合质量比为1:3~5;工业应用条件下,优选的生物质与催化型热载体的混合质量比为1:20。

37.本发明与现有技术相比,具有以下有益效果:

38.(1)本发明所述的催化型热载体的制备方法,制备过程较为简单,原料易得,成本低廉,适合工业化生产应用。

39.(2)采用本发明所述的催化型热载体的制备方法制备得到的催化型热载体,机械强度高,抗热冲击性强,高温适应性好,性能稳定,磨损率低,可实现多级催化,能够对生物油和不可冷凝气进行提质处理。

40.(3)采用本发明所述的催化型热载体的制备方法制备得到的催化型热载体,具有优良蓄热能力,可将足够热量传递给生物质颗粒,有一定的传热传质作用,作为载体的同时,本身具有一定催化作用。

41.(4)采用本发明所述的催化型热载体的制备方法制备得到的催化型热载体,孔隙结构丰富,比表面积大,基体可利用活性金属对其表面改性处理,增强催化效果。

42.(5)本发明所述的催化型热载体在自热式热解液化中的应用,将催化型热载体与生物质混合进行热解液化,能够很好的平衡生物油品质与产率。

附图说明

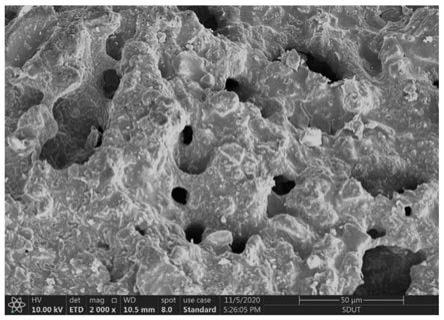

43.图1是对比例2制备得到的催化型热载体的sem图;

44.图2是实施例1制备得到的催化型热载体的sem图。

具体实施方式

45.以下结合实施例对本发明作进一步描述。

46.对比例1

47.取粉碎、烘干后的3g玉米秸秆平铺在石英舟中,然后放入水平式管式炉中,在500℃,氮气流速为800ml/min条件下热解10min。

48.对比例2

49.本对比例2所述的催化型热载体的制备方法,由以下步骤组成:

50.(1)选择石英砂和赤泥的质量比为6:4,两者作为陶瓷骨料且质量和为100%,加入6%的硼酸锌,4%的马铃薯淀粉、4%的活性炭粉和10%的氧化锆粉末进行干混,其中10%的氧化锆粉末作为增韧剂,加入混料机中混料,转速控制在30r/min,干混时间为100min。

51.(2)将混合料加入到球形颗粒成型机中,缓慢加入0.5wt%甲基纤维素溶液进行造粒,采用滚动成型法进行造粒,得到球胚颗粒。

52.(3)球胚颗粒常温晾干14h,然后放置于105℃烘箱干燥10h,最后放入马弗炉煅烧,首先以2℃/min的升温速率升温至180℃,保温1h,然后以2℃/min的升温速率升温至1000℃保温3h,制备得到直径为1.5mm的陶瓷球。

53.(4)以烧制成型的陶瓷球作为球种,高纯碳酸钙为原料,缓慢加入0.5wt%的甲基纤维素溶液进行造粒,采用滚动成型法,将碳酸钙包裹至球种上面。

54.(5)常温晾干12h,然后放置于105℃烘箱干燥8h,最后放入马弗炉煅烧,首先以3℃/min的升温速率升温至175℃保温1h,然后以5℃/min的升温速率升温至800℃保温2h,外层碳酸钙高温生成氧化钙,制备得到包覆氧化钙粉末涂层的直径为2.2mm的陶瓷球。

55.(6)以包覆碳酸钙粉末涂层的陶瓷球作为球种,拟薄水铝石为原料,加入0.5wt%的甲基纤维素溶液,采用滚动成型法,将拟薄水铝石包裹至球种上面。

56.(7)常温晾干12h,然后放置于105℃烘箱干燥10h,最后马弗炉煅烧,首先以3℃/min的升温速率升温至170℃保温1h,然后以5℃/min的升温速率升温至750℃保温2.0h,制备得到包覆氧化铝涂层的、直径为3.1mm的催化型热载体。

57.本对比例2所述的催化型热载体在自热式热解液化中的应用,取粉碎、烘干后3g的玉米秸秆与15g催化型热载体在石英舟混合,放入水平式管式炉中,在500℃、氮气流速为800ml/min条件下热解10min。

58.对比例3

59.本对比例3所述的催化型热载体的制备方法,由以下步骤组成:

60.(1)选择石英砂和赤泥的质量比为5:5,两者作为陶瓷骨料且质量和为100%,加入8%的硼酸锌,3%的马铃薯淀粉、3%的活性炭粉和12%的氧化锆粉末进行干混,12%的氧化锆粉末作为增韧剂,加入混料机中混料,转速控制在50r/min,干混时间为90min。

61.(2)将混合料加入到球形颗粒成型机中,缓慢加入1wt%甲基纤维素溶液进行造粒,采用滚动成型法进行造粒。

62.(3)球胚颗粒常温晾干13h,然后放置于105℃烘箱干燥10h,最后放入马弗炉煅烧,首先以1.5℃/min的升温速率升温至170℃,保温1h,然后以2.0℃/min的升温速率升温至1100℃保温2.5h,得到直径为1.7mm的陶瓷球。

63.(4)以烧制成型的陶瓷球作为球种,拟薄水铝石为原料,加入1wt%的甲基纤维素溶液,采用滚动成型法,将拟薄水铝石包裹至球种上面。

64.(5)常温晾干12h,然后放置于105℃烘箱干燥8h,最后放入马弗炉煅烧,首先以3.5

℃/min的升温速率升温至180℃保温1h,然后以5℃/min的升温速率升温至800℃保温1.5h,备得到包覆氧化铝涂层的、直径为2.5mm的陶瓷球。

65.(6)将铬源、镍源及铈源加入去离子水中,采用机械搅拌分散以及超声辅助分散成为稳定的溶液,将外层包覆氧化铝涂层的陶瓷球浸入上述混合溶液中6h,使铬源、镍源及铈源均匀负载于陶瓷球上,经过烘干、煅烧,制备得到催化型热载体。

66.步骤(6)中所述的铬源为九水硝酸铬,镍源为六水硝酸镍,铈源为六水硝酸铈。

67.步骤(6)中所述的铬源、镍源、铈源的摩尔浓度比为4.5:1:2。

68.步骤(6)中所述的采用过量浸渍法负载金属盐溶液。

69.步骤(6)中所述烘干为105℃烘干10h。所述的煅烧是以5℃/min速率升温至550℃保温1.0h,制备得到催化型热载体。

70.本对比例3所述的催化型热载体在自热式热解液化中的应用,取粉碎、烘干后3g的玉米秸秆与浸渍负载催化剂的15g催化型热载体在石英舟混合,放入水平式管式炉中,在500℃、氮气流速为800ml/min条件下热解10min。

71.对比例4

72.本对比例4所述的催化型热载体的制备方法,由以下步骤组成:

73.(1)选择石英砂和赤泥的质量比为5:5,两者作为陶瓷骨料且质量和为100%,加入8%的硼酸锌,4%的马铃薯淀粉、3%的活性炭粉和10%的氧化锆粉末进行干混,10%的氧化锆粉末作为增韧剂,加入混料机中混料,转速控制在60r/min,干混时间为90min。

74.(2)将混合料加入到球形颗粒成型机中,缓慢加入1wt%甲基纤维素溶液进行造粒,采用滚动成型法进行造粒。

75.(3)球胚颗粒常温晾干12h,然后放置于105℃烘箱干燥10h,最后放入马弗炉煅烧,首先以1.5℃/min的升温速率升温至170℃,保温1h,然后以2.0℃/min的升温速率升温至1100℃保温2.5h,得到直径为1.6mm的陶瓷球。

76.(4)以烧制成型的陶瓷球作为球种,高纯碳酸钙为原料,缓慢加入1wt%的甲基纤维素溶液进行造粒,采用滚动成型法,将碳酸钙包裹至球种上面。

77.(5)常温晾干12h,然后放置于105℃烘箱干燥8h,最后放入马弗炉煅烧,首先以4℃/min的升温速率从室温升至170℃保温1h,然后以5℃/min的升温速率升温至850℃保温1.5h,外层碳酸钙高温生成氧化钙,制备得到包覆氧化钙粉末涂层的、直径2.5mm的陶瓷球。

78.(6)将铬源、镍源及铈源加入去离子水中,采用机械搅拌分散以及超声辅助分散成为稳定的溶液,将外层包覆氧化铝涂层的陶瓷球浸入上述混合溶液中7h。使铬源、镍源及铈源分散负载均匀分散于陶瓷球上,经过烘干、煅烧,制备得到催化型热载体。

79.步骤(6)中所述的铬源为九水硝酸铬,镍源为六水硝酸镍,铈源为六水硝酸镍。

80.步骤(6)中所述的铬源、镍源、铈源的摩尔浓度比为5:2:3。

81.步骤(6)中所述的采用过量浸渍法负载金属盐溶液。

82.步骤(6)中所述烘干温度为105℃,烘干时间为8h;所述的煅烧是以10℃/min的升温速率升温至550℃保温2.0h,制备得到催化型热载体。

83.本对比例4所述的催化型热载体在自热式热解液化中的应用,取粉碎、烘干后3g的玉米秸秆与浸渍负载催化剂的15g催化型热载体在石英舟混合,放入水平式管式炉中,在500℃、氮气流速为800ml/min条件下热解10min。

84.实施例1

85.本实施例1所述的催化型热载体的制备方法,由以下步骤组成:

86.(1)选择石英砂和赤泥的质量比为7:3,两者作为陶瓷骨料且质量和为100%,加入8%的硼酸锌,3%的马铃薯淀粉、3%的活性炭粉和12%的氧化锆粉末进行干混,12%的氧化锆粉末作为增韧剂,加入混料机中混料,转速控制在50r/min,干混时间为120min。

87.(2)将混合料加入到球形颗粒成型机中,缓慢加入1wt%甲基纤维素溶液进行造粒,采用滚动成型法进行造粒。

88.(3)球胚颗粒常温晾干13h,然后放置于105℃烘箱干燥10h,最后放入马弗炉煅烧,首先以1.5℃/min的升温速率升温至170℃,保温1h,然后以2.0℃/min的升温速率升温至1100℃保温2.5h,得到直径为1.8mm的陶瓷球。

89.(4)以烧制成型的陶瓷球作为球种,高纯碳酸钙为原料,缓慢加入1wt%的甲基纤维素溶液进行造粒,采用滚动成型法,将碳酸钙包裹至球种上面。

90.(5)常温晾干13h,然后放置于105℃烘箱干燥8h,最后放入马弗炉煅烧,首先以4℃/min的升温速率升温至170℃保温1h,然后以6℃/min的升温速率升温至850℃保温1.5h,外层碳酸钙高温生成氧化钙,制备得到包覆氧化钙粉末涂层的、直径2.4mm的陶瓷球。

91.(6)以包覆氧化钙粉末涂层的陶瓷球作为球种,拟薄水铝石为原料,加入1wt%的甲基纤维素溶液,采用滚动成型法,将拟薄水铝石包裹至球种上面。

92.(7)常温晾干12h,然后放置于105℃烘箱干燥8h,最后放入马弗炉煅烧,首先以3.5℃/min的升温速率升温至180℃保温1h,然后以5℃/min的升温速率升温至800℃保温1.5h,制备得到包覆氧化铝涂层的、直径为3.3mm的陶瓷球。

93.(8)将铬源、镍源及铈源加入去离子水中,采用机械搅拌分散以及超声辅助分散成为稳定的溶液,将外层包覆氧化铝涂层的陶瓷球浸入上述混合溶液中8h,使铬源、镍源及铈源分散负载均匀分散于陶瓷球上,经过烘干、煅烧,制备得到催化型热载体。

94.步骤(8)中所述的铬源为九水硝酸铬,镍源为六水硝酸镍,铈源为六水硝酸铈。

95.步骤(8)中所述的铬源、镍源、铈源的摩尔浓度比为4.5:1:2。

96.步骤(8)中所述的采用过量浸渍法负载金属盐溶液。

97.步骤(8)中所述烘干温度为105℃,时间为12h;所述的煅烧是以10℃/min的升温速率升温至600℃保温1.0h,制备得到催化型热载体。

98.本实施例1所述的催化型热载体在自热式热解液化中的应用,取粉碎、烘干后3g的玉米秸秆与浸渍负载催化剂的9g催化型热载体在石英舟混合,放入水平式管式炉中,在500℃、氮气流速为800ml/min条件下热解10min。

99.实施例2

100.本实施例2所述的催化型热载体的制备方法,由以下步骤组成:

101.(1)选择石英砂和赤泥的质量比为6:4,两者作为陶瓷骨料且质量和为100%。加入6%的硼酸锌,4%的马铃薯淀粉、4%的活性炭粉和15%的氧化锆粉末进行干混,15%的氧化锆粉末作为增韧剂,加入混料机中混料,转速控制在30r/min,干混时间为120min。

102.(2)将混合料加入到球形颗粒成型机中,缓慢加入0.65wt%甲基纤维素溶液进行造粒,采用滚动成型法进行造粒。

103.(3)球胚颗粒常温晾干14h,然后放置于100℃烘箱干燥8h,最后放入马弗炉煅烧,

首先以1.67℃/min的升温速率升温至175℃,保温1h,然后以2.08℃/min升温速率升温至1000℃保温3h,得到直径为1.3mm的陶瓷球。

104.(4)以烧制成型的陶瓷球作为球种,高纯碳酸钙为原料,缓慢加入0.5wt%的甲基纤维素溶液进行造粒,采用滚动成型法,将碳酸钙包裹至球种上面。

105.(5)常温晾干12h,然后放置于105℃烘箱干燥10h,最后放入马弗炉煅烧,首先以3℃/min的升温速率升温至175℃保温1h,然后以5℃/min升温速率升温至850℃保温2h,外层碳酸钙高温生成氧化钙,制备得到包覆氧化钙涂层的、直径为2.4mm的陶瓷球。

106.(6)以包覆氧化钙粉末涂层的陶瓷球作为球种,拟薄水铝石为原料,加入0.5wt%的甲基纤维素溶液,采用滚动成型法,将拟薄水铝石包裹至球种上面。

107.(7)常温晾干12h,然后放置于105℃烘箱干燥10h,最后放入马弗炉煅烧,首先以3℃/min的升温速率升温至170℃保温1h,然后以5℃/min的升温速率升温至750℃保温2.0h,备得到包覆氧化铝涂层的、直径为3.5mm的陶瓷球。

108.(8)将铬源、镍源及铈源加入去离子水中,采用机械搅拌分散以及超声辅助分散成为稳定的溶液,将外层包覆氧化铝涂层陶瓷球浸入上述混合溶液中8h,使铬源、镍源及铈源分散负载均匀分散于陶瓷球上,经过烘干、煅烧,制备得到催化型热载体。

109.步骤(8)中所述的铬源为九水硝酸铬,镍源为为六水硝酸镍,铈源为四水硫酸铈。

110.步骤(8)中所述的铬源、镍源、铈源的摩尔浓度比为4:1:2。

111.步骤(8)中所述的采用过量浸渍法负载金属盐溶液。

112.步骤(8)中所述烘干温度为105℃,烘干时间为12h;所述的煅烧是以8℃/min的升温速率升温至600℃保温1.5h,制备得到催化型热载体。

113.本实施例2所述的催化型热载体在自热式热解液化中的应用,取粉碎、烘干后3g的玉米秸秆与浸渍负载催化剂的15g催化型热载体在石英舟混合,放入水平式管式炉中,在500℃、氮气流速为800ml/min条件下热解10min。

114.实施例3

115.本实施例3所述的催化型热载体的制备方法,由以下步骤组成:

116.(1)选择石英砂和赤泥的质量比为8:2,两者作为陶瓷骨料且质量和为100%。加入4%的硼酸锌,3%的马铃薯淀粉、3%的活性炭粉和15%的氧化锆粉末进行干混,15%的氧化锆粉末作为增韧剂,加入混料机中混料,转速控制在50r/min,干混时间为120min。

117.(2)将混合料加入到球形颗粒成型机中,缓慢加入0.5wt%甲基纤维素溶液进行造粒,采用滚动成型法进行造粒。

118.(3)球胚颗粒常温晾干12h,然后放置于105℃烘箱干燥12h,最后放入马弗炉煅烧,首先以2.0℃/min的升温速率升温至180℃,保温1h,然后以2.2℃/min的升温速率升温至1200℃保温2.0h,制备得到直径为1.8mm的陶瓷球。

119.(4)以烧制成型的陶瓷球作为球种,高纯碳酸钙为原料,缓慢加入0.5wt%的甲基纤维素溶液进行造粒,采用滚动成型法,将碳酸钙包裹至球种上面。

120.(5)常温晾干12h,然后放置于105℃烘箱干燥8h,最后放入马弗炉煅烧,首先以3.5℃/min的升温速率升温至180℃保温1h,然后以5℃/min的升温速率升温至900℃保温1.0h,外层碳酸钙高温生成氧化钙,制备得到包覆氧化钙粉末涂层的、直径为2.5mm的陶瓷球。

121.(6)以包覆氧化钙粉末涂层的陶瓷球作为球种,拟薄水铝石为原料,加入0.5wt%

的甲基纤维素溶液,采用滚动成型法,将拟薄水铝石包裹至球种上面。

122.(7)常温晾干12h,然后放置于105℃烘箱干燥8h,最后马弗炉煅烧,首先以4℃/min的升温速率升温至175℃保温1h,然后以5℃/min升温速率升温至700℃保温2.5h,备得到包覆氧化铝涂层的、直径为3.8mm的陶瓷球。

123.(8)将铬源、镍源及铈源加入去离子水中,采用机械搅拌分散以及超声辅助分散成为稳定的溶液,将外层包覆氧化铝涂层的陶瓷球浸入上述混合溶液中7h,使铬源、镍源及铈源分散负载均匀分散于陶瓷球上,经过烘干、煅烧,制备得到催化型热载体。

124.步骤(8)中所述的铬源为九水硝酸铬,镍源为六水硫酸镍,铈源为六水硝酸铈。

125.步骤(8)中所述的铬源、镍源、铈源的摩尔浓度比为4.5:1.5:2.5。

126.步骤(8)中所述的采用过量浸渍法负载金属盐溶液。

127.步骤(8)中所述烘干温度为105℃,烘干时间为10h;所述的煅烧是以5℃/min的升温速率升温至550℃保温2.0h,制备得到催化型热载体。

128.本实施例3所述的催化型热载体在自热式热解液化中的应用,应用于工业条件下生物质热解液化。

129.经过高温烟气加热的催化型热载体和干燥处理的玉米秸秆粉共同输送到vdt反应器中(所述vdt反应器为专利号cn 102206496 a固体蓄热球加热生物质热解液化系统中公开的热解液化系统),其中催化型热载体和干燥处理的玉米秸秆的质量比例为20:1,玉米秸秆与催化型热载体在v形下降管中混合流动过程中接触升温至500℃左右,经催化热解反应后生成不可冷凝气体、生物油和残炭,筛分出催化型热载体后经提升装置重新输送到加热装置再次进行解热反应,循环使用。

130.催化型热载体的物理性能如下表1所示:

131.表1 催化型热载体的物理性能

[0132][0133]

从表1中可以看出:陶瓷球经金属盐溶液改性处理制备得到的催化型热载体的显气孔率提高,说明金属盐溶液改变多孔陶瓷的表面形态,增大显气孔率。同时催化型热载体的抗热震强度、导热系数提高。

[0134]

表2 热解液化中生物油的产率

[0135][0136]

对比例2

‑

4和实施例1

‑

3中,添加催化型热载体后,生物油产率相比对比例1,产率均不同程度的提升,但是对比例2

‑

4的产率数据差于实施例1

‑

3。这也验证了这种新型的催化型热载体在催化热解提高生物油品质的同时,也提高生物油产率。

[0137]

表3 生物油的主要组分含量

[0138][0139][0140]

从表3记载的对比例1

‑

4和实施例1

‑

3的生物油成分可知,酸含量由催化前33.21%降为催化后的7.84%,结合酮类物质的相对含量增加,说明催化型热载体促进生物油的羧酸酮基化反应。并且呋喃类、酚类高价值化学品的相对含量增加,这为后续生物油提取高价值化学品和制造燃料等提供保障。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1