用于选择性催化还原的金属氧化物催化剂

1.本发明涉及用于选择性催化还原的非钒基金属氧化物催化剂、其制备方法和通过选择性催化还原处理含氮氧化物的排气的方法。

背景技术:

2.氮氧化物(nox)是常见空气污染物,其通常包含在来自移动源如汽车和固定源如发电厂的排气中。由于nox对生态系统、人类、动物和植物的环境负面影响,nox排放的控制始终是例如汽车制造领域中最重要的课题之一。

3.各种处理方法,例如氮氧化物的催化还原已用于减少排气中的nox。一种典型的催化还原法是在大气氧存在下用氨(nh3)或氨前体作为还原剂的选择性催化还原,其也被称为scr法。scr法被认为是优越的,因为可用少量还原剂获得高度nox减排。通常,氮氧化物和还原剂nh3根据以下方程反应:

4.4no+4nh3+o2→

4n2+6h2o(标准scr反应)

5.2no2+4nh3+o2→

3n2+6h2o(缓慢scr反应)

6.no+no2+2nh3→

2n2+3h2o(快速scr反应)。

7.伴随选择性催化还原的副反应是由还原剂nh3和氧气形成低价氮氧化物,尤其是一氧化二氮(n2o)。

8.就例如nox转化和n2o形成而言的nox处理效果极大取决于scr法中所用的催化剂。可用于nox的选择性催化还原的催化剂,即scr催化剂是被熟知的。

9.典型的一类scr催化剂是钒基催化剂,其通常在载体如tio2上包含作为活性物类的氧化钒和任选作为助催化剂的一种或多种其它金属氧化物,如wo3。但是,钒基催化剂不具有理想的热耐久性。钒基催化剂一旦老化,将在低温(例如低于300℃)下表现出相当低的活性。钒基催化剂的另一缺点是v2o5可能逸出到周围环境中,造成环境问题。

10.另一类scr催化剂是沸石基催化剂,其通常包含过渡金属交换的小孔铝硅酸盐沸石。沸石基催化剂在低温(例如210℃)下表现出高活性,但具有对还原剂喷射的响应慢的缺点。慢响应被认为归因于沸石骨架的酸位点,还原剂nh3在此被吸收到饱和后才能有效用于nox还原。

11.最近,一类非钒金属氧化物已被提议作为沸石基催化剂和钒基催化剂的替代物用于scr。如一些在先专利申请中所述,这些金属氧化物催化剂通常包含在载体上的一种或多种贱金属氧化物活性物类。

12.jp 2003326167a描述了一种scr催化剂,其包含在锆基载体上的氧化钨或氧化钼。

13.wo2009001131a描述了一种scr催化剂,其包含分散在作为载体材料的由铈和锆组成的混合氧化物或复合氧化物或其混合物上的至少一种过渡金属。

14.cn106824173a描述了一种scr催化剂,其包含分散在作为载体的铈和铝的复合氧化物(ceo

2-al2o3)上的锰氧化物(mnox)。通过铈和铝的氢氧化物的共沉淀和随后煅烧获得铈和铝的复合氧化物来制备载体。

15.如果可开发出具有改进的nox处理效果的非钒基金属氧化物scr催化剂,则是理想的。

技术实现要素:

16.本发明的一个目的是提供尤其在低温下(例如低于210℃)表现良好的scr催化剂。

17.已经令人惊讶地发现,该目的通过一种非钒基金属氧化物组合物实现,所述组合物包含分散在载体上的锰(mn)物类,所述载体包含铝(al)和选自铈(ce)、锰和钛(ti)的至少一种金属的复合氧化物的粒子。

18.本发明的另一目的要提供特别可用于制备具有改进的nox处理效果的非钒基金属氧化物组合物的方法。

19.该目的通过这样的方法实现,该方法包括在水溶性醇溶剂中将mn物类的前体浸渍到包含铝和选自铈、锰和钛的至少一种金属的复合氧化物的粒子的载体上。

20.相应地,在一个方面,本发明涉及一种非钒基金属氧化物催化剂组合物,其包含

[0021]-至少一种金属氧化物,其包含锰氧化物,和

[0022]-载体,其包含铝和选自铈、锰和钛的至少一种金属的复合氧化物的粒子,其中铝按al2o3计算以基于复合氧化物的总重量计50重量%至80重量%的量存在于所述复合氧化物中,

[0023]

其中所述至少一种金属氧化物分散在所述载体上,和

[0024]

其中锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计2.5重量%至10重量%的量存在于所述金属氧化物催化剂组合物中。

[0025]

在另一方面,本发明涉及一种制备如本文所述的非钒基金属氧化物催化剂组合物的方法,其包括将所述至少一种金属氧化物的一种或多种前体浸渍到所述载体上和煅烧,特别是在水溶性醇溶剂中进行。

[0026]

在再一方面,本发明涉及一种通过选择性催化还原处理含氮氧化物的排气的方法,其包括使排气与如本文所述的金属氧化物催化剂组合物在还原剂存在下接触。

[0027]

在进一步方面,本发明涉及一种用于处理排气,尤其是来自内燃机的排气的系统,其包含还原剂源、如本文所述的金属氧化物催化剂组合物和任选以下一种或多种:柴油机氧化催化剂(doc)、三元转化催化剂(twc)、四元转化催化剂(fwc)、无催化或催化的滤烟器(csf)、氨氧化催化剂(amox)、nox捕集器、nox吸收器催化剂、烃捕集催化剂、传感器和混合器。

[0028]

本发明的发明人已经发现,根据本发明的金属氧化物催化剂组合物具有改进的nox处理效果,尤其可用于处理来自汽车发动机,特别是重型柴油机的排气。根据本发明的金属氧化物催化剂组合物表现出在低温下(例如低于210℃)的良好scr性能和理想的热稳定性。

附图说明

[0029]

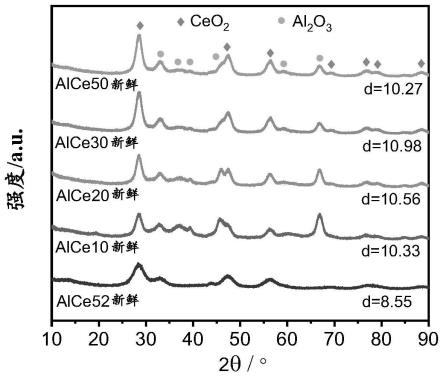

图1显示如实施例中所用的新鲜复合氧化物载体材料的xrd图样。

[0030]

图2显示如实施例中所用的老化复合氧化物载体材料的xrd图样。

[0031]

发明详述

[0032]

下面详细描述本发明。要理解的是,本发明可具体体现为许多不同的形式并且不应被解释为限于本文阐述的实施方案。

[0033]

在本文中,除非上下文清楚地另行规定,单数形式“a”,“an”和“the”包括复数对象。术语“包含”等与“含有”等可互换使用,并且应以非限制性的开放方式解释。也就是说,例如,可存在另外的组分或元素。短语“由

……

组成”或“基本由

……

组成”或同源词可涵盖在“包含”或同源词内。

[0034]

本文所用的术语“复合氧化物”是指由两种或更多种元素的氧化物组成的氧化物材料,其可通过x-射线衍射被识别为各自的氧化物和结晶相。各自的氧化物密切接触但不是通过物理手段(例如机械混合或掺合)获得的氧化物的物理混合物。

[0035]

本文所用的术语“非钒基”是指不包含有意并入该组合物中的任何钒(例如以氧化钒的形式)的金属氧化物催化剂组合物。术语“非钒基金属氧化物催化剂组合物”和术语“金属氧化物催化剂组合物”在本文中可彼此互换使用。

[0036]

本文所用的术语“催化制品”仅意在表示具有催化剂功能的特定形状的物品,其不一定是一体的(single body)。换言之,催化制品可以是一体的或由两个或多个可分体组成。

[0037]

在第一个方面,本发明提供一种非钒基金属氧化物催化剂组合物,其包含

[0038]-至少一种金属氧化物,其包含锰氧化物,和

[0039]-载体,其包含铝和选自铈、锰和钛的至少一种金属的复合氧化物的粒子,其中铝按al2o3计算以基于复合氧化物的总重量计50重量%至80重量%的量存在于所述复合氧化物中,

[0040]

其中所述至少一种金属氧化物分散在所述载体上,和

[0041]

其中锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计2.5重量%至10重量%的量存在于所述金属氧化物催化剂组合物中。

[0042]

分散在载体上的所述至少一种金属氧化物可进一步包含钛(ti)、铁(fe)、镁(mg)或铝(al)的氧化物或它们的任意组合。如果存在,ti、fe、mg和al的氧化物各自可按各自的氧化物计算以基于金属氧化物催化剂组合物的总重量计不大于10重量%、不大于8重量%或不大于6重量%的量包含在根据本发明的金属氧化物催化剂组合物中。

[0043]

在一些实施方案中,分散在载体上的所述至少一种金属氧化物由锰氧化物组成,且锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计2.5重量%至10重量%或3重量%至8重量%的量存在于所述金属氧化物催化剂组合物中。

[0044]

在一些实施方案中,分散在载体上的所述至少一种金属氧化物包含锰氧化物和钛氧化物或由锰氧化物和钛氧化物组成。在这些实施方案中优选的是,锰氧化物按mno2计算以2.5重量%至10重量%或3重量%至8重量%的量存在,且钛氧化物按tio2计算以1至6重量%或2至4重量%的量存在,各自基于金属氧化物催化剂组合物的总重量计。特别地,锰氧化物和钛氧化物可以1:1至3:1、1.2:1至2.5:1或1.5:1至2:1的重量比存在。

[0045]

在一些实施方案中,分散在载体上的所述至少一种金属氧化物包含锰氧化物和铁氧化物或由锰氧化物和铁氧化物组成。在这些实施方案中优选的是,锰氧化物按mno2计算以2.5重量%至10重量%或3重量%至8重量%的量存在,且铁氧化物按fe2o3计算以1至5重量%或3至5重量%的量存在,各自基于金属氧化物催化剂组合物的总重量计。特别地,锰氧

化物和铁氧化物可以1:1至2:1或1:1至1.5:1的重量比存在。

[0046]

在另一些实施方案中,分散在载体上的所述至少一种金属氧化物包含锰氧化物、钛氧化物和铁氧化物或由锰氧化物、钛氧化物和铁氧化物组成。在这些实施方案中优选的是,锰氧化物按mno2计算以2.5重量%至10重量%或3重量%至8重量%的量存在,钛氧化物按tio2计算以1至6重量%或2至4重量%的量存在,且铁氧化物按fe2o3计算以1至5重量%或3至5重量%的量存在,各自基于金属氧化物催化剂组合物的总重量计。

[0047]

载体为粒子形式,其上可分散(也称为“负载”)如本文所述的至少一种金属氧化物。所述复合氧化物的粒子在新鲜状态下可具有50至200m2/g的bet比表面积。

[0048]

所述粒子可以是已用掺杂剂,例如ti、si、zr、la或ba改性的。在这种情况下,载体可包含复合氧化物的粒子和掺杂剂。掺杂剂可按各自的氧化物计算以基于金属氧化物催化剂组合物的总重量计1至10重量%或3至6重量%的量存在。

[0049]

在本文中,对载体所用的术语“改性的”或“改性”是指处理复合氧化物的粒子以将掺杂剂并到粒子上。换言之,掺杂剂并非在复合氧化物的形成过程中并入。

[0050]

在一些实施方案中,载体包含铝、铈和任选锰和/或钛的复合氧化物的粒子或由其组成。特别地,载体由铝和铈的复合氧化物的粒子和任选的掺杂剂组成。铝和铈的复合氧化物可包含al2o3相和ceo2相,其中ceo2相具有至少5nm,优选至少9nm、至少9.5nm或至少10nm的微晶尺寸,粒度在新鲜状态下通过x-射线粉末衍射(xrd)分析测定。铈可按ceo2计算以基于复合氧化物的总重量计20重量%至50重量%、20重量%至40重量%或20重量%至30重量%的量存在于复合氧化物中。

[0051]

根据本发明的金属氧化物催化剂组合物可进一步包含涂层金属氧化物,例如氧化钛、氧化铝、氧化硅、氧化镁、氧化锆或它们的任意组合。涂层金属氧化物可用于改进催化剂对硫中毒的耐受性或改进催化剂的热稳定性。

[0052]

在本文中,术语“涂层”是指通过如下方式并入金属氧化物催化剂组合物中的组分:将该组分或其前体分散到催化剂粒子的表面上。涂层金属氧化物可为在催化剂粒子的表面上的气体透过性层或局部层或隔离岛的形式。涂层金属氧化物可通过后处理或通过与活性组分共浸渍而合并到催化剂上。

[0053]

涂层金属氧化物可以基于金属氧化物催化剂组合物的总重量计0.5重量%至10重量%、1重量%至5重量%或0.8至3重量%的量存在于金属氧化物催化剂组合物中。

[0054]

在根据本发明的金属氧化物催化剂组合物在所述至少一种金属氧化物组分、掺杂剂组分和涂层金属氧化物组分中的两种或更多种包含钛的情况下,钛可按tio2计算总共以基于金属氧化物催化剂组合物的总重量计不大于6重量%的量存在。

[0055]

在一些实施方案中,根据本发明的金属氧化物催化剂组合物在所述至少一种金属氧化物组分、掺杂剂组分和涂层金属氧化物组分的仅一种中以如上文描述的相应量包含钛。

[0056]

在一些示例性实施方案中,所述金属氧化物催化剂组合物包含

[0057]-至少一种金属氧化物,其包含锰氧化物或包含锰氧化物和钛氧化物或由其组成,

[0058]-载体,其包含铝和铈的复合氧化物的粒子和任选的掺杂剂,其中铈按ceo2计算以基于复合氧化物的总重量计20重量%至40重量%或20重量%至30重量%的量存在于所述复合氧化物中,

[0059]

其中所述至少一种金属氧化物分散在所述载体上,和

[0060]

其中锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计2.5重量%至10重量%的量存在于所述金属氧化物催化剂组合物中。

[0061]

在另一些示例性实施方案中,所述金属氧化物催化剂组合物包含

[0062]-至少一种金属氧化物,其由锰氧化物或锰氧化物和钛氧化物组成,

[0063]-载体,其包含铝和铈的复合氧化物的粒子和任选的掺杂剂,其中铈按ceo2计算以基于复合氧化物的总重量计20重量%至40重量%或20重量%至30重量%的量存在于所述复合氧化物中,

[0064]

其中所述至少一种金属氧化物分散在所述载体上,和

[0065]

其中锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计3重量%至8重量%的量存在于所述金属氧化物催化剂组合物中。

[0066]

在再一些示例性实施方案中,所述金属氧化物催化剂组合物包含

[0067]-至少一种金属氧化物,其由锰氧化物或锰氧化物和钛氧化物组成,

[0068]-载体,其包含铝和铈的复合氧化物的粒子和任选的掺杂剂,其中铈按ceo2计算以基于复合氧化物的总重量计20重量%至40重量%或20重量%至30重量%的量存在于所述复合氧化物中,

[0069]

其中所述至少一种金属氧化物分散在所述载体上,

[0070]

其中锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计3重量%至8重量%的量存在于所述金属氧化物催化剂组合物中,和

[0071]

其中铝和铈的复合氧化物可包含al2o3相和ceo2相,其中ceo2相具有至少9nm、至少9.5nm或至少10nm的微晶尺寸,该粒度在新鲜状态下通过x-射线粉末衍射(xrd)分析测定。

[0072]

所述金属氧化物催化剂组合物可照常规制备,例如通过将所述至少一种金属氧化物的一种或多种前体浸渍到载体上。

[0073]

相应地,在第二个方面,本发明提供一种制备如本文所述的非钒基金属氧化物催化剂组合物的方法,其包括将所述至少一种金属氧化物的一种或多种前体浸渍到所述载体上的步骤,该步骤优选在水溶性醇溶剂中进行,以及包括任选地,随后浸渍涂层金属氧化物的一种或多种前体的步骤。

[0074]

特别地,本发明提供一种制备如本文所述的非钒基金属氧化物催化剂组合物的方法,其包括下列步骤

[0075]-在水溶性醇溶剂中将所述至少一种金属氧化物的一种或多种前体浸渍到载体粒子上,获得负载的粒子,

[0076]-煅烧所述负载的粒子,获得煅烧粒子,和

[0077]-任选地,将涂层金属氧化物的一种或多种前体浸渍到煅烧粒子上,然后煅烧。

[0078]

作为用于浸渍所述至少一种金属氧化物的一种或多种前体的溶剂的合适水溶性醇可包括,但不限于甲醇、乙醇、正丙醇和异丙醇。

[0079]

所述至少一种金属氧化物、载体和涂层金属氧化物如上文对金属氧化物催化剂组合物所述。对所述至少一种金属氧化物的前体和涂层金属氧化物的前体没有特定限制。这些前体可以是金属的无机或有机的可溶性盐、络合物或其它化合物。

[0080]

载体可包含如上文对第一方面的金属氧化物催化剂组合物所述的复合氧化物的

粒子或由其组成。特别地,如上文对金属氧化物催化剂组合物所述,载体由复合氧化物的粒子和任选的掺杂剂,如ti、si、zr、la或ba组成。

[0081]

在载体由被掺杂剂改性的复合氧化物的粒子组成的情况下,改性也可通过如下方法进行:该方法包括将掺杂剂的一种或多种前体浸渍到复合氧化物的粒子上,优选在水溶性醇溶剂中进行,干燥和任选煅烧。

[0082]

相应地,根据本发明的方法任选包括:在浸渍所述至少一种金属氧化物的一种或多种前体之前将掺杂剂的一种或多种前体浸渍到复合氧化物的粒子上的步骤,该步骤优选在水溶性醇溶剂中进行。

[0083]

在根据本发明的方法中,浸渍和煅烧操作可以本领域众所周知的任何常规方式和条件进行,只是可使用水溶性醇溶剂将所述至少一种金属氧化物的一种或多种前体浸渍到载体粒子上。

[0084]

在一些实施方案中,掺杂剂的前体和/或涂层金属氧化物的前体的浸渍也在水溶性醇溶剂中进行。

[0085]

如本领域众所周知,在根据本发明的方法中可在干燥步骤后进行煅烧步骤。

[0086]

已经发现,根据本发明的金属氧化物催化剂组合物与常规催化剂相比表现出理想的热稳定性和改进的nox处理效果。

[0087]

不受制于任何理论,但推测热稳定性可能与用作金属氧化物催化剂组合物中的载体的复合氧化物的独特微观结构有关。另外相信,改进的nox处理效果与所含金属氧化物的独特组成有关,也可能与该复合氧化物的独特微观结构有关。

[0088]

还已经令人惊讶地发现,与除了用水代替水溶性醇作为溶剂外以相同方式制成的催化剂相比,通过在水溶性醇溶剂中将所述至少一种金属氧化物的一种或多种前体浸渍到载体粒子上而制成的催化剂表现出改进的nox转化率。

[0089]

在第三个方面,本发明提供一种通过选择性催化还原处理含氮氧化物的排气的方法,其包括使排气与如本文所述的金属氧化物催化剂组合物在还原剂存在下接触。

[0090]

金属氧化物催化剂组合物可以任何常规形式用于排气处理方法,例如作为粉末或挤出物或作为在基底上的洗涂层。

[0091]

金属氧化物催化剂组合物可作为粉末使用,粉末通常具有1至100微米(μm)的平均粒度。例如,可通过压碎和/或筛分调节金属氧化物催化剂组合物的粒度。

[0092]

金属氧化物催化剂组合物可作为挤出物(即通过挤出获得的成型体)使用。挤出物可具有允许排气流过的任何合适的结构,优选蜂窝结构。蜂窝结构可具有如下文对流通型整料结构和壁流式整料结构所描述的流道。

[0093]

金属氧化物催化剂组合物可作为在基底上的洗涂层使用。基底通常是指适合承受在排气料流中遇到的条件的结构,金属氧化物催化剂组合物以洗涂层形式负载于其上。

[0094]

基底可以是流通型整料结构,其具有从基底的入口面延伸到出口面的许多细的平行气流通道,以使通道对经过其中的流体流开放。从它们的流体入口到它们的流体出口基本为直线路径的通道由壁划定,将催化材料作为洗涂层施加在壁上以使流过通道的气体接触该催化材料。

[0095]

基底也可以是壁流式整料结构,其具有从基底的入口面延伸到出口面的许多细的平行气流通道,其中在相反端堵塞交替通道。这些通道由壁划定,将催化材料作为洗涂层施

加在壁上以使流过通道的气体接触该催化材料。该构造要求气体流过壁流式基底的多孔壁以到达出口面。

[0096]

术语“洗涂层”具有其在本领域中的普通含义并且是指施加到基底上的催化材料或其它材料的薄粘附涂层。通常如下形成洗涂层:通过制备具有特定固含量(例如15至60重量%)的含有所需材料和任选加工助剂如粘合剂的浆料、然后将该浆料施加到基底上、干燥和煅烧以提供洗涂层。

[0097]

相应地,在第四个方面,本发明提供一种催化制品,其包含根据本发明的金属氧化物催化剂组合物。

[0098]

在第五个方面,本发明提供一种用于处理排气,尤其是来自内燃机的排气的系统,其包含还原剂源、如本文所述的催化制品和任选以下一种或多种:柴油机氧化催化剂(doc)、三元转化催化剂(twc)、四元转化催化剂(fwc)、无催化或催化的滤烟器(csf)、氨氧化催化剂(amox)、nox捕集器、nox吸收器催化剂、烃捕集催化剂、传感器和混合器。

[0099]

根据本发明的催化制品可在紧耦合位置、在紧耦合位置下游的位置或两者兼有地位于内燃机如柴油机,尤其是重型柴油机下游。优选的是,根据本发明的催化制品在紧耦合位置位于内燃机下游。

[0100]

优选的是,排气处理系统进一步包含位于发动机下游和根据本发明的催化制品上游的柴油机氧化催化剂。在一些实施方案中,该排气处理系统优选包含位于根据本发明的催化制品上游的柴油机氧化催化剂和催化滤烟器。

[0101]

实施方案

[0102]

下面列出各种实施方案。要理解的是,下列实施方案可根据本发明的范围与所有方面和其它实施方案组合。

[0103]

1.一种非钒基金属氧化物催化剂组合物,其包含

[0104]-至少一种金属氧化物,其包含锰氧化物,和

[0105]-载体,其包含铝和选自铈、锰和钛的至少一种金属的复合氧化物的粒子,其中铝按al2o3计算以基于复合氧化物的总重量计50重量%至80重量%的量存在于所述复合氧化物中,

[0106]

其中所述至少一种金属氧化物分散在所述载体上,和

[0107]

其中锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计2.5重量%至10重量%的量存在于所述金属氧化物催化剂组合物中。

[0108]

2.根据实施方案1的非钒基金属氧化物催化剂组合物,其中所述至少一种金属氧化物进一步包含钛(ti)、铁(fe)、镁(mg)或铝(al)的氧化物或它们的任意组合。

[0109]

3.根据实施方案2的非钒基金属氧化物催化剂组合物,其中ti、fe、mg和al的氧化物各自按各自的氧化物计算以基于金属氧化物催化剂组合物的总重量计不大于10重量%、不大于8重量%或不大于6重量%的量存在。

[0110]

4.根据前述实施方案任一项的非钒基金属氧化物催化剂组合物,其中锰氧化物按mno2计算以基于金属氧化物催化剂组合物的总重量计3重量%至8重量%的量存在。

[0111]

5.根据前述实施方案任一项的非钒基金属氧化物催化剂组合物,其中所述至少一种金属氧化物进一步包含钛氧化物,其优选按tio2计算以基于催化剂组合物的总重量计1至6重量%或2至4重量%的量存在。

[0112]

6.根据前述实施方案任一项的非钒基金属氧化物催化剂组合物,其中所述至少一种金属氧化物进一步包含铁氧化物,其优选按fe2o3计算以基于金属氧化物催化剂组合物的总重量计1至5重量%或3至5重量%的量存在。

[0113]

7.根据前述实施方案任一项的非钒基金属氧化物催化剂组合物,其中所述载体包含复合氧化物的粒子和选自ti、si、zr、la和ba的掺杂剂,所述掺杂剂优选按各自的氧化物计算以基于金属氧化物催化剂组合物的总重量计1至10重量%或3至6重量%的量存在。

[0114]

8.根据前述实施方案任一项的非钒基金属氧化物催化剂组合物,其中所述载体包含铝、铈和任选锰和/或钛的复合氧化物的粒子。

[0115]

9.根据实施方案7的非钒基金属氧化物催化剂组合物,其中所述载体由铝和铈的复合氧化物的粒子和任选的掺杂剂组成。

[0116]

10.根据实施方案8或9的非钒基金属氧化物催化剂组合物,其中铈按ceo2计算以基于复合氧化物的总重量计20重量%至50重量%、20重量%至40重量%或20重量%至30重量%的量存在于所述复合氧化物中。

[0117]

11.根据实施方案10的非钒基金属氧化物催化剂组合物,所述铝和铈的复合氧化物包含al2o3相和ceo2相,其中ceo2相具有至少5nm,优选至少9nm、至少9.5nm或至少10nm的微晶尺寸,该粒度在新鲜状态下通过xrd分析测定。

[0118]

12.根据前述实施方案任一项的非钒基金属氧化物催化剂组合物,其进一步包含涂层金属氧化物,例如钛氧化物、氧化铝、氧化硅、氧化镁、氧化锆或它们的任意组合。

[0119]

13.一种制备如前述实施方案任一项中所述的非钒基金属氧化物催化剂组合物的方法,其包括将所述至少一种金属氧化物的一种或多种前体浸渍到所述载体上的步骤和随后任选地,浸渍涂层金属氧化物的一种或多种前体的步骤。

[0120]

14.根据实施方案13的方法,其中在水溶性醇溶剂中进行将所述至少一种金属氧化物的一种或多种前体浸渍到载体上。

[0121]

15.根据实施方案13或14的方法,其中所述水溶性醇溶剂选自甲醇、乙醇、正丙醇和异丙醇。

[0122]

16.根据实施方案13至15任一项的方法,其进一步包括在浸渍所述至少一种金属氧化物的一种或多种前体之前,将掺杂剂的一种或多种前体浸渍到复合氧化物的粒子上的步骤,该步骤优选在水溶性醇溶剂中进行。

[0123]

17.一种通过选择性催化还原处理含氮氧化物的排气的方法,其包括使排气与如实施方案1至12任一项中所述的金属氧化物催化剂组合物在还原剂存在下接触。

[0124]

18.根据实施方案17的方法,其中所述排气源于内燃机,例如柴油机,尤其是重型柴油机。

[0125]

19.一种催化制品,其包含如实施方案1至12任一项中所述的金属氧化物催化剂组合物,例如以粉末或挤出物的形式或以在基底上的洗涂层的形式。

[0126]

20.根据实施方案19的催化制品,其中所述基底是流通型整料结构或壁流式整料结构。

[0127]

21.一种用于处理排气,尤其是来自内燃机的排气的系统,其包含还原剂源、根据实施方案19或20的催化制品和任选以下一种或多种:柴油机氧化催化剂(doc)、三元转化催化剂(twc)、四元转化催化剂(fwc)、无催化或催化的滤烟器(csf)、氨氧化催化剂(amox)、

nox捕集器、nox吸收器催化剂、烃捕集催化剂、传感器和混合器。

[0128]

22.根据实施方案21的系统,其中所述催化制品在紧耦合位置、在紧耦合位置下游的位置或两者兼有地位于内燃机如柴油机,尤其是重型柴油机下游,优选在紧耦合位置。

[0129]

通过下列实施例进一步例示本发明,它们例示特别有利的实施方案。尽管提供实施例以例示本发明,但它们无意限制本发明。

实施例

[0130]

i.制备实施例

[0131]

实施例1—钒基金属氧化物催化剂(3v@8w-tio2)的制备

[0132]

将0.1909克偏钨酸铵溶解在30毫升去离子水中并搅拌均匀,向其中加入2克锐钛矿形式的tio2并搅拌1小时。将所得溶液转移到旋转蒸发器并在60℃下干燥。然后将所得产物在马弗炉中以2℃/min的升温速率在500℃下煅烧3小时,以提供wo3改性的tio2载体。

[0133]

将0.0867克nh4vo3溶解在0.5克草酸在30毫升去离子水中的溶液中。然后在该溶液中加入如上获得的wo3改性的tio2载体并搅拌1小时。将该混合溶液转移到旋转蒸发器并在60℃下干燥。然后将所得产物在马弗炉中以2℃/min的升温速率在500℃下煅烧3小时。

[0134]

实施例2—具有氧化铝载体的非钒基金属氧化物催化剂(mnceti@al)的制备

[0135]

首先在25毫升坩埚中制备一定量的γ-al2o3载体。在5毫升烧杯中在超声下将计算量的ce(no3)3·

6h2o和mn(no3)2·

4h2o溶解在1.44毫升无水乙醇中10秒。然后在溶液中加入计算量的钛酸四丁酯。然后将该溶液在搅拌下添加到含γ-al2o3载体的坩埚中,达到初湿状态。坩埚中的混合物在炉中在80℃下干燥2小时并以2℃/min的加热速率在500℃下煅烧3小时。将煅烧粉末自然冷却到室温,获得催化剂。不同样品的配方列在下表1中。

[0136]

表1

[0137][0138]

*

%是指mn、ce和ti的总量(重量%),按各自的氧化物计算,基于催化剂的总重量计

[0139]

实施例3—非钒基金属氧化物催化剂(mn@alce、mnti@alce)的制备

[0140]

将一定量的作为载体的铝和铈的复合氧化物(alce10、alce20、alce30或alce50)置于坩埚中。在5毫升烧杯中在超声下将计算量的mn(no3)2·

4h2o溶解在1.44毫升无水乙醇中10秒。在还负载钛的情况下,在上述溶液中加入计算量的钛酸四丁酯。由此提供用于浸渍的溶液。

[0141]

将用于浸渍的溶液在搅拌下添加到含载体的坩埚中,达到初湿状态。坩埚中的混合物在炉中在80℃下干燥2小时。干燥粉末以2℃/min的速率加热到500℃并保持3小时,获得煅烧粉末。将煅烧粉末自然冷却到室温,获得催化剂。不同样品的配方列在下表2中。

[0142]

实施例4—在水中制备非钒基金属氧化物催化剂(7mn@alce20(h2o))

[0143]

以与实施例3中所述相同的方式制备催化剂样品,只是用相同量的去离子水替代无水乙醇。

[0144]

实施例5—具有ti改性载体的非钒基金属氧化物催化剂(8mn@ti-alce20)的制备

[0145]

将一定量的铝和铈的复合氧化物(alce20)作为载体置于坩埚中。在超声下将计算量的钛酸四丁酯溶解在1.44毫升无水乙醇中直至透明。然后将该溶液在搅拌下添加到含alce20的坩埚中,达到初湿状态。坩埚中的混合物在炉中在80℃下干燥2小时,获得ti改性的alce20载体。然后,在5毫升烧杯中在超声下将计算量的mn(no3)2·

4h2o溶解在1.44毫升无水乙醇中10秒。然后将这种溶液在搅拌下添加到含载体的坩埚中,达到初湿状态。该粉末以2℃/min的速率加热到500℃并保持3小时,获得煅烧粉末。将煅烧粉末自然冷却到室温,获得催化剂。该样品的配方也列在下表2中。

[0146]

表2

[0147]

[0148][0149]

*

mn和ti前的数字代表其量(重量%),按各自的氧化物计算,基于催化剂的总重量计;ce后的数字代表其量(重量%),按ceo2计算,基于al和ce的复合氧化物的重量计。

[0150]

**“(h2o)”是指用于合成的溶剂

[0151]

实施例6—非钒基金属氧化物催化剂(5fe6.5mn3.3ti@alce20、5fe7mn@alce20)的制备

[0152]

将一定量的alce20作为载体置于坩埚中。在5毫升烧杯中在超声下将计算量的mn(no3)2·

4h2o和fe(no3)3·

9h2o溶解在1.44毫升无水乙醇中10秒。在还负载钛的情况下,在上述溶液中加入计算量的钛酸四丁酯。由此提供用于浸渍的溶液。

[0153]

将用于浸渍的溶液在搅拌下添加到含alce20载体的坩埚中,达到初湿状态。坩埚中的混合物在炉中在80℃下干燥2小时。干燥粉末以2℃/min的速率加热到500℃并保持3小时,获得煅烧粉末。然后将煅烧粉末自然冷却到室温,获得催化剂。不同样品的配方列在下表3中。

[0154]

表3

[0155][0156]

*

fe、mn和ti前的数字代表其量(重量%),按各自的氧化物计算,基于催化剂的总重量计;ce后的数字代表其量(重量%),按ceo2计算,基于al和ce的复合氧化物的重量计。

[0157]

实施例7—tio2涂布的金属氧化物催化剂(tio2涂布的7mn@alce20、al2o3涂布的7mn@alce20)的制备

[0158]

首先以与实施例1中所述相同的方式制备1克催化剂7mn@alce20。

[0159]

将一定量的双(三乙醇胺)钛酸二异丙酯(m=466.4)或异丙醇铝在超声下溶解在1.44毫升无水乙醇中直至透明。然后将该溶液在搅拌下添加到含催化剂7mn@alce20的坩埚中,达到初湿状态。坩埚中的混合物在炉中在80℃下干燥2小时。干燥粉末以2℃/min的速率加热到500℃并保持3小时,获得煅烧粉末。然后将煅烧粉末自然冷却到室温,获得含涂层的催化剂。不同样品的配方列在下表4中。

[0160]

实施例8—sio2涂布的金属氧化物催化剂(sio2涂布的7mn@alce20)的制备

[0161]

将以与实施例1中所述相同的方式制备的1克催化剂7mn@/alce20催化剂分散到

组成。总流量控制为475ml/min,对应于150 000h-1

的气时空速(ghsv)。固定通过催化剂体积计算出的ghsv,借助堇青石使所有催化剂的体积相同。

[0174]

通过ftir光谱仪(thermo fisher)同时监测no、no2、nh3、h2o和n2o的气体浓度。在反应系统达到稳态后记录scr催化活性。根据下列方程计算no转化率

[0175][0176]

其中[no]

in

和[no]

out

分别是指入口和出口no浓度。

[0177]

催化剂老化条件:含10%h2o的空气,650℃下50h。

[0178]

硫化条件:将0.15克40-60目的催化剂填充到固定床石英流动反应器(内径=4mm)中。硫化过程在300℃的温度下进行。气体进料由40vppm so2、10vol%o2、5vol%h2o、5vol%co2和余量n2组成。总流量控制为235ml

·

min-1

,对应于75,000h-1

的气时空速(ghsv)。

[0179]

脱硫条件:在600℃的温度下用475ml/min n2作为平衡气体进行脱硫过程3小时。总流量控制为475ml

·

min-1

,对应于150,000h-1

的气时空速(ghsv)。

[0180]

ii.2试验结果

[0181]

试验结果概括在下列表中。

[0182]

表5老化样品的no转化率的总结

[0183]

[0184]

[0185][0186]

由结果可以看出,根据本发明的催化剂在210℃或更低的温度下表现出比常规钒基催化剂和具有不符合本发明的组成的催化剂高的no转化率。

[0187]

表6新鲜样品和老化样品之间的no转化率比较

[0188][0189]

[0190]

表7新鲜样品和老化样品之间的n2o形成比较

[0191][0192]

由结果可以看出,根据本发明的催化剂具有合意的热稳定性,在老化后没有明显的活性降低。含涂层的催化剂甚至在老化后表现出改进的活性。

[0193]

表8在硫化和脱硫后在210℃下的no转化率

[0194]

样品在硫化后,%在脱硫后,%6.5mn3.3ti@alce200.60n.a.5fe6.5mn3.3ti@alce208.10n.a.7mn@alce205.8715.685fe7mn@alce2017.91n.a.tio2涂布的7mn@alce20(mn:ti=2:1)5.7818.72al2o3涂布的7mn@alce20(mn:al=3:1)6.8312.18mgo涂布的7mn@alce205.1917.78

[0195]

iii.复合氧化物作为载体的表征

[0196]

通过xrd表征作为如上所述的催化剂中的载体的复合氧化物。各样品的图样显示在图1和图2中,其中对各样品指出的d值对应于2θ=28.5

°

。复合氧化物和由xrd图样获得的各样品的ceo2微晶尺寸概括在下表9中。

[0197]

复合氧化物也通过bet法表征表面积、通过bjh法表征孔隙体积和孔隙尺寸。测量结果也概括在下表9中。

[0198]

表9

[0199][0200]

*老化:含10%h2o的空气、650℃下50h

[0201]

作为载体的复合氧化物都表现出在老化后提高的微晶尺寸。微晶尺寸的提高越小,复合氧化物表现出的稳定性越高。可以看出,如根据本发明的催化剂中所用的具有至少50%铝(按al2o3计算)的复合氧化物表现出比复合氧化物alce52高的水热稳定性。

[0202]

尽管在本文中已参考特定实施方案和实施例描述了本发明,要理解的是,这些实施方案和实施例只是举例说明本发明的原理和应用。本领域技术人员显而易见,可对本发明的组合物和方法作出各种修改和变动而不背离本发明的精神和范围。因此,本发明意在包括在所附权利要求及其等同物的范围内的修改和变动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1