一种掺氮石墨烯-碳纳米管复合催化剂及其制备方法与流程

一种掺氮石墨烯

‑

碳纳米管复合催化剂及其制备方法

技术领域

1.本技术涉及催化剂领域,更具体地说,它涉及一种掺氮石墨烯

‑

碳纳米管复合催化剂及其制备方法。

背景技术:

2.金属催化剂是一种以金属为主要活性组分的催化剂,主要有贵金属、铁、钴、镍等过渡元素;按照催化剂的活性组分是否负载在载体上可以分为非负载型金属催化剂和负载型催化剂,其中负载型催化剂是将金属组分负载在载体上,利用催化剂载体具有较大的比表面积,可以更好的分散金属粒子,从而能够提高金属的催化效率,因此负载型催化剂被广泛应用于燃料电池、石油化工等领域。

3.目前,常见的催化剂载体为炭黑材料,其中,因vulcanxc

‑

72具有较好的导电性和较大的比表面积,是研究的最多的电催化剂载体之一,但用其作为载体的催化剂通常存在稳定性较差和催化活性不够高等问题。因此,近年来许多新型的碳材料被相继用作燃料电池的催化剂载体,如碳纳米管、多孔碳、中空碳球和石墨烯等。这些材料具有比表面积大、导电性好、催化效率高的优点,可以克服炭黑载体催化活性低的缺陷。

4.其中,碳纳米管是一种具有特殊结构的一维量子材料,其具有优异的力学、电学和化学性能;而石墨烯是一种具有优异的光学、电学、力学性能的二维碳材料。碳纳米管和石墨烯的性能相似,但是结构不同,为了结合二者的优点,人们将碳纳米管和石墨烯结合以形成三维网状结构。但是将石墨烯

‑

碳纳米管复合载体作为贵金属的载体时,仅通过物理吸附沉积使贵金属颗粒负载在载体上,在催化过程中容易出现贵金属催化剂脱落的现象,影响催化剂的稳定性。

技术实现要素:

5.为了提高催化剂的稳定性,本技术提供一种掺氮石墨烯

‑

碳纳米管复合催化剂及其制备方法。

6.第一方面,本技术提供一种掺氮石墨烯

‑

碳纳米管复合催化剂,采用如下的技术方案:一种掺氮石墨烯

‑

碳纳米管复合催化剂,所述催化剂包括碳载体以及负载在所述碳载体上的贵金属;所述碳载体由掺氮还原氧化石墨烯和掺氮碳纳米管构成。

7.通过采用上述技术方案,本技术通过线状的碳纳米管将颗粒状的石墨烯连接,构建成类似三维网状结构,提供了三维连通的导热、导电通道,可以提高碳载体的比表面积,使其具有更好的催化活性。但是传统的复合载体与贵金属颗粒之间仅仅通过物理吸附进行连接,导致贵金属颗粒在催化的过程中容易从复合载体上脱落,而本技术通过对石墨烯以及碳纳米管进行氮掺杂处理,可以将氮原子掺杂在石墨烯以及碳纳米管上,从而可以为后续负载贵金属粒子提供更多的活性位点,不仅可以提高贵金属颗粒与复合载体的结合强度,而且还可以提高其在复合载体上的分散均匀性以及负载量,从而极大地提高了催化剂

的稳定性以及电催化活性,提高了催化剂的使用寿命。

8.第二方面,本技术提供一种掺氮石墨烯

‑

碳纳米管复合催化剂的制备方法,采用如下的技术方案:一种掺氮石墨烯

‑

碳纳米管复合催化剂的制备方法,包括如下步骤:s1、将掺氮还原氧化石墨烯与贵金属前驱体溶液混合,使贵金属沉积在掺氮还原氧化石墨烯上,得到载贵金属掺氮还原氧化石墨烯;s2、以重量份数计,将5

‑

15份掺氮碳纳米管与85

‑

95份载贵金属掺氮还原氧化石墨烯混合后,分散于水中,加入还原剂,在75

‑

80℃的温度下,反应6

‑

8h得到还原产物,将还原产物经过过滤、干燥后,得到掺氮石墨烯

‑

碳纳米管复合催化剂。

9.通过采用上述技术方案,传统的石墨烯

‑

碳纳米管复合载体的制备存在工艺流程复杂、生产成本较高、产量低的问题,不利于工业化生产;本技术通过分别以经过氮掺杂的石墨烯和碳纳米管为原料,利用原位化学还原法的制备方法简单、制备速度快且产量较大的优点,可以实现复合型催化剂的批量化生产;同时由于碳纳米管和石墨烯在结合前分别经过掺氮处理,可以解决传统的原位化学还原法制得的载体的杂质基团多、产品质量差的缺陷。

10.并且,本技术以经过掺氮处理的石墨烯和碳纳米管作为载体,在掺氮还原氧化石墨烯在与掺氮碳纳米管结合前,先将贵金属颗粒先负载掺氮还原氧化石墨烯的表面,利用氮掺杂产生的活性位点,可以提高贵金属与还原氧化石墨烯的结合力;然后再将负载了贵金属的掺氮还原氧化石墨烯与掺氮碳纳米管结合,有利于提高二者分散的均匀性,从而使复合载体具有更好的稳定性。

11.优选的,所述s1包括如下步骤:将掺氮还原氧化石墨烯与贵金属前驱体溶液混合均匀后,调节ph为9

‑

11,加入硼氢化钠溶液,室温搅拌8

‑

16h后,经过过滤、洗涤、干燥后,得到载贵金属掺氮还原氧化石墨烯。

12.浸渍液相还原法是一种工艺简单的负载贵金属的方法,但是其缺点为制得的催化剂中贵金属的分散性差,易造成贵金属团聚。通过采用上述技术方案,以掺氮还原氧化石墨烯作为载体,采用浸渍液相还原法,利用硼氢化钠将贵金属盐还原成贵金属晶体吸附在碳载体上,由于掺氮还原氧化石墨烯与贵金属粒子通过化学键合的方式连接,因而二者的结合强度更高,并且石墨烯经过氮掺杂处理后,可以提高贵金属的分散均匀性,降低其团聚现象。

13.优选的,所述掺氮还原氧化石墨烯采用如下方法制备:将氧化石墨烯分散于盐酸溶液中,得到悬浮液;将悬浮液置于冰浴中,向悬浮液中滴入苯胺,搅拌10

‑

20min后,加入过硫酸铵,在冰浴下继续搅拌5

‑

7h,然后经过过滤、洗涤、干燥后,得到pani

‑

go;将pani

‑

go在保护气体中,经过焙烧后,得到掺氮还原氧化石墨烯。

14.通过采用上述技术方案,在过硫酸铵的作用下,采用苯胺修饰氧化石墨烯以形成聚苯胺

‑

氧化石墨烯,然后通过高温焙烧的方式,以形成掺氮还原氧化石墨烯,该方法简单、易于实现;通过在石墨烯上形成多个含氮位点,在进行后续负载贵金属处理时,可以形成更强的化学键合,从而提高载体与贵金属颗粒的结合强度。

15.优选的,所述焙烧温度为850

‑

950℃,焙烧时间为1

‑

2h。

16.通过采用上述技术方案,焙烧温度选择850

‑

950℃,可以在石墨烯的表面形成更多

的微孔,以增大石墨烯的比表面积,在后续负载贵金属时,可以使贵金属粒子更加均匀的沉积在石墨烯的表面,提高负载贵金属的均匀性,并且由于高温焙烧的石墨烯具有更大的比表面积和微孔体积,可以使负载的贵金属粒子的粒径更小,不易增长和团聚,使其具有更好的催化活性。

17.优选的,所述氧化石墨烯采用如下方法制备:

①

将天然石墨粉、五氧化二磷、过硫酸钾加入到浓硫酸中,在75

‑

85℃的温度下保温搅拌4

‑

5h,得到混合液;将混合液冷却至室温,加入去离子水进行稀释,然后使其静置,弃去上清液,将沉淀物经过过滤、洗涤、干燥后,得到预氧化石墨粉;

②

将预氧化石墨粉在浓硫酸和高锰酸钾的作用下进行氧化反应,然后将氧化物分别经过过氧化氢的还原、酸洗、水洗、干燥后,得到氧化石墨烯。

18.通过采用上述技术方案,将石墨粉经过步骤

①

的预氧化处理后,可以使得石墨的层间距增大,使得后续步骤

②

的氧化剥离更易进行,可以提高石墨烯的纯度以及氧化效率。

19.优选的,所述掺氮碳纳米管采用如下方法制备:将生长基底清洗、干燥后备用;将二茂铁溶解于二甲苯中,配制成碳源前驱体溶液;将生长基底放入反应炉中,将反应炉密封,向反应炉内通入保护气体以排出空气,同时加热反应炉;当反应炉内温度达到500℃后,通入流速为300

‑

400sccm的保护气体和100

‑

150sccm的还原气体;然后升温至600

‑

700℃时,以0.1

‑

0.3ml/min的速度注入碳源前驱体溶液,持续30

‑

40min;然后停止通入,并继续在600

‑

700℃的温度下维持20

‑

30min;停止通入还原性气体,使反应炉在保护性气体的氛围中冷却至室温后,得到掺氮碳纳米管。

20.通过采用上述技术方案,采用化学气相沉积法将氮原子掺入碳纳米管中,使得碳纳米管的表面增加更多的反应位点,有利于其与载贵金属掺氮还原氧化石墨烯的结合。采用上述方法,其制备方法简单、易于实现,适于批量化生产。

21.此外,焙烧温度选择600

‑

700℃,相较于900℃的焙烧温度,虽然会导致碳纳米管的比表面积减小,但是却有利于提高碳纳米管的氮含量,使其含有更多的含氮位点;由于本技术是采用掺氮还原氧化石墨烯与掺氮碳纳米管结合来作为碳载体,通过上述处理可以充分利用二者的优点;通过高比表面积的石墨烯进行负载贵金属,可以尽可能降低贵金属粒子的粒径,提高其在石墨烯表面的均匀性,而又将具有高氮含量的碳纳米管与其混合后,掺氮碳纳米管可以较为容易地将载贵金属还原氧化石墨烯颗粒连接,以构建类似三维网状结构。由此制得的催化剂具有循环稳定性高、电化学活性高的优点。

22.优选的,所述还原剂为水合肼、氨水、二甲肼、硼氢化钠中的一种或多种。

23.通过采用上述技术方案,还原剂采用水合肼、氨水、二甲肼、硼氢化钠进行原位化学还原反应,其原料来源广泛,生产效率高。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用掺氮碳纳米管和掺氮还原氧化石墨烯构建成类似三维网状结构,可以提高催化剂的催化活性;并且由于碳纳米管和还原氧化石墨烯在结合前分别进行了掺氮处理,可以提高载体与贵金属之间的结合强度,从而极大地提高了催化剂的稳定性

以及电催化活性,提高了催化剂的使用寿命。

25.2、在掺氮碳纳米管和掺氮还原氧化石墨烯结合之前,先将掺氮还原氧化石墨烯负载贵金属,既可以提高载体与贵金属之间的结合强度,又能使两种碳材料之间的结合更加容易,使得制备工艺更加简单,适宜批量化生产。

26.3、本技术在制备掺氮还原氧化石墨烯时的焙烧温度为850

‑

950℃,可以使催化剂具有更好的催化活性;制备掺氮碳纳米管时的焙烧温度为600

‑

700℃,不仅可以降低加热温度,而且掺氮碳纳米管可以较为容易地将载贵金属还原氧化石墨烯颗粒连接,可以使催化剂具有更高的稳定性。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。实施例

28.实施例中所使用的原料均可通过市售获得。其中,贵金属可以为铂、铱、铑、钌中的一种,以下实施例均选铂,相应的贵金属前驱体选择氯铂酸。

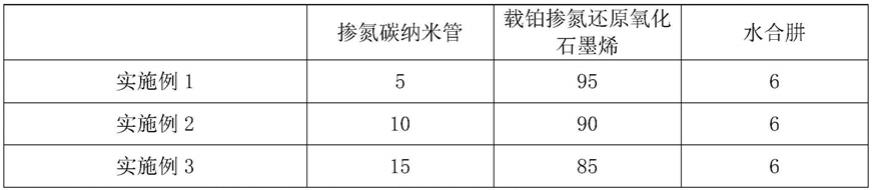

29.如表1以及表2所示,实施例1

‑

13的主要区别在于原料用量和工艺参数的不同。

30.以下以实施例1进行说明。

31.实施例1提供的掺氮石墨烯

‑

碳纳米管复合催化剂的制备方法如下:s1、氧化石墨烯的制备:s1

‑

1:取30g天然石墨粉、50g五氧化二磷以及50g过硫酸钾,加入到240ml、体积分数为98%的浓硫酸中,在80℃的温度下,保温搅拌4.5h,得到混合液;然后使混合液冷却至室温,加入去离子水将混合液稀释至500ml,密封静置12h;然后弃去上清液,将沉淀物用孔径为0.2μm的微孔滤膜过滤,再用去离子水对过滤后的沉淀物进行清洗以去除其表面多余的酸,得到黑色固体;将黑色固体置于通风橱中放置12h风干,得到预氧化石墨粉;s1

‑

2:将预氧化石墨粉加入到0℃的1200ml、体积分数为98%的浓硫酸中,保持体系维持在0℃,然后边搅拌边缓慢加入150g高锰酸钾;然后以2℃/min的速度升温至35℃,在35℃的温度下,保温搅拌反应10h。反应完成后,加入2500ml去离子水(在加水的过程中需要将体系温度维持在50℃以下),加水完毕,室温搅拌1h;再加入7500ml去离子水,然后再加入200ml、30%(v/v)的过氧化氢的水溶液,室温搅拌1h后,静置12h使其分层,然后弃去上清液,得到剩余物;然后依次用1l、10%(v/v)的盐酸和10l去离子水分别对剩余物进行清洗,在80℃的温度下干燥12h后得到氧化石墨。

32.s2、掺氮还原氧化石墨烯的制备:称取0.2g氧化石墨烯,将其置于50ml、0.5mol/l的盐酸中,超声分散处理1h后,得到悬浮液;将悬浮液置于冰浴中,滴入250μl苯胺,搅拌15min后缓慢加入1.5ml、1.5mol/l的过硫酸铵,在冰浴下继续搅拌6h;然后经过过滤,收集沉淀物,将沉淀物用去离子水洗涤后,在90℃的温度下真空干燥3h,得到pani

‑

go(聚苯胺

‑

氧化石墨烯);将pani

‑

go置于n2氛围中,在850℃的温度下焙烧1h,得到掺氮还原氧化石墨烯(n

‑

rgo)。

33.s3、载铂掺氮还原氧化石墨烯的制备:将n

‑

rgo加入去离子水中,超声分散30min后,得到浓度为0.5mg/ml的n

‑

rgo溶液;向100ml n

‑

rgo溶液中加入4ml浓度为的0.295mol/l的氯铂酸的水溶液,超声分散均匀,用

氨水将体系的ph调节为10,然后缓慢加入10ml浓度为3mg/ml的硼氢化钠溶液,室温下磁力搅拌12h后,经过减压抽滤后,得到滤饼;将滤饼分散于水中后,将其置于冷冻干燥机中,在

‑

50℃的温度下冷冻干燥48h至完全除去水分,得到载铂掺氮还原氧化石墨烯。

34.s4、掺氮碳纳米管的制备:s4

‑

1:石英玻璃片作为生长基底,分别用无水乙醇、去离子水超声清洗20min,室温下自然晾干待用;将二茂铁溶解于二甲苯中,超声振荡30min使其充分溶解,配置成20mg/ml的碳源前驱体溶液;s4

‑

2:将晾干后的石英玻璃片平放在瓷舟上并送入管式炉中央,将管式炉密封,通入氩气(ar);然后开启管式炉温控系统,以10℃/min的升温速率升温至500℃,启动预加热系统;s4

‑

3:向反应炉中通入流速为360sccm的保护气体ar和流速为120sccm的还原气体h2,将二者作为混合气体。然后将反应炉内温度升温至600℃,通过蠕动泵将配置好的碳源前驱体溶液以0.1ml/min的流速注入管式炉中,使碳源前驱体溶液在预加热温度控制系统的加热下升华,被混合气带入管式炉中部反应区;s4

‑

4:当碳源前驱体溶液持续通入40min后,停止通入,并继续在600℃的温度维持20min;然后停止通入h2,使整个系统在ar氛围下冷却到室温,得到掺氮碳纳米管。

35.s5、载铂掺氮还原氧化石墨烯

‑

掺氮碳纳米管的制备:将掺氮碳纳米管与载铂掺氮还原氧化石墨烯混合后,分散于水中,加入还原剂水合肼,在80℃的温度下,反应6h,得到还原产物,将还原产物经过过滤后,于80℃的温度下干燥12h后,得到载铂掺氮还原氧化石墨烯

‑

掺氮碳纳米管复合催化剂。

36.表1实施例1

‑

3的催化剂的原料用量表(单位:g)表2实施例1、4

‑

13的催化剂的制备方法中参数设置表

对比例对比例1:对比例1为载铂掺氮还原氧化石墨烯,其由实施例1的s1

‑

s3制得。

37.对比例2:本对比例与实施例1的不同之处在于,掺氮碳纳米管的用量为20g,载铂掺氮还原氧化石墨烯的用量为80g。

38.性能检测试验将实施例以及对比例的催化剂按照如下方法,对其性能进行测试,将测试结果示于表3。

39.采用三电极反应装置,对催化剂进行循环伏安测试。其中以玻碳电极为工作电极,其直径为4mm,使用前分别用2000#金相砂纸和0.05μm三氧化二铝粉打磨抛光后,分别用去离子水和无水乙醇清洗,干燥后备用。

40.取50μl、5wt%的nafion,加入2ml无水乙醇,搅拌均匀,得到nafion乙醇溶液;取0.01g催化剂加入nafion乙醇溶液中,超声分散,得到悬浊液。取10μl悬浊液涂于经过处理过的玻碳电极表面,然后将其置于80℃的温度下真空干燥12h。

41.三电极反应装置以饱和甘汞电极为参比电极,以铂丝为辅助电极,以1mol/l硫酸溶液为电解质,在chi604电化学工作站上进行循环伏安测试,扫描电压范围为

‑

0.2~1.0v,扫描速度为50mv/s,记录循环伏安曲线。在循环伏安图中,氢脱附峰电流和面积的大小能够反映催化剂电化学活性面积,电化学活性面积越大表示催化剂的氧还原催化活性越高。耐久性测试为催化剂进行10000次在氧饱和下的循环伏安循环,计算其循环后的电化学活性面积占初始电化学活性面积的比例,记为电化学活性面积保留率,电化学活性面积保留率越大表示催化剂的稳定性越高。

42.表3实施例与对比例的催化剂的电化学性能测试表

根据表2,结合实施例1和对比例1可知,实施例1的催化剂的电化学活性面积以及电化学活性面积保留率明显高于对比例1,说明相较于单一载体,本技术采用掺氮还原氧化石墨烯

‑

掺氮碳纳米管作为复合载体,通过复合载体较高的比表面积可以使得负载的铂粒子的尺寸更小、分布更加均匀,从而使得催化剂具有更好的催化活性。同时相较于单一载体,通过掺氮还原氧化石墨烯

‑

掺氮碳纳米管作为复合载体,其与铂粒子的结合力更高,在多次电化学循环后,铂粒子不易从复合载体上脱落,催化剂的催化活性保留高,从而呈现更好的催化稳定性。

43.结合实施例1

‑

3以及对比例2可知,当掺氮碳纳米管和载铂掺氮还原氧化石墨烯的比例发生变化时,催化剂的电化学活性面积及其保留率都会发生变化,当掺氮碳纳米管和载铂掺氮还原氧化石墨烯的用量比为5

‑

15:85

‑

95时,具有较好的化学活性面积和电化学活性面积保留率,尤其是当掺氮碳纳米管和载铂掺氮还原氧化石墨烯的用量比1:9时,可以获得较佳的催化活性以及稳定性。

44.结合实施例1、4

‑

8的电化学活性面积的参数可以看出,在制备掺氮还原氧化石墨烯时,随着焙烧温度的逐渐升高,催化剂的电化学活性呈现先增加后减少的趋势;这是由于在一定范围内提高焙烧温度,可以增加石墨烯的比表面积,从而增大铂粒子的分散均匀性,以增加催化剂的催化活性,但是焙烧温度过高时,则会加剧铂粒子的团聚和尺寸的增大,反而会导致其催化活性下降。从实施例1、4

‑

8的电化学活性面积保留率的参数可以看出,随着焙烧温度的逐渐升高,催化剂的电化学活性保留率逐渐下降;这是由于随着焙烧温度的升高,石墨烯表面的氮含量下降,导致石墨烯与铂粒子之间的结合强度下降,从而使得催化剂的稳定性下降。当焙烧温度为900℃时,催化剂可以获得较佳的催化活性以及稳定性。

45.结合实施例1、实施例9

‑

13可以看出,随着焙烧温度的逐渐升高,催化剂的电化学活性面积以及电化学活性面积保留率呈现先增加后下降的趋势;这是因为随着焙烧温度的逐渐升高,碳纳米管的比表面积会增大,但是其表面的氮含量下降,增大的比表面积可以提

高掺氮碳纳米管与掺氮石墨烯结合的稳定性,但是氮含量的下降会降低掺氮碳纳米管与掺氮石墨烯的结合强度,也会影响催化剂的稳定性。当焙烧温度为650℃时,催化剂可以获得较佳的催化活性以及稳定性。

46.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1