一种介孔二氧化硅粉料可控比例混合设备的制作方法

[0001]

本实用新型涉及介孔二氧化硅生产设备技术领域,具体涉及一种介孔二氧化硅粉料可控比例混合设备。

背景技术:

[0002]

介孔二氧化硅是一种氢键型的强极性固体吸附剂,其化学组成为sio2·

nh2o,介孔二氧化硅为白色粉末状颗粒,无毒、无味,除与氢氟酸和热的强碱发生化学反应外不与其它任何化学物质反应,不溶于水和有机溶剂。目前,介孔二氧化硅一般以硅酸钠、硫酸为主要原料,经过配料、溶胶凝胶反应、老化、水洗、烘干、粉碎和筛分等多道工序制得。主要应用于吸附干燥、化学物质的除杂精制和药物的分离纯化等领域;介孔二氧化硅的粒度分布决定着应用产品的质量厂商因此加大二氧化硅的精细化加工的研发投入力度,精细化的不同粒度生产控制方式逐步取代简单、粗放的粉碎和筛分的生产方式。

技术实现要素:

[0003]

本实用新型的目的就是针对现有技术存在的缺陷,提供一种介孔二氧化硅粉料可控比例混合设备。

[0004]

本实用新型的技术方案是:

[0005]

一种介孔二氧化硅粉料可控比例混合设备,包括依次连接的储料结构、提升机、混料包装结构和成品包输送带,所述储料结构由多组结构相同的储料分支结构组成,所述提升机设置有多根独立的输送通道且所述输送通道与所述储料分支结构一一对应连接,所述提升机的输送通道的出口端与所述混料包装结构连接;

[0006]

所述储料分支结构包括上层的开口料仓、料仓立柱、蝶阀和下层的储料仓、储料支撑架、气动阀、电子拉力秤和电子放料斗,所述料仓立柱上端与所述开口料仓底部固定连接且下端与所述储料支撑架顶部固定连接,所述开口料仓底部与所述蝶阀连接,所述储料仓固定于所述储料支撑架内部且顶部设置与所述蝶阀连接,所述储料仓的下出料口与气动阀连接,所述电子放料斗上部与所述气动阀连接且下部与对应的提升机的输送通道连接,所述电子拉力秤设置于电子放料斗内且与所述气动阀配合形成电气开关结构。

[0007]

优选的,所述混料包装结构包括多个接料口、多根接料口下料管、接料口支撑架、混合器、混合器下料管、成品储料仓、成品储料仓支撑、气动蝶阀和自动包装机,所述接料口支撑架分为上中下三层结构,所述接料口支撑架顶部设置有多个接料口,所述输送通道与所述接料口对应连接,每根所述接料口下料管固定于所述接料口支撑架上层内部且顶部与对应的所述接料口连接,所述混合器固定于所述接料口支撑架上层内部且顶部入口端与多根所述接料口下料管连接,混合器下料管固定于所述接料口支撑架上层内部且顶部与所述混合器底部出口端连接,所述成品储料仓通过所述成品储料仓支撑固定于所述接料口支撑架中层,所述成品储料仓顶部与所述混合器下料管连接,所述成品储料仓底部与所述气动蝶阀连接,所述自动包装机与所述气动蝶阀连接并固定于所述接料口支撑架下层。

[0008]

优选的,所述成品储料仓和气动蝶阀的连接处设置有磁力架。

[0009]

优选的,所述成品包输送带连接于所述接料口支撑架下层且一端与所述自动包装机的出口端适配,所述成品包输送带另一端伸出所述接料口支撑架。

[0010]

本实用新型与现有技术相比较,具有以下优点:

[0011]

本实用新型提供了一种结构设计简单合理的介孔二氧化硅粉料可控比例混合设备,通过设置电子拉力秤称量,气动阀控制放料,达到不同粒度范围颗粒比例的可控,保证了产品批次的质量一致性。通过控制自动称量和气动蝶阀开关装置,实现了自动包装计量;整套混合设备调节操作十分便捷易行,不同粒径介孔二氧化硅经由开口料仓、储料仓和电子拉力秤进行精确配比,在混合器中混合后经自动包装系统包装,整机结构紧凑,生产现场干净整洁。

附图说明

[0012]

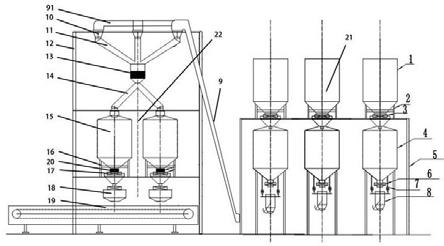

图1为本实用新型的结构示意图;

[0013]

图中:1-开口料仓,2-料仓立柱,3-蝶阀,4-储料仓,5-储料支撑架,6-气动阀,7-电子拉力秤,8-电子放料斗,9-提升机,91-输送通道,10-接料口,11-接料口下料管,12-接料口支撑架,13-混合器,14-混合器下料管,15-成品储料仓,16-成品储料仓支撑,17-气动蝶阀,18-自动包装机,19-成品包输送带,20-磁力架,21-储料分支结构,22-混料包装结构。

具体实施方式

[0014]

以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

[0015]

实施例一

[0016]

参照图1所示,一种介孔二氧化硅粉料可控比例混合设备,包括依次连接的储料结构、提升机9、混料包装结构22和成品包输送带19,储料结构由多组结构相同的储料分支结构21组成,提升机9设置有多根独立的输送通道91且输送通道91与储料分支结构21一一对应连接,提升机9的输送通道91的出口端与混料包装结构22连接;

[0017]

储料分支结构21包括上层的开口料仓1、料仓立柱2、蝶阀3和下层的储料仓4、储料支撑架5、气动阀6、电子拉力秤7和电子放料斗8,料仓立柱2上端与开口料仓1底部固定连接且下端与储料支撑架5顶部固定连接,开口料仓1底部与蝶阀3连接,储料仓4固定于储料支撑架5内部且顶部设置与蝶阀3连接,储料仓4底部与气动阀6连接,电子拉力秤7连接于储料仓4底部且与气动阀6配合形成电气开关结构,电子放料斗8上部与气动阀6连接且下部与对应的输送通道91连接。

[0018]

工作原理步骤及有益效果:

[0019]

1.不同粒径的介孔二氧化硅粉料分别放入不同的开口料仓1,向下通过蝶阀3,蝶阀3控制介孔二氧化硅粉料的掉落流量;

[0020]

2.进一步向下进入储料仓4,经过气动阀6和电子拉力秤7配合形成的电气开关结构的流量控制,可以控制该分类粒径的介孔二氧化硅粉料投入比例,从而实现对介孔二氧

化硅粉料的组成控制;

[0021]

3.然后待混合的介孔二氧化硅粉料通过提升机9中的输送通道91送入混料包装结构22,再通过成品包输送带19实现产品的包装。

[0022]

本实用新型提供了一种结构设计简单合理的介孔二氧化硅粉料可控比例混合设备,通过设置电子拉力秤7称量,气动阀6控制放料,达到不同粒度范围颗粒比例的可控,然后经由提升机9、混料包装结构22和成品包输送带19最终输出成品,整套混合设备调节操作十分便捷易行,整机结构紧凑,生产现场干净整洁。

[0023]

实施例二

[0024]

参照图1所示,与实施例1基本相同,所不同在于,混料包装结构22包括多个接料口10、多根接料口下料管11、接料口支撑架12、混合器13、混合器下料管14、成品储料仓15、成品储料仓支撑16、气动蝶阀17和自动包装机18,接料口支撑架12分为上中下三层结构,接料口支撑架12顶部设置有多个接料口10,输送通道91与接料口10对应连接,每根接料口下料管11固定于接料口支撑架12上层内部且顶部与对应的接料口10连接,混合器13固定于接料口支撑架12上层内部且顶部入口端与多根接料口下料管11连接,混合器下料管14固定于接料口支撑架12上层内部且顶部与混合器13底部出口端连接,成品储料仓15通过成品储料仓支撑16固定于接料口支撑架12中层,成品储料仓15顶部与混合器下料管14连接,成品储料仓15底部与气动蝶阀17连接,自动包装机18与气动蝶阀17连接并固定于接料口支撑架12下层。

[0025]

工作流程步骤及有益效果:

[0026]

输送通道91将待混合的待混合的介孔二氧化硅粉料送入对应的接料口10,然后经由接料口下料管11进入混合器13,进行充分的混合,然后通过混合器下料管14进入成品储料仓15,在气动蝶阀17的控制下进入自动包装机18完成粉料的包装,通过控制气动蝶阀17开关装置,实现了自动包装计量,实现了混合工作的自动化操作,降低了生产成本。

[0027]

实施例三

[0028]

参照图1所示,与实施例1和实施例2基本相同,所不同在于,成品储料仓15和气动蝶阀17的连接处设置有磁力架20,成品包输送带19连接于接料口支撑架12下层且一端与自动包装机18的出口端适配,成品包输送带19另一端伸出接料口支撑架12。

[0029]

磁力架20的设置可以将粉料中的金属杂质除去,防止掺入金属影响产品质量,成品包输送带19可以将包装好的成品输送出来,防止产品积存影响后续产品的生产。

[0030]

本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1