一种废催化剂再生反应炉的制作方法

1.本实用新型涉及废催化剂再生设备,具体涉及一种废催化剂再生反应炉,该反应炉基于高温烟气与废催化剂水溶液混合对废催化剂进行再生处理。

背景技术:

2.大多催化剂会沾染化工原料等杂质而成为危险废物。以往对废催化剂的处理方式主要有填埋-固化处理方法、焚烧法、再生利用法。其中再生利用法可将废催化剂中的杂质去除,保留催化剂的活性,实现废催化剂的再生回收利用,对于减少环境污染,提高企业产值具有重要的意义。现有的废催化剂回收工艺主要有干法、湿法等,能耗较大对环境污染也比较严重。

技术实现要素:

3.针对现有技术的缺陷或不足,本实用新型提供了一种废催化剂再生反应炉。

4.为此,本实用新型提供的废催化剂再生反应炉包括炉体,所述炉体内设有废催化剂水溶液喷射器,所述炉体上设有高温烟气进口和再生催化剂出口,同时炉体底部设有排渣口。

5.进一步,沿炉体轴向,炉体顶部设有废催化剂水溶液喷射器,且炉体顶部设有再生催化剂出口;炉体底部设有高温烟气进口和排渣口,水溶液喷射器与高温烟气进口之间的炉体中部区域为引流烟道,水溶液喷射器喷射的废催化剂雾滴与高温烟气在引流烟道区域对流混合,对废催化剂进行再生处理。

6.进一步,本实用新型的废催化剂再生反应炉还包括燃烧系统,所述燃烧系统包括燃烧筒,该燃烧筒固定安装于所述高温烟气进口处且燃烧筒内与炉体内相通;所述燃烧筒壁上设有气体进口,且燃烧筒内安装有点火器。

7.进一步,本实用新型的废催化剂再生反应炉还包括第一湍流发生器,该第一湍流发生器包括第一主体板,该第一主板板上设有若干通孔,所述第一湍流发生器安装于所述燃烧筒内且靠近所述高温烟气进口。

8.进一步,本实用新型的废催化剂再生反应炉还包括第二湍流发生器,该第二湍流发生器包括第二主体板,该第二主板板上设有若干通孔,所述第二湍流发生器安装于所述炉体内,且轴向上位于喷射器下方。

9.优选的,所述第一湍流发生器或/和第二湍流发生器上若干通孔的孔型及相邻通孔之间的间距相同或不同。

10.进一步,所述炉体底部设有二级配风口。更进一步,所述二级配风口轴向上位于所述高温烟气进口上方。

11.进一步,所述炉体上设有至少一个测温孔、至少一个测压孔和至少一个流速监测孔,所述测温孔内安装有测温系统,所述测压孔内安装有测压系统,所述流速监测孔内安装有流速监测器。

12.进一步,所述燃烧筒上设有至少一个测温孔、至少一个测压孔、至少一个流速检测孔和至少一个火焰检测孔,所述测温孔内安装有测温系统,所述测压孔内安装有测压系统,所述流速监测孔内安装有流速监测器,所述火焰检测孔内安装有火焰检测器。

13.进一步,所述炉体上设有观火孔。

14.本实用新型反应炉通过高温气体与经过废催化剂喷射系统产生的超低粒径的废催化剂充分混合,使废催化剂中的杂质在适宜的温度下最大限度地被去除,从而实现废催化剂的再生。

附图说明

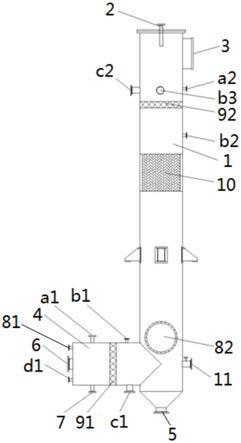

15.图1为本实用新型的废催化剂再生反应炉的结构示例图;

16.图2为第一湍流发生器或第二湍流发生器的结构示例图。

具体实施方式

17.除非有特殊说明,本文中的术语或方法根据相关领域普通技术人员的认识或公知方法理解或实现。

18.本文所述轴向、径向、顶部、底部、中部等方向或方位性术语与附图中的相应方向或方位一致,需要说明的是,附图所示方向与方位不对本实用新型起唯一限定作用,本领域技术人员在本实用新型构思基础上所做的旋转、调整等等同变换均在本实用新型的保护范围之内。

19.本实用新型的废催化剂再生反应炉包括炉体,炉体上设有高温烟气进口和再生催化剂出口,炉体内设有废催化剂喷射器,废催化剂水溶液(如黏度小于800mmpa

·

s的废催化剂水溶液)雾滴(如雾化粒径在50μm-150μm) 与高温烟气呈顺流或逆流在炉体内混合,两者以气化形式接触,借助较大接触面积和高温烟气的温度使废催化剂上的杂质分解为烟气,得到再生催化剂,且再生反应中催化剂水溶液雾滴与高温烟气混合后的温度应低于催化剂的分解温度。需要说明的是,本实用新型的反应炉适用于粉状、粒状、膏状、液状及块状的废催化剂,废催化剂在入炉前经破碎、研磨并与水配置成水溶液;同时适用于采用本实用新型的方案进行再生的废催化剂为在采用高温烟气进行再生时,其上附着的杂质分解后的烟气不会使催化剂失活。所述的高温烟气是由燃气包括天然气、柴油、甲醇和氢气中的一种或两种以上的混合气体有氧燃烧产生。

20.具体方案中,炉体可用浇筑料浇筑形成,其炉体内设有耐火材料。其中浇注料可以是铬刚玉、莫来石等。

21.参考图1所示,该图示反应炉中炉体1的轴向相对于地面或底部安装面可设置成立式、卧式或倾斜式等本领域技术人员可想到的方式,如图1所示,相对于底部安装面设置未立式;所述炉体轴向顶部设有废催化剂喷射器2和再生催化剂出口3,如图1所示炉体上,废催化剂喷射器2设置在炉体顶面、再生催化剂出口3设置在顶部侧壁上;炉体底部设有高温烟气进口和排渣口 5,如图1所示的具体装置中,高温烟气进口设置在炉体底部侧壁,排渣口5 设置在炉体底面;炉体的中部区域为引流烟道10。工作时,底部进入的高温烟气经过引流烟道进入反应炉上部区域与雾化后的废催化剂掺混对废催化进行再生处理。

22.送入本实用新型炉体中的高温烟气可来自现有专门的高温烟气发生装置,将该装

置产生的烟气通过高温烟气进行送入炉体内,优选以一定速度如 3-6m/s送入炉内。

23.在一些实施方案中,炉体的高温烟气进口处固定安装有用于产生高温烟气的燃烧系统,该燃烧系统包括燃烧筒4,该燃烧筒固定安装于高温烟气进口处,该燃烧筒上设有气体进口,包括燃气进口7和含氧气体(如空气或/ 和氧气)进口81,同时燃烧筒内设有点火装置6,从气体进口通入燃气和含氧气体后,点火燃烧产生高温烟气。

24.还有些方案中,为加强高温烟气的湍流及流速,上述方案的燃烧筒内安装有第一湍流发生器91,该第一湍流发生器包括主体板,主体板上设有多个通孔,主体板安装于燃烧器内,通过湍流发生器的作用,燃料与含氧气体剧烈掺混燃烧。

25.还有另一方案,炉体内安装有第二湍流发生器92,该第二湍流发生器包括主体板,主体板上设有多个通孔,主体板安装于炉体内且靠近催化剂喷射器或再生催化剂出口,增强废催化剂中的雾滴与高温烟气的掺混作用,加快其反应,使废催化剂中的杂质完全去除,废催化剂得以再生。

26.优选的方案中,设备中按上述方案同时装有第一湍流发生器和第二湍流发生器,两者配合对反应炉内的流场及速度场进行扰动。

27.优选的方案中,上述第一湍流发生器或/和第二湍流发生器上的多个通孔的孔型及间距相同或不同,提高反应物的掺混能。如图2所示为一具体示例,其主体板上分别由圆形和方形通孔。

28.进一步的方案中,考虑到炉体氧气或温度过高的情况,在炉体上设有二级配风口,经该二级配风口向炉中通人常温空气,调整炉内的氧气含量和温度,避免催化剂因氧含量过高而中毒,使炉内的整体运行情况保持合理稳定。

29.进一步的方案中,二级配风口的设置位置在轴向上位于高温烟气进口上方。

30.还有些方案中,炉体上设有观火孔11。

31.考虑到对再生反应过程相关条件的检测,在炉体或/和燃烧筒上设有至少一个测温孔、至少一个测压孔和至少一个流速监测孔,相应的孔中安装有气体流速监测器(c1、c2)、温度监测器(a1、a2)和压力监测器(b1、b2、b3)。在有燃烧筒的方案中,燃烧筒壁上设有火焰监测孔,该孔中安装有火焰监测器d1。

32.优选的的方案中,流速监测器、温度监测器和压力监测器与燃烧筒上的含氧气体进口、燃料进口、炉体上的二级配风口进行串级,可进行比值调节,实现反应炉的高度自动化运行。

33.具体方案中,温度控制系统包含多个,如3个或以上温度测点,主要布置在第一湍流发生器之后、炉体中部、第二湍流发生器之后,用来监测炉内关键点温度,控制燃料用量及废催化剂投入量。流速控制系统包含多个如3 个或以上流速测点,布置在第一湍流发生器之后、炉体中部、第二湍流发生器之后,用来监测炉内关键点流速,调整二次配风量。压力制系统包含多个如2个或以上压力测点,主要布置在炉体中部及出口,用来监测炉内流速的负压情况。一般来讲,炉内流速控制在3m/s-5m/s,炉内压力需要控制在-10pa (表压)左右。

34.本领域技术人员在上述公开的特征和方案基础上根据本实用新型的整体构思可进行任意组合,这些组合均可作为本实用新型的实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1