铁板加工设备的制作方法

1.本实用新型属于板加工技术领域,尤其涉及铁板加工设备。

背景技术:

2.目前,在铁板加工过程中需要进行防锈防腐蚀处理,优化其使用性能。

3.现有的铁板加工设备在对铁板进行防腐蚀处理时,一般都是单面进行防锈处理,劳动强度大,加工效率慢,亟需改善。

技术实现要素:

4.本实用新型实施例的目的在于提供铁板加工设备,旨在解决背景技术中所述的问题。

5.本实用新型实施例是这样实现的,铁板加工设备,包括:

6.机壳,依次设置有预处理腔、防锈处理腔、烘干腔,防锈处理腔内设置有防锈液;

7.上压辊组件,设置于机壳内顶部,数量有若干组,用于挤压铁板顶面;

8.支撑辊,转动设置于预处理腔、烘干腔内,用于输送铁板;

9.涂抹辊,转动设置于防锈处理腔内,数量不低于两个,部分沉浸于防锈液内;

10.烘干机构,设置于烘干腔内,用于烘干铁板;以及

11.防锈液供给机构,设置于防锈处理腔顶部上,用于提供防锈液,以使得防锈液滴在铁板顶面上;

12.所述防锈液供给机构的输出端数量与涂抹辊数量相同,防锈液供给机构输出端位于对应的上压辊组件前方。

13.优选地,所述上压辊组件包括:

14.滑杆,固定于机壳内腔顶部;

15.滑套,与滑杆限位滑动;以及

16.压辊,转动设置于滑套的底部。

17.优选地,所述防锈液供给机构包括:

18.储液箱,固定于防锈处理腔顶部,通过循环流通组件与防锈处理腔内的防锈液连通;

19.第一输送管,与储液箱连通,位于防锈处理腔内的一个上压辊组件前端;

20.第二输送管,与储液箱连通,位于防锈处理腔内的另一个上压辊组件前端;以及

21.凹形架,固定于防锈处理腔内壁上,用于支撑第二输送管。

22.优选地,所述烘干机构包括:

23.暖风供应组件,设置于烘干腔内,用于提供热气;

24.固定管,设置于铁板的上下方,通过软管与暖风供应组件连通,固定于烘干腔内壁上;以及

25.吹风头,与固定管连通,开口朝向铁板。

26.优选地,所述预处理腔内设置有除杂机构,除杂机构用于对铁板除杂,从而使得后续的防锈处理效果更加良好。

27.优选地,所述除杂机构包括:

28.翻转杆,中部与预处理腔内壁转动设置,下端抵接于后侧的压辊下侧面;

29.弹性连接块,固定于翻转杆下端的前侧面上;

30.刮刀,固定于弹性连接块上,用于对铁板除杂;

31.固定座,固定于预处理腔内壁上;以及

32.弹性件,一端固定于固定座上,另一端固定于翻转杆远离压辊的一端上,用于驱动翻转杆抵接于压辊。

33.本实用新型实施例提供的铁板加工设备,通过设置机壳、上压辊组件、涂抹辊、支撑辊、防锈液供给机构和烘干机构,首先通过支撑辊配合上压辊组件,可以通过摩擦力输送铁板移动,铁板移动至防锈处理腔内时,涂抹辊通过沾染防锈液,从而对上压辊组件的底面进行涂抹,而通过防锈液供给机构将防锈液滴在铁板的顶面上,再通过防锈处理腔内的上压辊组件对防锈液进行抹平,实现双面防锈处理,最后通过烘干腔内的烘干机构进行快速烘干。

附图说明

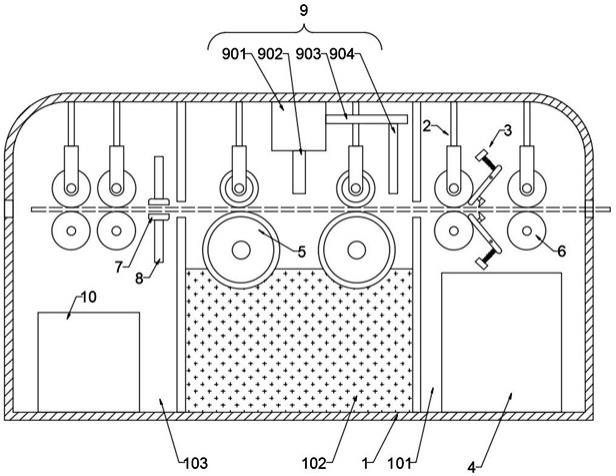

34.图1为本实用新型实施例提供的铁板加工设备的结构示意图;

35.图2为本实用新型实施例提供的铁板加工设备中上压辊组件的结构示意图;

36.图3为本实用新型实施例提供的铁板加工设备中除杂机构的结构示意图;

37.图4为本实用新型实施例提供的铁板加工设备中凹形架的立体结构图。

38.附图中:1、机壳;101-预处理腔;102-防锈处理腔;103-烘干腔;2、上压辊组件;201-滑杆;202-滑套;203-压辊;3、除杂机构;301-固定座;302-弹性件;303-翻转杆;304-弹性连接块;305-刮刀;4、杂质箱;5、涂抹辊;6、支撑辊;7、吹风头;8、固定管;9、防锈液供给机构;901-储液箱;902-第一输送管;903-凹形架;904-第二输送管;10、暖风供应组件。

具体实施方式

39.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

40.以下结合具体实施例对本实用新型的具体实现进行详细描述。

41.如图1所示,为本实用新型的一个实施例提供的铁板加工设备的结构示意图,包括:

42.机壳1,依次设置有预处理腔101、防锈处理腔102、烘干腔103,防锈处理腔102内设置有防锈液;

43.上压辊组件2,设置于机壳1内顶部,数量有若干组,用于挤压铁板顶面;

44.支撑辊6,转动设置于预处理腔101、烘干腔103内,用于输送铁板;

45.涂抹辊5,转动设置于防锈处理腔102内,数量不低于两个,部分沉浸于防锈液内;

46.烘干机构,设置于烘干腔103内,用于烘干铁板;以及

47.防锈液供给机构9,设置于防锈处理腔102顶部上,用于提供防锈液,以使得防锈液滴在铁板顶面上;

48.所述防锈液供给机构9的输出端数量与涂抹辊5数量相同,防锈液供给机构9输出端位于对应的上压辊组件2前方。

49.在本实用新型实施例中,通过支撑辊6配合上压辊组件2,可以通过摩擦力输送铁板移动,铁板移动至防锈处理腔102内时,涂抹辊5通过沾染防锈液,从而对上压辊组件2的底面进行涂抹,而通过防锈液供给机构9将防锈液滴在铁板的顶面上,再通过防锈处理腔102内的上压辊组件2对防锈液进行抹平,实现双面防锈处理,最后通过烘干腔103内的烘干机构进行快速烘干。

50.如图1、图2所示,作为本实用新型的一种优选实施例,所述上压辊组件2包括:

51.滑杆201,固定于机壳1内腔顶部;

52.滑套202,与滑杆201限位滑动;以及

53.压辊203,转动设置于滑套202的底部。

54.在本实用新型实施例中,通过压辊203的自重对铁板进行挤压,使得输送效果更加良好,并且铁板行进过程中,通过摩擦力以及横向的推力,可以把压辊203向上挤压,不影响铁板的输送。

55.如图1、图4所示,作为本实用新型的另一种优选实施例,所述防锈液供给机构9包括:

56.储液箱901,固定于防锈处理腔102顶部,通过循环流通组件(图中未示出)与防锈处理腔102内的防锈液连通;

57.第一输送管902,与储液箱901连通,位于防锈处理腔102内的一个上压辊组件2前端;

58.第二输送管904,与储液箱901连通,位于防锈处理腔102内的另一个上压辊组件2前端;以及

59.凹形架903,固定于防锈处理腔102内壁上,用于支撑第二输送管904。

60.在本实用新型实施例中,通过设置第一输送管902、第二输送管904的孔径,可以调控滴液面积以及速度。

61.需要声明的是,所述循环流通组件为现有技术,如通过水泵的输出端将防锈处理腔102内的防锈液送入到储液箱901内,储液箱901在铁板加工时,对铁板进行滴液,若是没有铁板,则防锈液直接掉落至防锈处理腔102内,形成防锈液循环使用。

62.如图1所示,作为本实用新型的另一种优选实施例,所述烘干机构包括:

63.暖风供应组件10,设置于烘干腔103内,用于提供热气;

64.固定管8,设置于铁板的上下方,通过软管与暖风供应组件10连通,固定于烘干腔103内壁上;以及

65.吹风头7,与固定管8连通,开口朝向铁板。

66.需要声明的是,所述暖风供应组件10为现有技术,且不为本发明的创新点,不再赘述。

67.如图1、图3所示,作为本实用新型的另一种优选实施例,所述预处理腔101内设置有除杂机构3,除杂机构3用于对铁板除杂,从而使得后续的防锈处理效果更加良好,所述除

杂机构3包括:

68.翻转杆303,中部与预处理腔101内壁转动设置,下端抵接于后侧的压辊203下侧面;

69.弹性连接块304,固定于翻转杆303下端的前侧面上;

70.刮刀305,固定于弹性连接块304上,用于对铁板除杂;

71.固定座301,固定于预处理腔101内壁上;以及

72.弹性件302,一端固定于固定座301上,另一端固定于翻转杆303远离压辊203的一端上,用于驱动翻转杆303抵接于压辊203。

73.在本实用新型实施例中,在压辊203滚动的同时,压辊203触动翻转杆303,翻转杆303带动弹性连接块304从而带动刮刀305抵接于铁板上下面,进而进行除杂,并且由于弹性连接块304具有一定的弹性可以对刮刀305进行调节,避免了刮刀305与铁板刚性碰撞。

74.需要声明的是,所述预处理腔101内设置杂质箱4,杂质箱4用于接收被除去的杂质;所述弹性件302可以为图3中所示的弹簧,也可以为胶套、弹性钢片等具有弹性的物品。

75.本实用新型上述实施例中提供了铁板加工设备,通过设置机壳1、上压辊组件2、涂抹辊5、支撑辊6、防锈液供给机构9和烘干机构,首先通过支撑辊6配合上压辊组件2,可以通过摩擦力输送铁板移动,铁板移动至防锈处理腔102内时,涂抹辊5通过沾染防锈液,从而对上压辊组件2的底面进行涂抹,而通过防锈液供给机构9将防锈液滴在铁板的顶面上,再通过防锈处理腔102内的上压辊组件2对防锈液进行抹平,实现双面防锈处理,最后通过烘干腔103内的烘干机构进行快速烘干。

76.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1