一种有色冶炼烟气降温除尘脱硫脱汞铊组合塔的制作方法

1.本实用新型属于烟气净化与治理领域,特别是涉及一种有色冶炼烟气降温除尘脱硫脱汞铊组合塔。

背景技术:

2.对于高温含尘含硫含汞铊等烟气,无论是要达标排放或是利用其中的硫成份去制取硫酸,均需对烟气进行洗涤净化处理,目前采用的主要工艺方法流程是绝热洗涤降温、冷却、再洗涤等方式,主流工艺及设备布置是单独布置,相对工艺流程延长,操作繁琐、过程复杂,配套的辅助设备多而杂乱,对操作技术要求高,工艺处理不稳定性增加,影响处理效率。同时各设备烟气管道连接和布置占用较大场地面积和立体空间,单独布置的设备因数量多而占用较多的场地面积,耗用较多的管道材料与设备制造材料,建造成本增加。因此研发一种具有独特结构、功能相对齐全、处理过程简便、建造成本低的复合处理设备,具有非常重大的实际意义及推广应用前景。

技术实现要素:

3.本实用新型的主要目的是提供一种设计简单、优化了设备布置、减少占地面积、简化处理过程、处理效果好、制造成本低的有色冶炼烟气降温除尘脱硫脱汞铊组合塔。

4.为实现上述目的,本实用新型首先提出了有色冶炼烟气降温除尘脱硫脱汞铊组合塔,包括组合塔本体、循环泵和冷却换热器,

5.所述组合塔本体的侧壁下部设有排液口、侧壁的底部设有排污口、侧壁的中下部设有进气口、侧壁中下部、在进气口的上方设有回液口,所述组合塔本体的顶部设有排气口,所述组合塔本体内在进气口与排气口之间依次布设有托液盘、第一喷淋管、除雾沫层和第二喷淋管;

6.所述组合塔本体底部的排液口通过管道依次与循环泵、回液口、冷却换热器和第一喷淋管连通;

7.所述组合塔本体内在回液口和进气口之间设置有托液盘,所述托液盘设置在进气口的一侧与组合塔本体内壁密封连接,另一侧设置有与托液盘连通的出液槽,出液槽与组合塔本体内壁之间设有间隙形成第二气道;

8.所述托液盘将组合塔本体内腔分隔为上腔室和下腔室,所述上腔室和下腔室通过第二气室连通,所述托液盘上设有导热槽,所述导热槽由托液盘的中部朝下腔室方向凹陷形成,所述导热槽的底部与组合塔本体底部的循环液面之间设有间距形成第一气道,所述导热槽与托液盘共同将下腔室分隔成第二气室与第一气室,所述第一气室和第二气室通过第一气道连通;

9.所述出液槽的出液口设置在第二气室横截面中心位置,所述出液槽出水口端设置有布水板,所述托液盘上部设有补水管,所述补水管与组合塔本体外界水源连接。

10.本实施方式中,所述组合塔本体内、在回液口上方内壁上设有导流罩,所述导流罩

的底部插入托液盘上溶液的液面以下从而形成液封。

11.本实施方式中,所述第一喷淋管设置在组合塔本体内中上部,且所述第一喷淋管设置至少一组,所述第一喷淋管的上部设有除雾沫层,所述除雾沫层上部设置至少一组第二喷淋管。

12.本实施方式中,所述组合塔本体侧壁中上部、在第一喷淋管所述位置以及组合塔本体侧壁上部、在第二喷淋管所述位置均设有人孔。

13.本实施方式中,所述冷却换热器所在的管路上并联有旁路阀。

14.本实施方式中,所述导热槽内设有隔流板和溢流板,所述隔流板将导热槽竖直分隔成下行通道和上行通道,所述隔流板与导热槽底部之间设有间距形成底部通道,所述下行通道和上行通道仅通过导热槽的底部通道连通。

15.本实施方式中,所述导热槽底部设有滴漏口。

16.由于采用上述结构,本实用新型的运转过程如下:高温含尘含硫和/或含汞铊烟气从组合塔本体进气口进入,与托液盘及导热槽、隔流板形成的水冷壁进行初步换热降温,然后通过第一气道进入第二气室,通过出液槽出液口喷入及经布水板均匀分布的大流量循环液逆流接触进行绝热蒸发降温除尘脱汞铊过程,然后烟气继续上升与第一喷淋管下喷液逆流接触进一步冷却降温除尘和/或脱汞铊过程,此时温度降至30~50℃,然后进入除雾沫层将气体中夹带的细小雾沫液滴截留去除后,合格气体通过组合塔本体排气口排出,而第二喷淋管冲洗水,对除雾沫层进行间歇喷淋洗涤,确保除雾沫层畅通,不堵塞。

17.相对现有技术,本实用新型具有如下技术效果:

18.1)降温除尘脱硫和/或脱汞铊过程在一台组合塔本体设备内完成,减少了常规的多塔布置的数量,减小了占地面积。避免了塔间外管的连接布置,节约了空间,同时节约了管道材料的消耗,降低了土地占用成本和设备制造和材料消耗成本。

19.2)在塔内设置了托液盘及导热槽的特殊设计,同时通过第一气道、第二气道、第一气室和第二气室的设置提高了冷却降温除尘脱硫脱汞铊效率,可达到预期的降温除尘脱硫脱汞铊效果。

20.3)由常规的多塔设置改为组合塔本体单塔设置,简化了工艺流程和操作步骤,减少了循环泵的数量,便于高效管理与节能降耗,具有良好的综合性价比优势。

21.综上所述,本实用新型结构设计简单,优化了设备布置,减少占地面积,处理过程简化,处理效果好,制造成本低,可以大规模使用。

附图说明

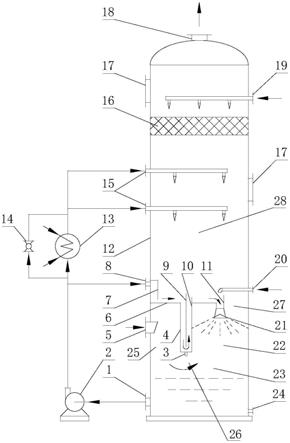

22.图1为本实用新型的结构示意图。

23.附图标号说明:1、排液口;2、循环泵;3、滴漏口;4、导热槽;5、进气口;6、托液盘;7、导流罩;8、回液口;9、隔流板;10、溢流板;11、出液槽;12、组合塔本体;13、冷却换热器;14、旁路阀;15、第一喷淋管;16、除雾沫层;17、人孔;18、排气口;19、第二喷淋管;20、补水管;21、布水板;22、第二气室;23、下腔室;24、排污口;25、第一气室;26、第一气道;27、第二气道;28、上腔室。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

26.如图1所示,本实用新型提出一种有色冶炼烟气降温除尘脱硫脱汞铊组合塔,包括组合塔本体12、循环泵2和冷却换热器13。

27.所述组合塔本体12的侧壁下部设有排液口1、侧壁的底部设有排污口24、侧壁的中下部设有进气口5、侧壁中下部、在进气口5的上方设有回液口8,所述组合塔本体12侧壁中上部、上部分别设有人孔17,所述组合塔本体12的顶部设有排气口18,所述组合塔本体12内在进气口5与排气口18之间依次布设有托液盘6、第一喷淋管15、除雾沫层16和第二喷淋管19。

28.所述组合塔本体12底部的排液口1通过管道依次与循环泵2、回液口8、冷却换热器13和第一喷淋管15连通,所述冷却换热器13所在的管路上并联有旁路阀14。

29.所述组合塔本体12内在回液口8和进气口5之间设置有托液盘6,所述托液盘6设置在进气口5的一侧与组合塔本体12内壁密封连接,另一侧设置有与托液盘6连通的出液槽11,出液槽11与组合塔本体12内壁之间设有间隙形成第二气道27。

30.所述托液盘6将组合塔本体12内腔分隔为上腔室28和下腔室23,所述上腔室28和下腔室23通过第二气室22连通,所述托液盘6上设有导热槽4,所述导热槽4由托液盘6的中部朝下腔室方向凹陷形成,所述导热槽4的底部与组合塔本体12底部的循环液面之间设有间距形成第一气道26,所述导热槽4与托液盘6共同将下腔室23分隔成第二气室22与第一气室25,所述第一气室25和第二气室22仅通过第一气道26连通,所述导热槽4内设有隔流板9和溢流板10,所述隔流板9将导热槽4竖直分隔成下行通道和上行通道,所述隔流板9与导热槽4底部之间设有间距形成底部通道,所述下行通道和上行通道仅通过导热槽4的底部通道连通。所述导热槽4底部设有滴漏口3;

31.所述出液槽11的出液口设置在第二气室22横截面中心位置,所述出液槽11出水口端设置有布水板21,所述托液盘6上部设有补水管20,所述补水管20与组合塔本体12外界水源连接。

32.所述组合塔本体12内、在回液口8上方内壁上设有导流罩7,所述导流罩7的底部插入托液盘6上溶液的液面以下从而形成液封,防止组合塔本体12内气体从回液口8溢出;

33.所述第一喷淋管15设置在组合塔本体12内中上部,且所述第一喷淋管15设置至少一组,所述第一喷淋管15的上部设有除雾沫层16,所述除雾沫层16上部设置至少一组第二喷淋管19。

34.本实施例中,所述高温含尘含硫烟气主要理化特性为温度为200~300℃,含尘量0~5000mg/nm3,含二氧化硫0~5000mg/nm3;和/或含汞0~50mg/nm3,含铊0~15mg/nm3。

35.本实用新型的具体运转过程如下:

36.高温含尘含硫含汞铊烟气从组合塔本体12进气口5进入,在托液盘6及导热槽4、隔流板9形成的水冷壁进行初步换热降温,然后通过第一气道26进入第二气室22,通过出液槽11出液口喷入及经布水板21均匀分布的大流量循环液逆流接触进行绝热蒸发降温除尘脱汞铊过程,然后烟气继续上升与第一喷淋管15下喷液逆流接触进一步冷却降温除尘和/或脱汞铊过程,此时温度降至30~50℃,然后进入除雾沫层16将气体中夹带的细小雾沫液滴截留去除后,合格气体通过组合塔本体12排气口18排出,而第二喷淋管冲洗水,对除雾沫层进行间歇喷淋洗涤,确保除雾沫层畅通,不堵塞。

37.实施例1

38.本实施例采用本组合塔本体进行降温除尘脱硫过程,具体包括以下步骤:

39.1先从补水管对组合塔本体进行加水,开启循环泵,同时加入脱硫剂溶液,与水混合成脱硫循环液,开启循环泵,往回液口、第一喷淋管,进行循环喷淋;

40.2投用第一喷淋管进口管道上冷却换热器;

41.3将200℃左右、含尘量1000mg/nm3、含二氧化硫量800mg/nm3的高温含尘含硫烟气从组合塔本体进气塔引入,在组合塔本体内进行降温除尘脱硫过程;

42.4开启第二喷淋管冲洗水,对除雾沫层进行间歇喷淋洗涤,确保除雾沫层畅通,不堵塞;

43.5从组合塔本体顶部排气口排出烟气温度降至25℃左右,含尘量降至15mg/nm3左右,含二氧化硫量降至26mg/nm3左右,可保证烟气达标排放。

44.实施例2

45.本实施例采用本组合塔本体进行降温除尘脱汞过程,具体包括以下步骤:

46.1先从补水管对组合塔本体进行加水,开启循环泵,同时加入脱汞剂溶液,与水混合成脱汞循环液,开启循环泵,往回液口、第一喷淋管,进行循环喷淋;

47.2投用第一喷淋管进口管道上冷却换热器。

48.3将280℃左右、含尘量4500mg/nm3、含汞量38mg/nm3的高温含尘含汞烟气从组合塔本体进气塔引入,在组合塔本体内进行降温除尘脱汞过程;

49.4开启第二喷淋管冲洗水,对除雾沫层进行间歇喷淋洗涤,确保除雾沫层畅通,不堵塞;

50.5从组合塔本体顶部排气口排出烟气温度降至27℃左右,含尘量降至10mg/nm3左右,含汞量可降至0.05mg/nm3左右,可保证烟气达标排放。

51.实施例3

52.本实施例采用本组合塔本体进行降温除尘脱铊过程,具体包括以下步骤:

53.1先从补水管对组合塔本体进行加水,开启循环泵,同时加入脱铊剂溶液,与水混合成脱铊循环液,开启循环泵,往回液口、第一喷淋管,进行循环喷淋;

54.2投用第一喷淋管进口管道上冷却换热器;

55.3将260℃左右、含尘量3500mg/nm3、含铊量10mg/nm3的高温含尘含硫烟气从组合塔本体进气口引入,在组合塔本体内进行降温除尘脱铊过程;

56.4开启第二喷淋管冲洗水,对除雾沫层进行间歇喷淋洗涤,确保除雾沫层畅通,不堵塞;

57.5从组合塔本体顶部排气口排出烟气温度降至30℃左右,含尘量降至18mg/nm3左

右,含铊量可降至0.005mg/nm3左右,可保证烟气达标排放。

58.实施例4

59.本实施例采用本组合塔本体进行降温除尘脱汞铊过程,具体包括以下步骤:

60.1先从补水管对组合塔本体进行加水,开启循环泵,同时加入脱汞剂与脱铊剂溶液,与水混合成脱汞铊混合循环液,开启循环泵,往回液口、第一喷淋管,进行循环喷淋;

61.2投用第一喷淋管进口管道上冷却换热器;

62.3将260℃左右、含尘量3500mg/nm3、含汞量32mg/nm3、含铊量6mg/nm3的高温含尘含汞铊烟气从组合塔本体进气口引入,在组合塔本体内进行降温除尘脱汞铊过程;

63.4开启第二喷淋管冲洗水,对除雾沫层进行间歇喷淋洗涤,确保除雾沫层畅通,不堵塞;

64.5从组合塔本体顶部排气口排出烟气温度降至34℃左右,含尘量降至20mg/nm3左右,含汞量可降至0.05mg/nm3左右,含铊量可降至0.005mg/nm3左右,可保证烟气达标排放。

65.以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1