用于基材的黏性结合的方法和系统与流程

本发明的目的是一种用于基材的黏性结合的方法和系统,该方法和系统使得能够制造用于基材的黏性结合的产品,所述基材由涂层载体和涂层材料形成,涂层载体例如为板或型材,涂层材料例如为片材或层压件,两者都通过胶来黏附,从而在黏性结合产品的表面光洁度方面提供高质量。这些黏性结合产品包括涂覆有片材的型材和层压板。本发明的用于基材的黏性结合的方法和系统尤其适用于包括必须后成型的基材的那些产品。同样,它特别适用于具有高光泽的、透明的或类似的涂层材料,其中,正是由于其本身的特征,可以容易地看到涂层的施用缺陷。本发明的用于基材的黏性结合的方法和系统可应用于制造建筑和家具产品的领域,这些建筑和家具产品例如为家具板、门和地板、门框和窗框的型材等。

背景技术:

1、在用于制造层压板或经涂覆的型材的工业中,通常使用施用到涂层材料和/或待涂覆的基材上的胶,且随后将所述涂层施用到该板或型材上。

2、胶必须处于液体状态以便被施用、铺展、平滑,以便于胶有效地渗透基材。在施用之后,为了获得必要的黏附强度,产生胶的凝固和固化(当该机制可用时)。胶或黏合剂的固化是胶内部交联或聚合过程。凝固包括使用物理方法以便使胶从液态变成固态,例如蒸发或降低其温度。

3、取决于应用的类型而使用不同类型的胶。尽管当今存在各种各样的胶,但在选择一种或另一种胶时,至关重要的是理解并考虑某些参数。

4、这些参数之一是胶的黏度,黏度被理解为所述胶对变形或流动性的抵抗力的度量。黏度增加,以便衡量胶的颗粒对运动的抵抗力。

5、另一个要考虑在内的参数是胶的黏着性。黏着性指的是黏合剂与外部元件的附着强度。可以说,这就是胶“咬”的东西。它是由构成胶的分子的极性、范德华力等决定的。

6、另一个参数是内聚力。这是在黏合剂本身内的分子间力,它使黏合剂的颗粒结合在一起。它与黏度密切相关,因为在低内聚力下,黏合剂更容易流动。

7、最后并且作为之前参数的总结的是黏合剂的黏附强度,它是待结合的两个基材之间的黏性结合的强度。黏合剂或胶的黏附强度由黏着性和内聚力之间的最小值确定。

8、同样,值得一提的是,黏合剂具有被称为“开放时间”的特征。这是在施用开始时的其液态(较低黏度)和处于较少液态(例如,因为,在pvac胶的情况下一定量的水已经蒸发,或者在热熔胶的情况下温度已经降低,或者其固化已经进展)的中间点(较高黏度)之间的最大可用时间,在此期间,所述黏合剂使得能够在最终结合之前进行一些操作而不被认为是劣化的。

9、如已经介绍的,根据这种结合的具体需要,具有上述参数的一些值或其他值的一些胶或其他胶被使用。

10、在任何胶合过程中,初始内聚力非常低,因为胶是液体(低黏度)。因此,例如,白色的水性胶“污染”(由于黏性)板和待被胶合在其上的层压件,然而最初它们并未紧密结合,它们可以在胶还没有干燥时(低内聚力/黏度)分离。随着胶的干燥(或冷却和/或固化,即聚合,在热(如热熔)时施用黏合剂的情况下),黏度增加,且因此其内聚力也增加,直到它达到固态且完全聚合(如果它具有聚合机理的话)。从胶的施用到其完全凝固和完全固化(如果有的话),可能存在初始阶段,在初始阶段中内聚力小于胶的黏着性。随着胶凝固,以及如果合适的话通过蒸发、冷却、聚合等固化,一旦内聚力大于黏着性,在板和层压件之间的结合中最薄弱的环节就是所述黏着性。

11、在某些应用中,在层压和/或涂覆中需要的是在施用时或临近所述施用时在一些表面上或其一部分上具有非常均匀地施用、铺展和/或平滑胶的良好能力,并且然后在这些相同的表面或其他表面上或其一部分上,需要在合适的时间具有高的瞬时黏附强度。

12、在黏合剂中,这两个特征不会同时出现。如果黏合剂处于低黏度状态,它可以被很好地铺展/平滑,但尽管该黏合剂具有在胶被施用至的表面上黏附的能力(黏着性),它不具有强内聚力,直到其黏度增加为止。相反,当你有一种具有一定黏着性和高内聚力(高黏度)的黏合剂时,该黏合剂就不再容易铺展/平滑。

13、由于某些可后成型的经涂覆的板和/或某些经涂覆的型材必须能够被制造成至少在其较大的表面上不具有由于位于涂层材料下面的胶的施用而被看到的瑕疵,所以产生了如下的该需求:需要在品类单(à 1a carte)上具有带有这些特征的黏合剂。由于该胶合,一些涂层材料“隐藏”得更多,或者使得这些瑕疵被看到地更少。然而,其他的涂层材料对胶合的任何瑕疵都非常“敏感”,换句话说,所述其他的涂层材料让我们看到它们下面的任何瑕疵。所述其他的涂层材料对它们下面具有的东西是“透明的”,有时它们甚至增加它,放大它。例如,带有具有高光泽材料(其表面光洁度类似于镜子的材料)或透明材料或类似物的涂层就是这种情况。

14、因此,例如,在利用具有高光泽或透明的涂层片材或层压件来层压(用于生产层压板的方法)或涂覆(用于生产经涂覆的型材的方法)基材时,非常容易看到在基材的较大或透明表面上的胶的施用和/或平滑中的任何瑕疵。

15、存在不同种类的瑕疵。最常见的是:“胶的纹理”、“呈条带状的胶的施用”或出现在基材和涂层材料之间的“气泡”。接下来,简要解释这些瑕疵是由什么组成的。

16、-胶的纹理(structuring):这是如下的瑕疵,该瑕疵源自于通过某些施用系统在待施用的表面上施用一些胶的简单事实,应归于所涉及的各元件(胶、涂覆器元件、胶被施用至其上的元件)的表面张力的影响(除胶的黏度和它们之间不同元件的相对速度之外)。

17、当通过辊将胶施用到板或涂层材料上时(见图1),胶在施用点(p)处与材料接触,在该材料和所施用的胶层之间存在接触表面(c)。在所述接触表面(c)上,胶最初由于毛细管作用所致而被固定至材料;然而,胶层的上表面最初仍被胶合(也由于毛细管力所致)至涂覆器辊。在胶和胶被施用至其上的材料之间的接触表面(c)上,胶层获得该材料的速度(该材料通常通过辊、传送带或其他移动装置移动),而胶层的上表面(s)仍然具有与辊相同的速度。然而,胶通过毛细管作用至辊的固定力(制造涂覆器辊的材料是防黏附的)小于胶通过毛细管作用至胶被施用至其上的材料的黏附力;因此,当胶的上表面试图在由辊提供的方向上前进时,它从辊脱离,产生具有峰/谷几何形状的结构,该过程在将胶施用到材料上的整个持续时间内重复。

18、当施用的胶的量较大时,上述缺陷变得更加明显。这是因为,尽管接触表面(c)上由于毛细管作用所致的力大于上表面(s)上的毛细管力,但是在胶合过程的该初始状态中,其内聚力仍然有些弱,且因此它使得能够进行更多的伸展,直到上表面(s)脱离辊,且因此形成更高的峰/谷。

19、当所施用的胶具有较高的黏度时,“峰/谷”中的纹理的上述缺陷也被增强。这是因为,当胶具有较高的黏度时,胶的流动性降低,且因此降低了胶在施用后“自动整平”的能力,从而更快地固定胶。

20、在“峰/谷”结构的形成中的该缺陷是在施用某些涂层材料后显现为所谓的“桔皮”的缺陷。

21、此外,当胶到基材的施用是借助于涂覆器“唇状物”来实施时,胶的纹理效果比以辊施用的要小,因为唇状物是静态元件。在借助于唇状物的施用中,缺胶的“线”缺陷的出现是更为常见的,这是由于杂质或交联胶等在唇状物的施用槽(在喷嘴的出口处)中的堵塞所造成的。

22、胶的瑕疵或纹理缺陷通常通过在施用后对胶进行平滑来纠正。在特定的施用中,如果因为黏度不允许而无法进行平滑,或者它的确是没有平滑的过程,则正如已经解释的,如果相比于少量胶而言存在较多的胶,则存在胶的纹理。

23、-呈条带状的胶施用:包括在板或涂层(取决于胶被施用至其上的基材)上出现胶的条带,所述条带具有较高或较低的克重,垂直于板或涂层前进方向的纵向尺寸。这是由于在由该过程中所涉及的不同元件所提供的纵向前进的连续性中缺乏均匀性(由于它们之间产生的干扰所致)而产生的,所述不同元件为:不同的传动装置、基材、涂层元件、线圈制动器等。如果胶是黏性的,这些缺陷会显现得更清楚,而如果胶不太黏,它会混合得更好。这在最终产品中显现为所谓的“鱼骨效应”。

24、-气泡:该缺陷包括在涂层材料和胶之间或板和胶之间(取决于胶最初被施用至的基材)出现气泡。该缺陷主要发生在刚性涂层材料上。

25、目前,所做的是使用最少量的黏合剂,该黏合剂在其施用状态下具有尽可能低的黏度,但提供足够的内聚力,以便在其定位期间以及如果合适的话在后成型期间将各基材胶合并保持在一起,使得在生产期间涂层良好地固定到基材。这些黏度无法使得在施用这些黏合剂后易于对这些黏合剂进行平滑,但至少所寻求的是尤其在待后成型的区域中如所需要的那样尽可能低,且因此尽可能减少由胶的过高黏度或胶的过高的量所引起的缺陷。

26、对于现有技术中存在的这些压制件和涂层,该问题的另一个解决方案是根据需要而将具有不同黏度(因此具有不同程度的内聚力)的不同胶施用至不同区域(例如,基材的待后成型的区域,因此该区域将受到大的机械应力;以及基材的不会后成型的区域,因此该区域将受到较小的机械应力)。这种解决方案产生了若干缺点,例如:必须分配不同的胶,使用多个分配器,以及限定所述施用以使得在不同胶的不同施用区域的边界区域中没有问题(干扰)的复杂性。

27、现有技术中存在的解决方案还不能以令人满意的方式减轻上述问题,此外,该方式还能同时保证各基材例如在后成型区域中牢固地黏附至彼此。

技术实现思路

1、为了解决上述缺点,本发明涉及一种用于基材的黏性结合的方法和系统。

2、本发明的用于基材的黏性结合的方法包括:

3、-在第一基材和/或第二基材上施用黏合剂层;和

4、-将第一基材定位在第二基材上,所施用的黏合剂层夹设在其间。

5、以新颖的方式,该方法包括在黏合剂层上施用辐射固化装置,以便以选择性的方式部分固化所述黏合剂层,所述选择性的和部分的固化在将第一基材定位在第二基材上之前进行。

6、根据本发明,借助于该固化装置,在定位之前进行选择性的和部分的固化。在本发明的上下文中,选择性的和部分的固化被理解为在定位之前以选择性的或预先确定的固化程度进行的固化,而没有产生完全或完全的固化。换句话说,例如,黏合剂层可以在定位之前固化至少50%,或者优选至少75%等,这对应于以下事实:即以相对于完全聚合的百分比计,黏合剂层的材料实现的聚合程度分别为至少50%或75%。更高百分比的固化或聚合有利于黏合剂层的黏度的增加,且因此有利于其内聚力的增加。以这种方式,可以通过增加黏合剂层的黏度来提供合适的内聚力,而不损害必要的黏着性(这与例如当试图通过改变使胶处于其液体状态的手段来增加黏度时会发生的情况不同,例如,蒸发白胶或pvac中的水,或降低热熔胶中的温度,其中这会损害黏着性),并且具有合适的黏附强度来使基材结合。

7、固化装置的该施用是通过辐射来进行的,换句话说,所使用的黏合剂被配置成借助于辐射的施用来固化或聚合。该辐射使得能够以有效的方式施用固化能量,以便产生足够快的或加速的固化,该固化与以下工业过程的典型时间相对应,这些工业过程是定位待结合的基材所必需的,特别是用于涂层材料(例如连续的层压件或片材)和涂层载体(例如板或型材)的结合。这些过程时间可以为秒的量级。

8、根据本发明,可以使用任何类型的辐射来固化所使用的黏合剂。优选地,设想通过电磁辐射的固化,例如借助于uv或ir,或微粒辐射,例如利用电子(eb,“electron beam”,电子束)。

9、根据本发明,所设想的是,在基材定位之后黏合剂层可以完成固化,例如也借助于施用可以穿过涂层基材的辐射。

10、有利地,相对于其中使用具有缓慢固化机制(花费数小时甚至数天)的黏合剂(例如与空气湿度反应的pur(聚氨酯))的传统的黏性结合方法,本发明使得能够在定位之前以选择性的方式提供合适的黏度,而不会损害基材的黏着性和黏附强度。

11、以这种方式,本发明为黏性结合方法提供了多功能性,因为其使得能够使用多种多样的黏合剂,以便以受控的方式获得足够的内聚力,这与现有技术不同,在现有技术中,为了增加内聚力,例如在热熔胶的情况下通过在定位之前使胶冷却来增加黏度,这损害了黏着性,或者它们是具有高初始黏度的胶,以便在定位时提供具有合适黏着性的高内聚力。辐射使得能够以受控的方式加速固化,以便在定位之前增加内聚力,而不损害黏着性和黏附强度。

12、此外,设想的是,黏合剂可以具有附加的固化机制,该机制尤其可以在定位之前和/或之后被激活。例如,可以使用pur黏合剂,其具有双重固化机制,由于与湿气的反应而具有附加的固化。这种黏合剂的示例是由henkel公司生产的商标名为“dual curing”的市售黏合剂。出于本发明的目的,可以使用具有附加的固化机制的任何其他黏合剂。在这个意义上,例如,通过将附加成分与黏合剂(例如,水)混合来固化,通过蒸发来固化等。

13、作为辐射固化装置,设想了例如使用辐射发射灯,例如具有uv辐射的灯、led或电弧放电、具有ir辐射的灯、nir等。作为附加的固化装置,设想了例如使用加湿器、蒸发器等。

14、优选地,为了将第一基材定位在第二基材上,本发明的工艺目标包括借助于后成型装置在第二基材的至少一个轮廓上对第一基材的至少一个条带进行后成型。

15、根据可能的实施例,本发明的用于基材的黏性结合的方法包括在第二基材的至少一个轮廓上对第一基材的至少一个条带进行后成型之前(和/或在此期间),在与第一基材的至少一个条带相对应的黏合剂层上施用固化装置。

16、“后成型”被理解为将第一基材模制、适应或匹配到第二基材的几何形状,使得第一基材在那些条带、部分或轮廓中涂覆第二基材的一组操作,其中最初地,通过第一基材在第二基材上的简单布置,第二基材尚未被第一基材涂覆。

17、借助于所描述的方法,可以在经受后成型的那些条带中显著增加第一基材的黏附强度。这是特别有用的,考虑到的是,由于弹性和/或形状记忆所致,第一基材在该第一基材已在其中后成型的那些轮廓中可具有从第二基材脱离的强烈趋势。

18、因此,没有必要使用不同的胶/黏合剂,特别是在后成型区域/条带中,并且黏合剂可以以非常低的黏度被施用,这使得能够进行平滑,或者至少使由于该施用而产生的影响最小化,这不会产生导致低黏附强度的问题,特别是在后成型区域中,因为这些区域经受固化装置。

19、该特征使得能够“把玩”两个影响黏合剂固化的因素,即:固化装置的固化能力;以及在固化装置的施用和第一基材在第二基材上的定位之间所经过的时间,从而增强黏合剂的黏附强度,尤其是在进行后成型时。

20、以这种方式,可以在将要后成型的区域和不会后成型的区域中舒适地施用固化装置。

21、根据可能的实施例,用于基材的黏性结合的方法包括在若干步骤中借助于后成型装置在第二基材的不同轮廓上对第一基材的不同条带进行后成型。

22、在这些情况下,设想本发明的方法包括在后成型的两个步骤之间执行固化装置的至少第二次施用。

23、该特征使得固化装置能够在第一基材的将要后成型的每个条带的后成型之前立即被施用,因此,在将要在理想时间进行后成型的每个条带中(即在马上进行所述条带的后成型操作之前)具有理想的黏附强度。

24、如前所述,根据可能的实施例,特别是与第一基材的将要后成型的至少一条带相结合地,用于基材的黏性结合的方法包括将固化装置施用到第一基材的不会后成型的第一条带上。

25、该特征使得第一基材的不会后成型的条带能够以非常牢固的方式固定到第二基材,使得在将要后成型的条带强力牵拉定位在第二基材上的非后成型条带的情况下,防止第一基材和第二基材之间的相对运动。

26、上述不同类型的固化装置的施用使得黏合剂的黏附强度能够以不同程度的有效性得到增强和/或适应于可以被使用的不同种类的黏合剂。

27、优选地,用于基材的黏性结合的方法包括在将黏合剂层施用到第一基材和/或第二基材上之后,立即对黏合剂层(全部或部分)进行平滑。以这种方式,在第一基材已经被定位或后成型在第二基材上之后,其改善了第一基材的光洁度,防止了由于胶的施用而导致的缺陷(例如,黏合剂层的纹理)的出现和/或感知。

28、根据用于基材的黏性结合的方法的可能实施例,第一基材是涂层材料,且第二基材是涂层载体,涂层材料定位在涂层载体上。涂层载体可以具有例如型材或板的形状。涂层材料可以具有例如片材或层压件的形状。

29、根据本发明的黏性结合方法使得能够获得黏性结合产品,例如层压板和经涂覆的型材。本发明适用于例如木板、团块、hdf、mdf、铝片、铁或塑料、木质型材、hdf、mdf、pvc、铝等。

30、板被理解为具有基本平坦形状的产品,具有相对大的宽度和长度尺寸(通常长度大于宽度)以及一定的厚度。型材被理解为具有长型形状的产品,其中其最大尺寸是长度,并且其厚度和宽度是相似的。层压板被理解为具有涂层的板,该板可以是平坦的,或者如果除了基本平坦的表面之外,板的各边缘也被涂覆,则该板可以是后成型的,等等。在经涂覆的型材中,其涂层通常进行后成型。

31、本发明涉及一种用于基材的黏性结合的系统,该系统应用于这样的基材,其中第一基材是涂层材料,特别是层压件,且第二基材是涂层载体,特别是板,涂层材料定位在涂层载体上。

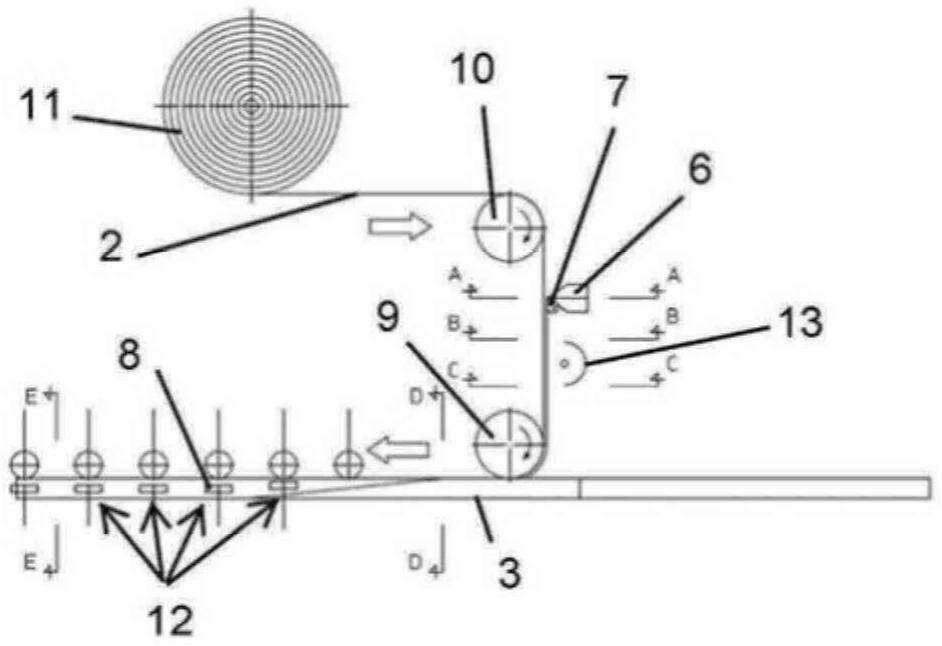

32、用于基材的黏性结合的系统包括用于在涂层材料和/或涂层载体上施用黏合剂层的施用装置,以及用于将涂层材料定位在涂层载体上的定位装置。

33、定位装置可以由用于定位涂层层压件的至少一个辊形成,使得当片材由定位辊压靠在载体上时,该片材被定位在该载体上。

34、以一种新颖的方式,本发明的用于基材的黏性结合的系统包括辐射固化装置,以便以选择性的方式部分固化布置在黏合剂层施用装置和定位装置之间的黏合剂层。

35、优选地,本发明的用于基材的黏性结合的系统包括用于在涂层载体(特别是板)的至少一个轮廓上对涂层材料(特别是层压件)的至少一个条带进行后成型的后成型装置,该系统被配置为将固化装置施用到黏合剂层的与涂层材料的待在涂层载体的至少一个轮廓上后成型的至少一个条带相对应的至少一个条带上。

36、定位装置可以由用于对涂层层压件进行后成型的至少一个辊形成,使得当片材被后成型辊压靠在载体上时,该片材在该载体上后成型。

37、同样,优选地,本发明的用于基材的黏性结合的系统被配置成执行如前所述的用于基材的黏性结合的方法。

38、本发明还涉及根据上述方法获得的黏性结合产品。尤其涉及一种黏性结合产品,其包括第一基材和第二基材,第一基材是涂层片材,第二基材是涂层载体,涂层片材定位在该涂层载体上,所述基材根据上述方法结合。

- 还没有人留言评论。精彩留言会获得点赞!