基于多智能体仿真的钢铁企业加热炉群优化调度方法与流程

本发明属于生产车间智能优化调度,特别是提供了一种基于多智能体仿真的钢铁企业加热炉群优化调度方法,解决多轧程之间不同加热炉模式下的组合优化问题。

背景技术:

1、在板带钢生产中,加热炉作为连接连铸和轧线的中间环节,承接铸坯的升温加热功能,铸坯的热送热装工艺具有明显的节能降耗和经济、社会效益。热送热装工艺按装炉类型一般分为dhcr(直接热装)、hcr(热装)ccr(冷装)三种类型,受市场订单、铸轧能力不匹配、库存和设备检修等因素的影响,铸轧间一般采用冷热板坯混装模式,在混装模式下加热炉的调度方法有专用炉调度模式和混装调度模式,专用炉调度模式是冷坯和热坯分别装入不同的加热炉加热,该生产模式可提高加热炉的热效率,减少部分钢坯因过烧而产生的加热质量问题以提高成品率可显著降低板坯的加热时间,有很好的节能效果;而混装调度模式则是不区分冷热板坯,冷坯和热坯按照轧制顺序交替入炉生产,该模式基本能够保证热轧机持续供应板坯的要求,但不能保证板坯在加热炉内的停留时间最短。由于在专用炉生产模式下热坯与冷坯的加热方法不同,并且专用炉的生产能力明显大于普通炉,这就导致很难将加热炉群的入炉顺序与轧制顺序保持一致,板坯入炉顺序和出炉顺序不一致的情况下,物流控制和调度组织会非常复杂。加热炉优化调度的目的在于在满足轧制节奏的情况下,合理安排加热炉入炉顺序及节奏,提高加热炉效率、降低能耗、减少氧化烧损。

技术实现思路

1、本发明的目的在于提供了一种应用于钢铁企业的加热炉群优化调度方法,采用启发式规则和仿真相结合的模式,解决了专用炉模式下加热炉调度排产问题及多轧程之间不同加热调度模式平稳过渡调度问题。使得多轧程之间不同加热炉调度模式下的组合优化;增加铸轧界面间的调度灵活性,更加贴合现场实际。

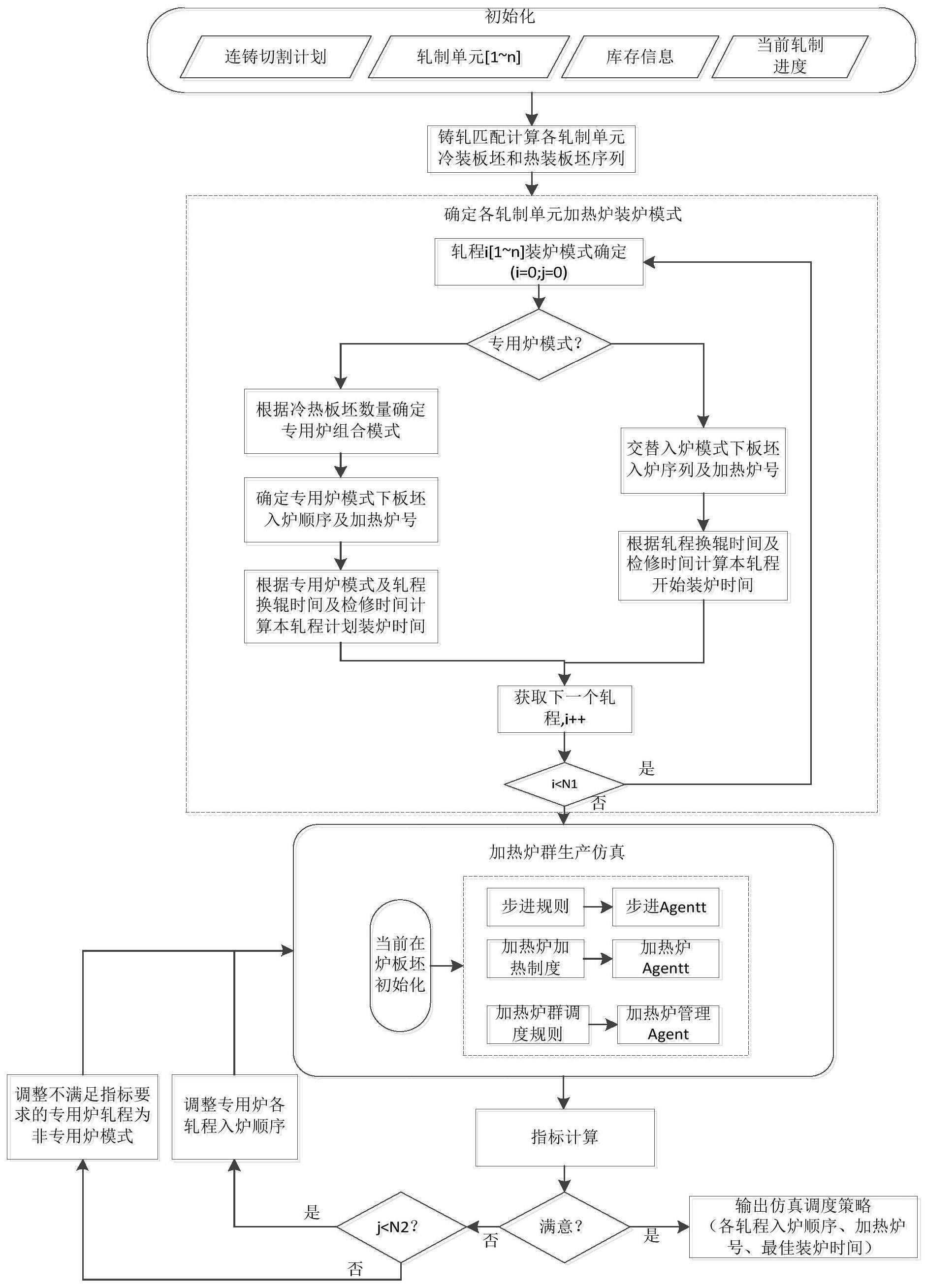

2、本发明包括如下步骤(如图1所示):

3、步骤1:进行初始化,读取数据,包括铸坯切割计划、未执行轧程单元r={r1,r2…,rx}、库存信息、当前轧制进度。

4、步骤2:计算各轧制单元冷装板坯和热装板坯比例。

5、步骤3:根据冷热坯比例以及冷热板坯在轧程的位置情况确定各轧制单元装炉模式(专用炉模式、非专用炉模式)。各轧制单元装炉模式及初始时间的确定如下:

6、(1)专用炉模式:根据轧制单元的冷热板坯数量及所在位置确定专用炉的组合模式(三个加热炉的组合模式包括一冷二热、一混二热、二混一热),然后根据组合模式确定板坯的入炉顺序及将进入的加热炉号,为了满足轧制节奏,冷坯会根据轧制节奏及驻炉时间,提前入炉(初始入炉时间=板坯轧制时间减去板坯驻炉时间),保障在热坯出完后在满足驻炉时间的前提下按照轧制时间顺利出炉,最后根据轧程换辊时间及检修时间计算本轧程开始装炉时间,初始装炉时间=本轧程开轧时间减去按照入炉顺序首块板坯最小驻炉时间。

7、(2)非专用炉模式:板坯采用交替入炉模式,根据交替入炉的顺序确定该轧程板坯的入炉序列及入炉的加热炉号,然后根据轧程换辊时间及检修时间计算本轧程初始装炉时间,初始装炉时间=本轧程开轧时间减去按照入炉顺序首块板坯最小驻炉时间。

8、步骤4:各轧程入炉顺序及加热炉号作为输入,启动加热炉群多智能体仿真模型进行加热炉群调度仿真模拟。

9、步骤5:根据仿真模拟结果,计算每个轧程的评价指标,包括各轧程轧制节奏,驻炉时间。如各轧程轧制节奏满足预设的轧制节奏,且驻炉时间满足工艺控制标准,则执行步骤7,否则按照步骤6调整专用炉各轧程入炉顺序,进行迭代仿真,如果在最大迭代次数n2内,满足指标要求,则输出仿真结果,否则依次调整不满足指标要求的专用炉轧程,将入炉模式修改为非专用炉模式,重新执行步骤4,进行加热炉群调度仿真模拟。

10、步骤6:如图2所示,按顺序获取不满足指标要求的各轧程,轧程个数为n3,设置迭代变量j=1,启动板坯入炉顺序调整逻辑,如果不满足轧制节奏,调整冷坯入炉时间t=t-δt,如果板坯超过最大驻炉时间,出现过烧,则调整冷坯入炉时间t=t+δt,其中t为上次仿真板坯入炉时间,δt为每次迭代板坯入炉调整时间窗。根据调整的冷坯入炉时间,重新确定各轧程板坯入炉顺序,当所有轧程入炉顺序调整完毕,跳转到步骤4,重新进行加热炉群调度仿真模拟。

11、步骤7:输出仿真调度策略,包括各轧程入炉顺序和加热炉号。

12、本发明中步骤4中的多智能体加热炉群仿真模型包括加热炉群管理智能体、板坯智能体、加热炉智能体、步进智能体。加热炉群管理智能体描述了板坯对多个加热炉的优化选择及任务分配流程,以及板坯入炉出炉的管理;加热炉智能体从加热炉角度描述了加热炉控制板坯入炉出炉操作过程;板坯智能体描述了仿真中各个板坯的数据与参数信息;步进智能体描述了加热炉步进功能的过程。

13、以上所述的智能体具体说明如下:

14、(一)加热炉群管理智能体:加热炉群管理智能体逻辑结构图如图3所示。静态知识库转化为加热炉群管理智能体所属静态属性,静态属性包含所属加热炉设备、整体调度策略、板坯匹配策略,然后动态知识库化为加热炉群管理智能体所属动态属性,动态属性包含板坯入炉队列、板坯在炉队列、上一个出坯设备、上一个入坯设备、下一个出坯设备、下一个入坯设备。智能体基于静、动态知识库和规则知识库进行推理决策,主要逻辑计算模块功能如下:

15、(1)板坯匹配计算,

16、(2)板坯入炉排队管理,

17、(3)加热炉出钢节奏管理。

18、该智能体通过上述的功能对模型整体进行管理,将出入炉信号发送给加热炉智能体,将更新的板坯信息发送给板坯智能体,同时输出所计算完的板坯号、板坯排队序号、板坯入炉加热炉号、最晚入炉时间、推荐入炉时间。

19、(二)加热炉智能体:加热炉智能体模型如图4所示。将当前工艺规则转化为加热炉智能体规则知识库,规则知识库包括加热炉入炉、出炉条件以及加热炉加热制度,然后将静态、动态知识库转化为加热炉智能体静态、动态属性,静态属性,包括加热炉长度、加热炉宽度、加热炉名称、板坯间距、距离出口最小距离,动态属性包括在炉板坯序列。智能体基于静、动态知识库和规则知识库进行推理决策,主要逻辑步骤如下:

20、(1)板坯入炉条件判断:下一块板坯到达装钢侧,根据下一块板坯尺寸和板坯之间的间距,判断是否允许下一块板坯入炉,如果具备条件则通知板坯入炉。

21、(2)板坯出炉条件判断:板坯到达出钢侧炉口,且板坯驻炉时间满足,且收到了出炉信号,则允许板坯出炉。

22、该智能体通过上述的功能完成对加热炉的控制,将步进信号发送给板坯步进智能体,同时输出出入炉板坯的板坯号、板坯入炉时间、板坯出炉时间、板坯驻炉时间。

23、(三)步进智能体:步进智能体模型如图5所示。将工艺规则转化为步进智能体规则知识库,规则知识库包括开始步进判断准则、停止步进判断准则、各加热段时间和温度约束,然后将静态、动态知识库转化为加热炉智能体静态、动态属性,静态属性包括各加热段长度、步进周期、步进速度,动态属性包括板坯位置和板坯在各加热段温度。在读取到来自加热炉智能体的出入炉操作通知时会开始步进状态的变迁同时更新炉内板坯的位置信息。主要逻辑步骤如下:

24、(1)接收来自加热炉智能体的入炉、出炉消息。

25、(2)依照步进和停止步进条件改变步进状态。

26、(3)更新板坯位置,并实时记录位置信息。

27、步进智能体步进状态变迁流程如图6所示,在开始步进后会按照设定时间间隔执行上升、前进、下降、回退的操作,然后结合来自加热炉智能体的信号和判断准则判断是否步进,如果继续步进则返回上升阶段,停止则会进入等待,直到收到步进信号。

28、本发明的优点在于,解决了专用炉模式下加热炉调度排产问题及多轧程之间不同加热炉调度模式平稳过渡调度问题,更加贴合现场实际,对提高加热炉效率、降低能耗、减少氧化烧损具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!