一种在废润滑油中添加氢催化剂提取基础油的工艺的制作方法

1.本发明涉及废润滑油提取基础油技术领域,特别是涉及一种在废润滑油中添加氢催化剂提取基础油的工艺。

背景技术:

2.随着私家车数量的增加,我国废润滑油的数量也相应增加。废润滑油的直接废弃或焚烧处理不仅造成环境污染,也造成资源的严重浪费。我国作为一个石油资源严重紧缺的国家,用于生产润滑油基础油的来源面临严重的局面。因此,建设适合我国国情的环保、经济型废润滑油再生装置,是迫切需要解决的问题。

3.加氢技术包括加氢精制、加氢处理和加氢裂化等,在现代炼化工业中已得到非常广泛的运用。加氢能力已经成为炼化企业现代化水平的重要标志。加氢催化剂是加氢技术的核心,因此其开发和应用受到人们的广泛应用。

4.加氢精制工艺是在一定的温度、压力、氢油比和空速条件下,原料油、氢气通过反应器内催化剂床层,在加氢精制催化剂的作用下,把油品中所含的硫、氮、氧等非烃类化合物转化成为相应的烃类及易于除去的硫化氢、氨和水。影响加氢精制系统的生产能力的最大因素就是催化剂的选择,优异的加氢催化剂可以改善油品的颜色、安定性等特性,使加氢精制系统产出高品质的润滑油基础油。

5.现有技术存在以下不足:现有技术的在废润滑油中添加氢催化剂提取基础油的工艺,催化剂的使用性能较低,产出油品质量较高,硫含量、氯含量、氮含量以及芳烃含量相比较高,从而导致制得的基础油质量较差。

技术实现要素:

6.为实现上述目的,本发明采用的技术方案如下:一种在废润滑油中添加氢催化剂提取基础油的工艺,包括以下步骤:

7.s1:前期准备

8.a、拆除一反、二反装置;

9.b、检测装置气密性,使装置充入氮气时气密无漏点;

10.c、用氢气置换后使反应器缓慢升温升压;

11.s2:硫化

12.a、配备足量硫化柴油,随后加入原料罐;

13.b、待硫化柴油干燥结束后开始硫化;

14.s3:初活钝化

15.a、配备足量钝化油,随后加入原料罐;

16.b、待反应器缓慢升温升压后开始钝化;

17.s4:毛油加氢

18.a、钝化结束后将原料罐置换干净,加入足量毛油;

19.b、待二反温度降低后开始进毛油;

20.c、按上述方案操作,取样分析。

21.优选的,上述步骤s1中,使反应器缓慢升温升压至在150℃、10.0mpa,在150℃、10.0mpa条件下脱水干燥4小时。

22.优选的,上述步骤s2中,柴油中含有2.0m%dmds。

23.优选的,上述步骤s3中,钝化油为润滑油,含有0.1m%dmds。

24.优选的,上述步骤s3中,钝化时的温度为310℃,压强11.0mpa,在恒温恒压条件下钝化24h。

25.优选的,上述步骤s4中,开始毛油的二反温度为270℃。

26.与现有技术相比,本发明具有以下有益效果:

27.实验后对油样分析报告对比,测评出本方案久硕的催化剂相较其他的催化剂,使用性能较高,产出油品质量较高,硫含量、氯含量、氮含量以及芳烃含量相比较低,从而使得制得的油品质量更好,本次催化剂测评使用为全自动生产装置,电脑中控固定化操作,操作参数保证稳定运行,催化剂的装填按照催化剂厂家提供的最佳装填方案执行,使本次实验的误差降到最低,让本次实验的数据具有很强的可信性。

附图说明

28.图1为本发明的反应器催化剂装填情况。

29.图2为本发明的催化剂硫化曲线图。

30.图3为本发明钝化油分析结果图。

31.图4为本发明反应器运行参数方案表。

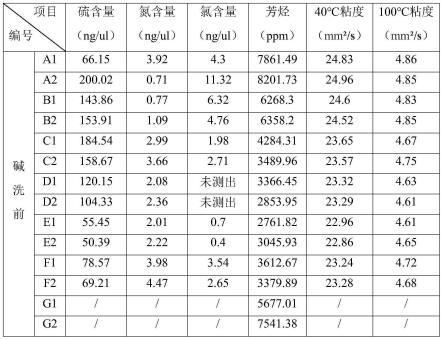

32.图5为本发明中催化剂制得基础油的样品分析结果。

33.图6与图7为本发明的其它催化剂制得基础油的样品分析结果。

具体实施方式

34.下面结合附图说明和实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

35.请参略说明书附图1至图7所示,一种在废润滑油中添加氢催化剂提取基础油的工艺,其特征在于,包括以下步骤:

36.s1:前期准备

37.a、拆除一反、二反装置;

38.b、检测装置气密性,使装置充入氮气时气密无漏点;

39.c、用氢气置换后使反应器缓慢升温升压;

40.s2:硫化

41.a、配备足量硫化柴油,随后加入原料罐;

42.b、待硫化柴油干燥结束后开始硫化;

43.s3:初活钝化

44.c、配备足量钝化油,随后加入原料罐;

45.d、待反应器缓慢升温升压后开始钝化;

46.s4:毛油加氢

47.d、钝化结束后将原料罐置换干净,加入足量毛油;

48.e、待二反温度降低后开始进毛油;

49.按上述方案操作,取样分析;

50.进一步的,上述步骤s1中,使反应器缓慢升温升压至在150℃、10.0mpa,在150℃、10.0mpa条件下脱水干燥4小时,上述步骤s2中,柴油中含有2.0m%dmds,上述步骤s3中,钝化油为润滑油,含有0.1m%dmds,上述步骤s3中,钝化时的温度为310℃,压强11.0mpa,在恒温恒压条件下钝化24h,上述步骤s4中,开始毛油的二反温度为270℃。

51.本次实验严谨性与专业性较高,涉及影响的因素有:反应温度、空速、氢油比,通过实验后的油样分析报告对比,在同人同仪器分析条件下,测评出本方案久硕的催化剂相较其他的催化剂,使用性能较高,产出油品质量较高,硫含量、氯含量、氮含量以及芳烃含量相比较低,本次催化剂测评使用为全自动生产装置,电脑中控固定化操作,操作参数保证稳定运行,催化剂的装填按照催化剂厂家提供的最佳装填方案执行,使本次实验的误差降到最低,让本次实验的数据具有很强的可信性。

52.上述实施例仅为本发明的优选实施方式之一,凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

53.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

54.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

技术特征:

1.一种在废润滑油中添加氢催化剂提取基础油的工艺,其特征在于,包括以下步骤:s1:前期准备a、拆除一反、二反装置;b、检测装置气密性,使装置充入氮气时气密无漏点;c、用氢气置换后使反应器缓慢升温升压;s2:硫化a、配备足量硫化柴油,随后加入原料罐;b、待硫化柴油干燥结束后开始硫化;s3:初活钝化a、配备足量钝化油,随后加入原料罐;b、待反应器缓慢升温升压后开始钝化;s4:毛油加氢a、钝化结束后将原料罐置换干净,加入足量毛油;b、待二反温度降低后开始进毛油;c、按上述方案操作,取样分析。2.根据权利要求1所述的一种在废润滑油中添加氢催化剂提取基础油的工艺,其特征在于,上述步骤s1中,使反应器缓慢升温升压至在150℃、10.0mpa,在150℃、10.0mpa条件下脱水干燥4小时。3.根据权利要求1所述的一种在废润滑油中添加氢催化剂提取基础油的工艺,其特征在于,上述步骤s2中,柴油中含有2.0m%dmds。4.根据权利要求1所述的一种在废润滑油中添加氢催化剂提取基础油的工艺,其特征在于,上述步骤s3中,钝化油为润滑油,含有0.1m%dmds。5.根据权利要求1所述的一种在废润滑油中添加氢催化剂提取基础油的工艺,其特征在于,上述步骤s3中,钝化时的温度为310℃,压强11.0mpa,在恒温恒压条件下钝化24h。6.根据权利要求1所述的一种在废润滑油中添加氢催化剂提取基础油的工艺,其特征在于,上述步骤s4中,开始毛油的二反温度为270℃。

技术总结

本发明公开了一种在废润滑油中添加氢催化剂提取基础油的工艺,本发明的创新点:实验后对油样分析报告对比,测评出本方案久硕的催化剂相较其他的催化剂,使用性能较高,产出油品质量较高,硫含量、氯含量、氮含量以及芳烃含量相比较低,从而使得制得的油品质量更好,本次催化剂测评使用为全自动生产装置,电脑中控固定化操作,操作参数保证稳定运行,催化剂的装填按照催化剂厂家提供的最佳装填方案执行,使本次实验的误差降到最低,让本次实验的数据具有很强的可信性。具有很强的可信性。具有很强的可信性。

技术研发人员:刘玉滨 张晓平 刘杰 王成 徐仁均 林君翔

受保护的技术使用者:常州菲纳斯能源科技有限公司

技术研发日:2022.01.27

技术公布日:2022/6/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1