电工钢板用绝缘覆膜组合物和具有绝缘覆膜的电工钢板的制作方法

电工钢板用绝缘覆膜组合物和具有绝缘覆膜的电工钢板

1.本技术是申请日为2019年7月30日、中国专利申请号为201980061878.7且发明名称为“电工钢板用绝缘覆膜组合物和具有绝缘覆膜的电工钢板”的中国专利申请的分案申请,并且本技术要求享有申请号为10-2018-0088696、10-2018-0088697和10-2018-0165656的韩国申请的优先权。

技术领域

2.本发明涉及一种电工钢板用绝缘覆膜组合物和具有绝缘覆膜的电工钢板。更具体地,本发明涉及一种电工钢板用绝缘覆膜组合物和具有绝缘覆膜的电工钢板,通过使用具有特定化学结构的硅烷化合物,去应力退火时耐热性和导热率良好。

背景技术:

3.对用于发动机或变压器等的电工钢板的绝缘覆膜,不仅要求层间电阻,还要求各种特性如加工成型时的便利性、保管和使用时的稳定性等。另外,电工钢板用途各种各样,因此根据其用途开发了各种绝缘覆膜。

4.例如,对于电工钢板,当实施冲压加工、剪切加工、弯曲加工等时,残余应变会导致磁特性恶化。因此,为了使恶化的磁特性恢复,有时在高温下实施去应力退火(sra,stress relief annealing)。因此,绝缘覆膜需要具有去应力退火时不会剥离保持固有电绝缘性的耐热特性。

5.作为已知的绝缘覆膜组合物,混合使用了铬酸酐、氧化镁、丙烯酸树脂或丙烯酸-苯乙烯共聚物树脂,以提高耐腐蚀性和绝缘性。但是,通过这种绝缘覆膜组合物来满足最近要求的去应力退火时耐热性受限制。

6.另外,还提出了通过使用金属磷酸盐作为绝缘覆膜组合物的主成分来改善去应力退火时附着性的方法。然而,由于耐吸性强的磷酸盐的特征,该方法存在表面上出现变白缺陷导致产品加工时产生粉尘的问题,而且存在出现变白缺陷的部位上耐热性反而恶化的问题。

技术实现要素:

7.技术问题

8.本发明提供一种电工钢板用绝缘覆膜组合物和具有绝缘覆膜的电工钢板。更具体地,本发明提供一种电工钢板用绝缘覆膜组合物和具有绝缘覆膜的电工钢板,通过使用具有特定化学结构的硅烷化合物,去应力退火时耐热性和导热率良好。

9.技术方案

10.根据本发明的一个实施例的电工钢板,其包含电工钢板基体和位于电工钢板基体的一面或两面的绝缘覆膜,绝缘覆膜包含由下述化学式1表示的硅烷化合物和金属氢氧化物。

11.[化学式1]

[0012][0013]

在化学式1中,r1和r2各自独立地为氢、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0014]

硅烷化合物可由下述化学式2表示。

[0015][0016]

在化学式2中,r1和r2各自独立地为氢、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l1为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0017]

硅烷化合物可包含三乙酰氧基甲基硅烷(triacetoxy(methyl)silane)、三乙酰氧基乙烯基硅烷(triacetoxy(vinyl)silane)、二甲基二(甲基丙烯酰氧基-1-乙氧基)硅烷(dimethyl-di(methacroyloxy-1-ethoxy)silane)和3-(三甲氧基甲硅基)甲基丙烯酸丙酯(3-(trimethoxysilyl)propylmethacrylate)中的一种以上。

[0018]

金属氢氧化物可包含ni(oh)2、co(oh)2、cu(oh)2、sr(oh)2、ba(oh)2、pd(oh)2、in(oh)3、(ch3co2)7cr3(oh)2、bi(oh)3和sn(oh)2中的一种以上。

[0019]

绝缘覆膜还可包含金属氮化物,并且可包含金属氮化物0.1至40重量%、硅烷化合物25至75重量%和金属氢氧化物0.5至60重量%。

[0020]

金属氮化物可包含bn、aln、si3n4、mg3n2、ca3n2、sr3n2、ba3n2和ge3n4中的一种以上。

[0021]

电工钢板可满足下述通式1。

[0022]

[通式1]

[0023]

20≤tc≤200w/mk

[0024]

在上述通式1中,tc表示将600

×

400mm的试样感应加热至230℃用ppms(physical property measurement system,综合物性测量系统)测量的导热率值。

[0025]

电工钢板基体可包含c:0.01重量%以下、si:6.0重量%以下、p:0.5重量%以下、s:0.005重量%以下、mn:0.1至1.0重量%、al:0.40至2.0重量%、n:0.005重量%以下、ti:0.005重量%以下和sb、sn、ni或其组合:0.01至0.15重量%,余量可包含fe和不可避免的杂质。

[0026]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物包含由下述化学式1表示的硅烷化合物和金属氢氧化物。

[0027]

[化学式1]

[0028][0029]

在化学式1中,r1和r2各自独立地为氢、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0030]

上述绝缘覆膜组合物还可包含金属氮化物,以固形物计,上述绝缘覆膜组合物可

包含金属氮化物0.1至40重量%、硅烷化合物25至75重量%和金属氢氧化物0.5至60重量%。

[0031]

金属氮化物可包含bn、aln、si3n4、mg3n2、ca3n2、sr3n2、ba3n2和ge3n4中的一种以上。

[0032]

根据本发明的一个实施例的电工钢板的制造方法,其包含:准备钢板的步骤,上述钢板是将板坯热轧成热轧板后,经过冷轧,再完成最终退火的钢板;以及将绝缘覆膜组合物涂覆在钢板上形成绝缘覆膜的步骤,绝缘覆膜组合物包含由下述化学式1表示的硅烷化合物和金属氢氧化物。

[0033]

[化学式1]

[0034][0035]

在化学式1中,r1和r2各自独立地为氢、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0036]

形成绝缘覆膜的电工钢板可满足下述通式1。

[0037]

[通式1]

[0038]

20≤tc≤200w/mk

[0039]

在上述通式1中,tc表示将600

×

400mm的试样感应加热至230℃用ppms(physical property measurement system)测量的导热率值。

[0040]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物,其包含:由下述化学式1表示的硅烷化合物;以及铬酸酐、铬酸盐和重铬酸盐中的一种以上铬酸化合物。

[0041]

[化学式1]

[0042][0043]

在化学式1中,r1为氢、卤元素、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0044]

相对于硅烷化合物和铬酸化合物的合计含量100重量份,上述绝缘覆膜组合物可包含硅烷化合物10至80重量份和铬酸化合物20至90重量份。

[0045]

在化学式1中,r1可为氢、卤元素、直链或支链型烷基或烷氧基。

[0046]

在化学式1中,l可为直接键、亚烷基和-cf

2-中的一种以上。

[0047]

硅烷化合物可由下述化学式2表示。

[0048]

[化学式2]

[0049][0050]

在化学式2中,r1至r3各自独立地为氢、卤元素、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l1为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0051]

在化学式2中,r2和r3各自独立地为氢或卤元素。

[0052]

硅烷化合物可包含三乙基(三氟甲基)硅烷(triethyl(trifluoromethyl)silane)、三甲氧基(三氟丙基)硅烷(trimethoxy(trifluoropropyl)silane)、二甲氧基-甲基(三氟丙基)硅烷(dimethoxy-methyl(trifluoropropyl)silane)和全氟辛基-三乙氧基硅烷(perfluorooctyl-triethoxysilane)中的一种以上。

[0053]

相对于硅烷化合物和铬酸化合物的合计含量100重量份,上述绝缘覆膜组合物还可包含陶瓷粉末0.5至65重量份。

[0054]

陶瓷粉末可包含mgo、mno、al2o3、sio2、tio2、zro2、al6si2o

13

、al2o3·

tio2、y2o3、9al2o3·

b2o3、bn、crn、batio3、sic和tic中的一种以上。

[0055]

陶瓷粉末的平均粒径可为0.05至20μm。

[0056]

相对于硅烷化合物和铬酸化合物的合计含量100重量份,上述绝缘覆膜组合物还可包含丙烯酸树脂、苯乙烯树脂、醋酸乙烯树脂、聚酯树脂、氨基甲酸酯树脂、聚乙烯树脂、聚丙烯树脂、聚酰氨树脂、聚碳酸酯树脂、酚树脂、醇酸树脂和环氧树脂中的一种以上高分子树脂0.5至30重量份。

[0057]

相对于硅烷化合物和铬酸化合物的合计含量100重量份,上述绝缘覆膜组合物还可包含乙二醇(ethylene golycol)、丙二醇(propylene glycol)、甘油(glycerine)、丁基卡必醇(butyl carbitol)中的一种以上化合物1至15重量份。

[0058]

根据本发明的一个实施例的电工钢板包含电工钢板基体和位于电工钢板基体的一面或两面的绝缘覆膜。

[0059]

绝缘覆膜包含:由下述化学式1表示的硅烷化合物;以及铬酸酐、铬酸盐和重铬酸盐中的一种以上铬酸化合物。

[0060]

[化学式1]

[0061][0062]

在化学式1中,r1为氢、卤元素、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0063]

绝缘覆膜包含si:0.1至50重量%和f:0.01至25重量%。

[0064]

绝缘覆膜的厚度可为0.1至10μm。

[0065]

根据本发明的一个实施例的电工钢板的制造方法,其包含:制造电工钢板基体的步骤;以及将绝缘覆膜组合物涂覆在电工钢板基体的一面或两面上形成绝缘覆膜的步骤。

[0066]

绝缘覆膜组合物包含:由下述化学式1表示的硅烷化合物;以及铬酸酐、铬酸盐和重铬酸盐中的一种以上铬酸化合物。

[0067]

[化学式1]

[0068][0069]

在化学式1中,r1为氢、卤元素、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0070]

制造电工钢板基体的步骤可包含:对板坯进行热轧以制造热轧板的步骤;对热轧板进行冷轧以制造冷轧板的步骤;以及对冷轧板进行最终退火的步骤。

[0071]

形成绝缘覆膜的步骤可包含在100至680℃的温度下对涂覆有绝缘覆膜组合物的

钢板进行热处理的步骤。

[0072]

在形成绝缘覆膜的步骤之后,上述制造方法还可包含在700至1000℃的温度下进行去应力退火的步骤。

[0073]

有益效果

[0074]

根据本发明的一个实施方案,可以获得形成绝缘覆膜后铁损特性良好的电工钢板。

[0075]

根据本发明的一个实施方案,可以获得叠装系数良好的电工钢板。

[0076]

根据本发明的一个实施方案,可以获得去应力退火(sra,stress relief annealing)后附着性和抗剥离性仍旧良好的绝缘覆膜。

[0077]

根据本发明的一个实施方案,可以制造导热率良好的电工钢板,利用该电工钢板制造的电机等产品具有良好的效率。

附图说明

[0078]

图1是根据本发明的一个实施例的电工钢板的截面示意图。

[0079]

图2是根据本发明的一个实施例的电工钢板的制造方法的流程图。

[0080]

图3是实施例1-2中制造的电工钢板截面的扫描电子显微镜(sem)图片。

[0081]

图4是比较例1-2中制造的电工钢板截面的扫描电子显微镜(sem)图片。

[0082]

图5是实施例1-2中制造的电工钢板覆膜的ft-ir-ras分析结果。

[0083]

图6是实施例2-2中制造的电工钢板截面的扫描电子显微镜(sem)图片。

[0084]

图7是比较例2-3中制造的电工钢板表面的扫描电子显微镜(sem)图片。

具体实施方式

[0085]

本文中第一、第二、第三等词汇用于描述各种部分、成分、区域、层和/或段,但这些部分、成分、区域、层和/或段不应该被这些词汇限制。这些词汇仅用于区分某一部分、成分、区域、层和/或段与另一部分、成分、区域、层和/或段。因此,在不脱离本发明的范围内,下面描述的第一部分、成分、区域、层和/或段也可以被描述为第二部分、成分、区域、层和/或段。

[0086]

本文所使用的术语只是出于描述特定实施例,并不意在限制本发明。除非上下文中另给出明显相反的含义,否则本文所使用的单数形式也意在包含复数形式。在说明书中使用的“包含”可以具体指某一特性、领域、整数、步骤、动作、要素及/或成分,但并不排除其他特性、领域、整数、步骤、动作、要素、成分及/或组的存在或附加。

[0087]

如果某一部分被描述为在另一个部分之上,则可以直接在另一个部分上面或者其间存在其他部分。当某一部分被描述为直接在另一个部分上面时,其间不会存在其他部分。

[0088]

虽然没有另作定义,但本文中使用的所有术语(包含技术术语和科学术语)的含义与本发明所属领域的普通技术人员通常理解的意思相同。对于辞典里面有定义的术语,应该被解释为具有与相关技术文献和本文中公开的内容一致的意思,而不应该以理想化或过于正式的含义来解释它们的意思。

[0089]

在本说明书中基团(原子团)的标记中,没有标注取代和未取代的标记包含不具有取代基的基团和具有取代基的基团。例如,“烷基”不仅包含不具有取代基的烷基(未取代的烷基),还包含具有取代基的烷基(取代的烷基)。

[0090]

除非另有定义,否则本说明书中“取代”是指化合物中至少一个氢被c1至c30烷基、c2至c30烯基、c2至c30炔基、c1至c10烷基甲硅烷基(alkylsilyl)、c3至c30环烷基、c6至c30芳基、c1至c30杂芳基、c1至c10烷氧基、硅烷基、烷基硅烷基(alkylsilane)、烷氧基硅烷基(alkoxysilane)、胺基、烷基胺基(alkylamine)、芳基胺基(arylamine)、亚乙氧基(ethyleneoxyl)或卤素基团取代。

[0091]

除非另有定义,否则本说明书中“杂”是指选自n、o、s和p中的原子。

[0092]

除非另有定义,否则本说明书中“烷基(alkyl)”是指不具有任何烯基(alkenyl)或炔基(alkynyl)的“饱和烷基(saturated alkyl)”;或者具有至少一个烯基或炔基的“不饱和烷基(unsaturated alkyl)”都包含在内。上述“烯基”是指至少两个碳原子形成至少一个碳-碳双键的取代基,“炔基”是指至少两个碳原子形成至少一个碳-碳三键的取代基。上述烷基可以是支链型、直链型或环型。

[0093]

上述烷基可以是c1至c20的烷基,具体地可以是c1至c6的低级烷基、c7至c10的中级烷基、c11至c20的高级烷基。

[0094]

例如,c1至c4烷基是指烷链上存在1至4个碳原子,这表示选自甲基、乙基、丙基、异丙基、正丁基、异丁基、仲丁基及叔丁基所组成的组。

[0095]

典型的烷基诸如有甲基、乙基、丙基、异丙基、丁基、异丁基、叔丁基、戊基、己基、乙烯基、丙烯基、丁烯基、环丙基、环丁基、环戊基、环己基等。

[0096]“芳族基”是指环型取代基的所有元素具有p轨道以及这些p轨道形成共轭(conjugation)的取代基。具体例如有芳基(aryl)和杂芳基。

[0097]“芳基(aryl)”包含单环或稠环(即共享毗邻碳原子对的多环)取代基。

[0098]“杂芳基(heteroaryl)”是指芳基中具有选自n、o、s和p中的杂原子的芳基。当上述杂芳基是稠环时,每个环可包含1至3个上述杂原子。

[0099]

除非另有定义,否则本说明书中烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基是指取代或未取代的烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基。

[0100]

除非另有定义,否则本说明书中二价连接基团是指选自亚烷基、亚烯基(alkenylene)、亚芳基、-nr'-、-o-、-so

2-、-co-、-cf

2-中的一种以上二价连接基团。r'为烷基。

[0101]

下面详细描述本发明的实施例,以使本发明所属领域的普通技术人员容易实施本发明。然而,本发明能够以各种不同方式实施,并不局限于本文所述的实施例。

[0102]

电工钢板用绝缘覆膜组合物

[0103]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物包含由下述化学式1表示的硅烷化合物和金属氢氧化物。

[0104]

[化学式1]

[0105][0106]

在化学式1中,r1和r2各自独立地为氢、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0107]

根据本发明的一个实施例的绝缘覆膜组合物包含具有特殊化学结构的硅烷化合

物,以明显改善去应力退火耐热性和耐腐蚀性。另外,当单独使用硅烷化合物时,存在去应力退火过程中覆膜剥离的问题以及难以均匀地涂覆在电工钢板表面上。为了改善这些问题,另外还包含金属氢氧化物。

[0108]

在下文中,将按照各成分详细描述根据本发明的一个实施例的电工钢板用绝缘覆膜组合物。

[0109]

首先,根据本发明的一个实施例的电工钢板用绝缘覆膜组合物,以固形物计,绝缘覆膜组合物包含由化学式1表示的硅烷化合物。具体地,相对于硅烷化合物和金属氢氧化物的合计含量100重量份,可包含上述硅烷化合物30至75重量份。

[0110]

对于由化学式1表示的硅烷化合物,由于化合物中含有si元素和羰基(carbonyl group),具有良好的耐热性。同时,羰基具有良好的与金属氢氧化物的反应性,对形成硅烷化合物-金属氢氧化物复合体以及明显改善表面品质起到重要作用。

[0111]

具体地,硅烷化合物可由下述化学式2表示。

[0112]

[化学式2]

[0113][0114]

在化学式2中,r1和r2各自独立地为氢、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l1为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0115]

具体地,在化学式1和化学式2中,r1和r2可为氢或烷基。更具体地,r1和r2可为甲基或乙基。

[0116]

具体地,在化学式1中,l可为选自亚烷基、-o-和-co-的一种以上二价连接基团。更具体地,在化学式1中,l可表示为-l

1-o-,l1可为直接键或选自亚烷基、-o-和-co-的一种以上二价连接基团。

[0117]

硅烷化合物可包含三乙酰氧基甲基硅烷(triacetoxy(methyl)silane)、三乙酰氧基乙烯基硅烷(triacetoxy(vinyl)silane)、二甲基二(甲基丙烯酰氧基-1-乙氧基)硅烷(dimethyl-di(methacroyloxy-1-ethoxy)silane)和3-(三甲氧基甲硅基)甲基丙烯酸丙酯(3-(trimethoxysilyl)propylmethacrylate)中的一种以上。

[0118]

当硅烷化合物含量过少时,耐热性会下降,去应力退火后铁损可能恶化。当硅烷化合物含量过多时,金属氢氧化物会相对变少,覆膜可能会剥离。因此,可包含前述范围的硅烷化合物。更具体地,相对于硅烷化合物和金属氢氧化物的合计含量100重量份,可包含硅烷化合物40至55重量份。

[0119]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物包含金属氢氧化物。具体地,相对于硅烷化合物和金属氢氧化物的合计含量100重量份,金属氢氧化物包含25至70重量份。

[0120]

金属氢氧化物具有容易溶解于溶剂的特征,通过与硅烷化合物的官能基进行化学反应起到有助于表面性质从疏水性变成亲水性的作用,使得能够容易溶解于溶剂中。这种金属氢氧化物均匀地涂覆在电工钢板表面上,因此对明显改善绝缘覆膜的去应力退火时耐热性和耐腐蚀性有很大帮助。

[0121]

金属氢氧化物只要是具有羟基(-oh)的金属,就可以不受限制地使用。具体地,金

属氢氧化物可包含ni(oh)2、co(oh)2、cu(oh)2、sr(oh)2、ba(oh)2、pd(oh)2、in(oh)3、(ch3co2)7cr3(oh)2、bi(oh)3和sn(oh)2中的一种以上。更具体地,可包含co(oh)2和(ch3co2)7cr3(oh)2中的一种以上。

[0122]

当金属氢氧化物含量过少时,硅烷化合物的分散上发生问题,因此难以均匀地涂覆。当金属氢氧化物含量过多时,硅烷化合物会相对变少,可能无法充分改善去应力退火时耐热性和耐腐蚀性。更具体地,相对于硅烷化合物和金属氢氧化物的合计含量100重量份,金属氢氧化物可包含45至60重量份。

[0123]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物,除了硅烷化合物和金属氢氧化物之外,还可包含金属氮化物。当还包含适量的金属氮化物时,可进一步提高所形成的绝缘覆膜的绝缘特性和导热特性。

[0124]

当还包含金属氮化物时,以固形物计,可包含金属氮化物0.1至40重量%、硅烷化合物25至75重量%和金属氢氧化物0.5至60重量%。

[0125]

固形物是指以100重量%计绝缘覆膜组合物中溶剂等挥发成分之外的固态成分。

[0126]

当金属氮化物加入量过少时,绝缘特性和导热特性的提高效果可能会不充分。当金属氮化物含量过多时,硅烷化合物和金属氢氧化物的量相对变少,可能无法充分改善去应力退火时耐热性和耐腐蚀性。更具体地,以固形物计,可包含金属氮化物1至25重量%、硅烷化合物35至65重量%和金属氢氧化物15至50重量%。

[0127]

金属氮化物可包含bn、aln、si3n4、mg3n2、ca3n2、sr3n2、ba3n2和ge3n4中的一种以上。

[0128]

金属氮化物的平均粒径可为0.05至20μm。只有金属氮化物的粒径适合,才容易分散和涂覆。

[0129]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物,除了硅烷化合物和金属氮化物之外,还可包含乙二醇(ethylene golycol)、丙二醇(propylene glycol)、甘油(glycerine)、丁基卡必醇(butyl carbitol)中的一种以上。通过进一步包含前述的添加剂,可以形成表面光泽良好以及粗糙度非常好的绝缘覆膜。相对于硅烷化合物和金属氢氧化物的合计含量100重量份,还可包含前述的添加剂1至15重量份。当添加剂含量过少时,前述的提高效果可能不充分。即使包含更多的添加剂,也不会有进一步提高效果,反而可能降低分散性。更具体地,相对于硅烷化合物和金属氢氧化物的合计含量100重量份,可包含添加剂3至10重量份。

[0130]

绝缘覆膜组合物还可包含溶剂,以使固形物均匀分散和容易涂覆。作为溶剂可以使用水、乙醇等,相对于硅烷化合物和金属氢氧化物的合计含量100重量份,可包含溶剂300至1000重量份。如此,绝缘覆膜组合物可以是浆体形式。

[0131]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物包含:由下述化学式1表示的硅烷化合物;以及选自铬酸酐、铬酸盐和重铬酸盐的一种以上铬酸化合物。

[0132]

[化学式1]

[0133][0134]

在化学式1中,r1为氢、卤元素、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0135]

根据本发明的一个实施例的绝缘覆膜组合物包含具有特殊化学结构的硅烷化合

trifluoropropyl)silane)、二甲氧基(3,3,3-三氟丙基)硅烷(dimethoxy-methyl(3,3,3-trifluoropropyl)silane)和1h,1h,2h,2h-全氟辛基-三乙氧基硅烷(1h,1h,2h,2h-perfluorooctyl-triethoxysilane)中的一种以上。

[0152]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物包含选自铬酸酐、铬酸盐和重铬酸盐的一种以上铬酸化合物。

[0153]

铬酸化合物与硅烷化合物进行化学反应,从而起到提高分散稳定性形成均匀的覆膜的作用。另外,铬酸化合物具有批量生产时降低成本的效果,并且具有绝缘涂覆工艺中可稳定地操作的优点。

[0154]

作为铬酸盐和重铬酸盐,可以利用如na、k、mg、ca、mn、mo、zn、al等的盐。

[0155]

相对于硅烷化合物和铬酸化合物的合计含量100重量份,可包含铬酸化合物20至90重量份。当铬酸化合物含量过少时,硅烷化合物的分散上发生问题,可能难以均匀地涂覆。当铬酸化合物含量过多时,硅烷化合物相对变少,可能无法充分改善去应力退火时耐热性和耐腐蚀性。更具体地,可包含铬酸化合物30至60重量份。

[0156]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物,除了硅烷化合物和铬酸化合物之外,还可包含陶瓷粉末。当还包含适量的陶瓷粉末时,可进一步提高所形成的绝缘覆膜的绝缘特性。

[0157]

相对于硅烷化合物和铬酸化合物的合计含量100重量份,可包含陶瓷粉末0.5至65重量份。当陶瓷粉末含量过少时,绝缘特性的提高效果可能不充分。当陶瓷粉末含量过多时,硅烷化合物和铬酸化合物的量相对变少,可能无法充分改善去应力退火时耐热性和耐腐蚀性。更具体地,相对于硅烷化合物和铬酸化合物的合计含量100重量份,可包含陶瓷粉末5至30重量份。

[0158]

陶瓷粉末可包含mgo、mno、al2o3、sio2、tio2、zro2、al6si2o

13

、al2o3·

tio2、y2o3、9al2o3·

b2o3、bn、crn、batio3、sic和tic中的一种以上。更具体地,陶瓷粉末可包含mgo、cao、al2o3、sio2、tio2、zro2、al2o3·

tio2、y2o3、9al2o3·

b2o3、bn、crn、batio3、sic和tic中的一种以上。

[0159]

陶瓷粉末的平均粒径可为0.05至20μm。只有陶瓷粉末的粒径适合,才容易分散和涂覆。

[0160]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物,相对于硅烷化合物和铬酸化合物的合计含量100重量份,还可包含丙烯酸树脂、苯乙烯树脂、醋酸乙烯树脂、聚酯树脂、氨基甲酸酯树脂、聚乙烯树脂、聚丙烯树脂、聚酰氨树脂、聚碳酸酯树脂、酚树脂、醇酸树脂和环氧树脂中的一种以上高分子树脂0.5至30重量份。通过进一步加入适量的前述高分子树脂,可以制造出表面光泽良好以及粗糙度非常好的电工钢板。

[0161]

根据本发明的一个实施例的电工钢板用绝缘覆膜组合物,相对于硅烷化合物和铬酸化合物的合计含量100重量份,还可包含乙二醇(ethylene golycol)、丙二醇(propylene glycol)、甘油(glycerine)、丁基卡必醇(butyl carbitol)中的一种以上化合物1至15重量份。通过进一步包含前述的添加剂,可以形成表面光泽良好以及粗糙度非常好的绝缘覆膜。当添加剂含量过少时,前述的提高效果可能不充分。即使包含更多的添加剂,也不会有进一步提高效果,反而可能降低分散性。更具体地,相对于硅烷化合物和铬酸化合物的合计含量100重量份,可包含添加剂3至10重量份。

[0162]

绝缘覆膜组合物还可包含溶剂,以使固形物均匀分散和容易涂覆。作为溶剂可以使用水、乙醇等,相对于硅烷化合物和铬酸化合物的合计含量100重量份,可包含溶剂300至1000重量份。如此,绝缘覆膜组合物可以是浆体形式。

[0163]

电工钢板

[0164]

根据本发明的一个实施例的电工钢板100包含电工钢板基体10和位于电工钢板基体10的一面或两面的绝缘覆膜20。图1是根据本发明的一个实施例的电工钢板的侧剖面示意图。图1中示出了电工钢板基体10的上面形成有绝缘覆膜20的情形。

[0165]

绝缘覆膜20包含由下述化学式1表示的硅烷化合物和金属氢氧化物。

[0166]

[化学式1]

[0167][0168]

在化学式1中,r1和r2各自独立地为氢、直链或支链型烷基、环烷基、烯基、炔基、芳基、杂芳基、烷氧基或氨烷基,l为直接键或二价连接基团。m为1至4的整数,n为4-m。

[0169]

根据本发明的一个实施例的电工钢板100的绝缘覆膜20包含具有特殊化学结构的硅烷化合物,以明显改善去应力退火耐热性和耐腐蚀性,并且改善导热率。另外,当单独使用硅烷化合物时,存在去应力退火过程中覆膜剥离的问题以及难以均匀地涂覆在电工钢板表面上。为了改善这些问题,另外还包含金属氢氧化物。

[0170]

关于绝缘覆膜20的成分,在前述的绝缘覆膜组合物中已经具体描述过,因此不再赘述。绝缘覆膜20的形成过程中一部分硅烷化合物的化学结构可能会变形,但是大部分硅烷化合物保持其化学结构。另外,绝缘覆膜20的形成过程中硅烷化合物可与金属氢氧化物进行反应而形成化合物,在此情况下,通过计算化合物中的硅烷化合物的比例和金属氢氧化物的含量比例,分别计算硅烷化合物和金属氢氧化物的重量。在绝缘覆膜20的形成过程中,溶剂等挥发成分被清除,因此绝缘覆膜20中的成分实际上与绝缘覆膜组合物中的固形物成分相同。

[0171]

绝缘覆膜20可包含si:0.1至50重量%。此时,si可以是硅烷化合物中的si、作为金属氮化物使用si3n4时金属氮化物中的si、从电工钢板基体10扩散的si。通过适量包含si,可以确保绝缘覆膜20的绝缘特性。

[0172]

除了si之外,绝缘覆膜20还可包含来自绝缘覆膜组合物和电工钢板基体10的元素如fe、c、o等。

[0173]

绝缘覆膜20的厚度可为0.1至10μm。当绝缘覆膜20的厚度过薄时,耐热性会下降,可能发生去应力退火后铁损恶化的问题。当绝缘覆膜20的厚度过厚时,叠装系数会降低,可能引起电机特性恶化的问题。因此,可以将绝缘覆膜20的厚度调节成前述的范围。更具体地,绝缘覆膜20的厚度可为0.2至5μm。

[0174]

电工钢板基体10不受限制,可以使用无取向电工钢板或取向电工钢板。具体地,可以使用无取向电工钢板。在本发明的一个实施例中,根据绝缘覆膜20的成分产生绝缘特性,绝缘特性可能与电工钢板的合金成分无关。在下文中,作为一个实例,对电工钢板的合金成分进行描述。

[0175]

电工钢板可包含包含c:0.01重量%以下、si:6.0重量%以下、p:0.5重量%以下、

s:0.005重量%以下、mn:0.1至1.0重量%、al:0.40至2.0重量%、n:0.005重量%以下、ti:0.005重量%以下和sb、sn、ni或其组合:0.01至0.15重量%,余量可包含fe和不可避免的杂质。

[0176]

在下文中,将按照各合金成分具体描述。

[0177]

下面描述无取向电工钢板基体10的成分限制理由。

[0178]

c:0.01重量%以下

[0179]

碳(c)在根据本发明的实施例中对电工钢板的磁特性提高没有太大帮助的成分,因此优选尽量去除。c在最终产品中引起磁时效,使用中会降低磁特性,因此含有0.01重量%以下,c的含量越低对磁特性越佳,最终产品中更优选限制为0.005重量%以下。

[0180]

si:6.0重量%以下

[0181]

硅(si)是增加钢的电阻率减少铁损中涡流损耗的成分,当si的含量过多时,可能发生脆性变大导致冷轧困难的问题。因此,优选限制为6.0重量%以下。更具体地,si可包含0.1至4.0重量%。

[0182]

p:0.5重量%以下

[0183]

加入磷(p)是为了增加电阻率以及改善织构而提高磁性。当过量加入时,冷轧性会恶化,因此优选限制为0.5重量%以下。

[0184]

s:0.005重量%以下

[0185]

硫(s)形成微小的析出物mns和cus,并抑制晶粒生长,从而导致磁特性恶化,因此优选控制成尽量低,故硫含量限制为0.005重量%以下。

[0186]

mn:0.1至1.0重量%

[0187]

如果锰(mn)含量小于0.1重量%,就会形成微小的mns析出物而抑制晶粒生长,从而导致磁性恶化。因此,如果锰含量大于0.1重量%,就会形成粗大的mns,并且可以阻止s成分析出为更微小的析出物cus。然而,当mn增加时,磁性会恶化,因此加入1.0重量%以下。

[0188]

al:0.40至2.0重量%

[0189]

al是增加电阻率降低涡流损耗的有效成分。当小于0.40重量%时,aln微析出导致磁性恶化,并且大于2.0重量%时,加工性会恶化,因此优选限制为2.0重量%以下。

[0190]

n:0.005重量%以下

[0191]

n在母材内部形成微小细长的aln析出物而抑制晶粒生长,因此少量含有n,优选限制为0.005重量%以下。

[0192]

ti:0.005重量%以下

[0193]

ti形成微小的tin、tic的析出物而抑制晶粒生长,当加入量超过0.005重量%时,将会产生很多微小的析出物,从而造成织构变差,致使磁性恶化。

[0194]

sb、sn、ni或其组合:0.01至0.15重量%

[0195]

sb、sn或ni作为表面析出元素富集在钢板表层部,从而抑制氮的吸附,结果不会妨碍晶粒的生长,因此起到降低铁损的作用,当单独或复合加入的sb、sn或ni的含量过少时,将会发生效果降低的问题。当单独或复合加入的sb、sn或ni的含量过多时,将会发生严重的晶界偏析或者钢板的脆性变大,可能会造成轧制时板破裂。当复合加入2种以上的sb、sn、ni时,其含量可为0.01至0.15重量%。

[0196]

更具体地,可包含sb:0.01至0.05重量%、sn:0.01至0.12重量%、ni:0.01至0.06

重量%。

[0197]

如前所述,根据本发明的一个实施例的电工钢板,由于形成绝缘覆膜,导热率良好。具体地,可满足下述通式1。

[0198]

[通式1]

[0199]

20≤tc≤200w/mk

[0200]

在上述通式1中,tc表示将600

×

400mm的试样感应加热至230℃用ppms(physical property measurement system)测量的导热率值。

[0201]

根据本发明的一个实施例的电工钢板100的绝缘覆膜20包含具有特殊化学结构的硅烷化合物,以明显改善去应力退火耐热性和耐腐蚀性。另外,当单独使用硅烷化合物时,存在去应力退火过程中覆膜剥离的问题以及难以均匀地涂覆在电工钢板表面上。为了改善这些问题,另外还包含铬酸化合物。

[0202]

关于绝缘覆膜20的成分,在前述的绝缘覆膜组合物中已经具体描述过,因此不再赘述。绝缘覆膜20的形成过程中一部分硅烷化合物的化学结构可能会变形,但是大部分硅烷化合物保持其化学结构。另外,绝缘覆膜20的形成过程中硅烷化合物可与铬酸化合物进行反应而形成化合物,在此情况下,通过计算化合物中硅烷化合物的比例和铬酸化合物的含量比例,分别计算硅烷化合物和铬酸化合物的重量。在绝缘覆膜20的形成过程中,溶剂等挥发成分被清除,因此绝缘覆膜20中的成分实际上与绝缘覆膜组合物中的固形物成分相同。固形物是指以100重量%计绝缘覆膜组合物中溶剂等挥发成分之外的固态部分。

[0203]

绝缘覆膜20可包含si:0.1至50重量%和f:0.01至25重量%。此时,si可以是硅烷化合物中的si、作为陶瓷粉末使用sio2时陶瓷粉末中的si、扩散自电工钢板基体10的si。通过包含适量的si,可以确保绝缘覆膜20的绝缘特性。

[0204]

另外,f可以是来自硅烷化合物中的f。通过包含适量的f,可以提高绝缘覆膜20的耐化学品性、绝缘性和耐腐蚀性。

[0205]

除了si、f之外,绝缘覆膜20还可包含来自绝缘覆膜组合物和电工钢板基体10的元素如cr、fe、c、o等。

[0206]

绝缘覆膜20的厚度可为0.1至10μm。当绝缘覆膜20的厚度过薄时,耐热性会下降,可能发生去应力退火后铁损恶化的问题。当绝缘覆膜20的厚度过厚时,叠装系数会降低,可能引起电机特性恶化的问题。因此,可以将绝缘覆膜20的厚度调节成前述的范围。更具体地,绝缘覆膜20的厚度可为0.2至5μm。

[0207]

电工钢板的制造方法

[0208]

图2中示意性地示出了根据本发明的一个实施例的电工钢板的制造方法的流程图。图2的电工钢板的制造方法的流程图只是例示本发明而已,本发明不限于此。因此,电工钢板的制造方法可以有各种变形。

[0209]

如图2所示,电工钢板的制造方法包含制造电工钢板基体的步骤s10;以及将绝缘覆膜组合物涂覆在电工钢板基体的一面或两面上形成绝缘覆膜的步骤s20。除此之外,电工钢板的制造方法还可包含其他步骤。

[0210]

首先,步骤s10中制造电工钢板基体。已经具体描述过电工钢板基体的合金成分,因此省略重复描述。

[0211]

制造电工钢板基体的步骤可包含对板坯进行热轧以制造热轧板的步骤;对热轧板

进行冷轧以制造冷轧板的步骤;以及对冷轧板进行最终退火的步骤。

[0212]

首先,对板坯进行加热。此时,对于板坯加热,可在1200℃以下的温度下进行加热。

[0213]

接下来,对加热后的板坯进行热轧,以制造热轧板。对所制造的热轧板可以进行热轧退火。

[0214]

接下来,对热轧板进行冷轧,以制造冷轧板。冷轧可以实施一次或者可以实施包含中间退火的二次以上。

[0215]

接下来,对冷轧板进行最终退火。此时,对冷轧板进行最终退火的步骤可以在除去冷轧板上的轧制油后进行一次退火,并在由氢气和氮气组成的环境下进行二次退火。另外,最终退火的目的是防止表面上形成氧化物导致磁性恶化,可以将露点温度控制在-5℃以下。

[0216]

重新回到对电工钢板的制造方法的描述,接下来在步骤s20将绝缘覆膜组合物涂覆在电工钢板基体的一面或两面上形成绝缘覆膜。对于绝缘覆膜组合物,与前述的内容相同,因此不再赘述。

[0217]

形成绝缘覆膜的步骤可包含在100至680℃的温度下对涂覆有绝缘覆膜组合物的钢板进行热处理的步骤。当热处理温度过低时,不易去除溶剂,难以形成好看的绝缘覆膜。当热处理温度过高时,可能会发生附着性恶化的问题。更具体地,可在350至650℃的温度下进行热处理。热处理时间可为5至200秒。

[0218]

在形成绝缘覆膜的步骤之后,还可包含在700至1000℃的温度下进行去应力退火的步骤。在本发明的一个实施例中,通过绝缘覆膜组合物中的硅烷化合物和金属氢氧化物,在去应力退火之后,还可以保持良好的绝缘覆膜的附着性和表面特性。当去应力退火的温度过低时,可能无法顺利地完成所希望的去应力。当去应力退火的温度过高时,电工钢板的磁性可能会恶化。

[0219]

去应力退火的步骤可在氮气环境下进行,并且可以进行1至5小时。

[0220]

在下文中,将通过实施例进一步详细描述本发明。然而,这些实施例只是例示本发明而已,本发明不限于此。

[0221]

实验例1-1:按照硅烷化合物种类的特性

[0222]

实施例1-1

[0223]

准备板坯,该板坯包含硅(si):3.4重量%、铝(al):0.80重量%、锰(mn):0.17重量%、钛(ti):0.0015重量%、锡(sn):0.03重量%、镍(ni):0.01重量%、碳(c):0.003重量%、氮(n):0.0013重量%、磷(p):0.012重量%、硫(s):0.001重量%,余量由fe和其他不可避免的杂质组成。

[0224]

将板坯在1130℃下加热后冷轧成厚度为2.3mm,以制造热轧板。

[0225]

将热轧板在650℃下卷取,然后在空气中进行冷却,在1040℃下实施热轧板退火2分钟后,在水中快速冷却并进行酸洗,再冷轧成厚度为0.35mm,以制造冷轧板。

[0226]

对冷轧板在1040℃下20%的氢气、80%的氮气环境中调节露点温度进行最终退火50秒,以制造退火的钢板。

[0227]

作为绝缘涂覆组合物,将三乙酰氧基甲基硅烷60重量份、氢氧化镍(ni(oh)2)20重量份、氢氧化锶(sr(oh)2)10重量份、氮化硼5重量份和乙二醇5重量份与蒸馏水进行混合制成浆体形式,利用滚轮将浆体涂覆在最终退火后的钢板上,在650℃条件下热处理30秒,并

在空气中进行冷却。对电工钢板在100%氮气环境、750℃下进行去应力退火(sra,stress relief annealing)2小时,并在空气中进行冷却。绝缘覆膜的厚度为约0.8μm。

[0228]

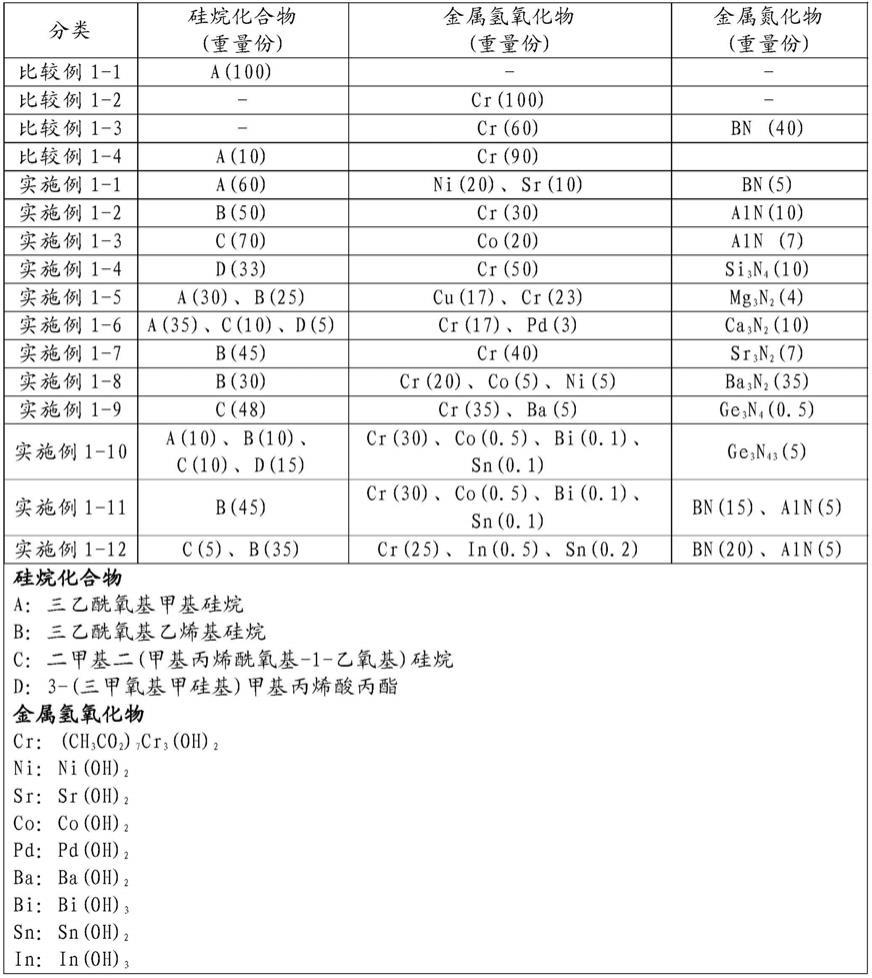

实施例1-2至1-12

[0229]

实施方法与实施例1-1相同,但是将绝缘覆膜组合物中的硅烷化合物、金属氢氧化物和金属氮化物的含量和种类替换为如下表1所示,以此形成绝缘覆膜。

[0230]

比较例1-1

[0231]

实施方法与实施例1-1相同,但是在没有金属氢氧化物的情况下,使用了包含三乙酰氧基甲基硅烷100重量份的绝缘覆膜组合物。

[0232]

比较例1-2

[0233]

实施方法与实施例1-1相同,但是在没有硅烷化合物的情况下,使用了包含氢氧化铬100重量份的绝缘覆膜组合物。

[0234]

比较例1-3

[0235]

实施方法与实施例1-1相同,但是在没有硅烷化合物的情况下,使用了包含氢氧化铬60重量份、氮化硼40重量份的绝缘覆膜组合物。

[0236]

测出实施例和比较例中制造的电工钢板的特性并整理于下表2中。

[0237]

铁损(w

15/50

)是指将频率50hz的磁场用交流电磁化至1.5特斯拉(tesla)时出现的电力损失。

[0238]

另外,对于绝缘特性,按照astm a717国际规格利用富兰克林(franklin)测量仪测量了绝缘覆膜上部。

[0239]

另外,对于附着性,用试样抵接于10至100mm的圆弧后弯曲180

°

时没有覆膜剥离的最小圆弧直径来表示。

[0240]

另外,表面特征是用肉眼评价形成均匀的覆膜后颜色均匀程度的结果。

[0241]

另外,对于导热率,将电工钢板感应加热至230℃利用ppms(physical property measurement system,quantum design公司制造)测量了试样的导热率。

[0242]

【表1】

[0243][0244]

【表2】

[0245]

[0246][0247]

如表1和表2所示,实施例的绝缘覆膜特性优于比较例。另外,如果单独包含硅烷化合物或金属氢氧化物,则产生严重的覆膜剥离,从而导致磁特性恶化。

[0248]

图3和图4分别示出了实施例1-2和比较例1-2中制造的电工钢板截面的扫描电子显微镜(sem)图片。如图3所示,对于实施例1-2,sra后仍保持好看的绝缘覆膜。相比之下,如图4所示,对于比较例1-2,sra后绝缘覆膜表面上产生了多个裂纹。

[0249]

图5中示出了实施例1-2中制造的电工钢板覆膜的ft-ir-ras分析结果。从图5可以确认,覆膜中存在三乙酰氧基乙烯基硅烷。

[0250]

实验例1-2:叠装系数评价

[0251]

实施例1-13

[0252]

准备板坯,该板坯包含硅(si):4.2重量%、铝(al):0.80重量%、锰(mn):0.15重量%、钛(ti):0.001重量%、锡(sn):0.08重量%、碳(c):0.004重量%、氮(n):0.0015重量%、磷(p):0.015重量%、硫(s):0.001重量%,余量由fe和其他不可避免的杂质组成。

[0253]

将板坯在1150℃下加热后冷轧成厚度为2.3mm,以制造热轧板。

[0254]

将热轧板在650℃下卷取,然后在空气中进行冷却,在1040℃下实施热轧板退火3分钟后,在水中快速冷却并进行酸洗,再冷轧成厚度为0.35mm,以制造冷轧板。

[0255]

对冷轧板在1050℃下30%的氢气、70%的氮气环境中调节露点温度至-40℃进行最终退火60秒,以制造退火的钢板。

[0256]

然后,作为绝缘涂覆组合物,将三乙酰氧基甲基硅烷25重量份、三乙酰氧基乙烯基硅烷25重量份、氢氧化铬((ch3co2)7cr3(oh)2)15重量份、氢氧化钴(co(oh)2)15重量份、氢氧化锶(sr(oh)2)3重量份、氮化硼15重量份和丙二醇2重量份与蒸馏水进行混合制成浆体形式,利用滚轮将浆体涂覆成一定厚度,然后在650℃条件下热处理30秒,并在空气中进行冷却。对电工钢板在100%氮气环境、820℃下进行去应力退火(sra,stress relief annealing)热处理2小时,并在空气中进行冷却。将去应力退火后的钢板在温度为60℃、湿度为95%的条件下处理24小时,然后将评价表面上生锈程度的结果示于下表3中。

[0257]

比较例1-5

[0258]

首先,将mgo和cao约7重量份缓慢加入离子水后,将引起发热反应的cro3约20重量

份缓慢注入溶液(mgo、cao+离子水)中搅拌至透明的褐色液态进行混合(blending)。

[0259]

然后,溶液中注入丙烯酸树脂或丙烯酸-苯乙烯共聚物树脂中的一种约30重量份和还原剂丁基卡必醇6.7重量份,以制造绝缘覆膜组合物。

[0260]

实施方法与实施例1-13相同,但是使用上述所制造的绝缘覆膜组合物形成绝缘覆膜。

[0261]

比较例1-6

[0262]

使用了包含磷酸一铝(al(h2po4)3)50重量份、磷酸一锌(zn(h2po4)2)50重量份、环氧树脂210重量份、氢氧化钴(cobalt hydroxide)1重量份、氢氧化锶(strontium hydroxide)1重量份、钛螯合剂0.05重量份的绝缘覆膜组合物。

[0263]

实施方法与实施例1-13相同,但是使用上述绝缘覆膜组合物形成绝缘覆膜。

[0264]

【表3】

[0265][0266][0267]

如表3所示,实施例1-13的特性远远优于比较例1-5和1-6。

[0268]

实验例2-1:按照硅烷化合物种类的特性

[0269]

实施例2-1

[0270]

准备板坯,该板坯包含硅(si):3.4重量%、铝(al):0.80重量%、锰(mn):0.17重量%、钛(ti):0.0015重量%、锡(sn):0.03重量%、铋(bi):0.01重量%、碳(c):0.003重量%、氮(n):0.0013重量%、磷(p):0.012重量%、硫(s):0.001重量%,余量由fe和其他不可避免的杂质组成。

[0271]

将板坯在1130℃下加热后冷轧成厚度为2.3mm,以制造热轧板。

[0272]

将热轧板在650℃下卷取,然后在空气中进行冷却,在1040℃下实施热轧板退火2分钟后,在水中快速冷却并进行酸洗,再冷轧成厚度为0.35mm,以制造冷轧板。

[0273]

对冷轧板在1040℃下20%的氢气、80%的氮气环境中调节露点温度进行最终退火50秒,以制造退火的钢板。

[0274]

作为绝缘涂覆组合物,将三乙基(三氟甲基)硅烷(triethyl(trifluoromethyl)silane)60重量份、铬酸酐(cro3)20重量份、氧化镁(mgo)10重量份和乙二醇5重量份与蒸馏水进行混合制成浆体形式,利用滚轮将浆体涂覆在最终退火后的钢板上,然后在650℃条件下热处理25秒,并在空气中进行冷却。对电工钢板在100%氮气环境、820℃下进行去应力退火(sra,stress relief annealing)2小时,并在空气中进行冷却。绝缘覆膜的厚度为约0.8μm。

[0275]

实施例2-2至2-12

[0276]

实施方法与实施例2-1相同,但是将绝缘覆膜组合物中的硅烷化合物、铬酸化合物和陶瓷粉末的含量和种类替换为如下表4所示,以此形成绝缘覆膜。

[0277]

比较例2-1

[0278]

实施方法与实施例2-1相同,但是在没有铬酸化合物的情况下,使用了包含三乙基

(三氟甲基)硅烷(triethyl(trifluoromethyl)silane)100重量份的绝缘覆膜组合物。

[0279]

比较例2-2

[0280]

实施方法与实施例2-1相同,但是在没有硅烷化合物的情况下,使用了包含铬酸酐100重量份的绝缘覆膜组合物。

[0281]

比较例2-3

[0282]

实施方法与实施例2-1相同,但是在没有硅烷化合物的情况下,使用了包含铬酸酐60重量份、氧化镁40重量份的绝缘覆膜组合物。

[0283]

测出实施例和比较例中制造的电工钢板的特性并整理于下表5中。

[0284]

铁损(w

15/50

)是指将频率50hz的磁场用交流电磁化至1.5特斯拉(tesla)时出现的电力损失。

[0285]

另外,对于绝缘特性,按照astm a717国际规格利用富兰克林(franklin)测量仪测量了绝缘覆膜上部。

[0286]

另外,对于附着性,用试样抵接于10至100mm的圆弧后弯曲180

°

时没有覆膜剥离的最小圆弧直径来表示。

[0287]

另外,表面特征是用肉眼评价形成均匀的覆膜后颜色均匀程度的结果。

[0288]

【表4】

[0289][0290][0291]

【表5】

[0292]

分类铁损(w

15/50

,w/kg)绝缘(ma)附着性(mmφ)表面特征比较例2-13.1799070表面剥离严重比较例2-23.6599070表面剥离严重

比较例2-33.1499070表面剥离严重实施例2-12.5568210均匀实施例2-22.2467710均匀实施例2-32.3371210均匀实施例2-42.2755015均匀实施例2-52.0161110均匀实施例2-62.0365010均匀实施例2-72.3358810均匀实施例2-81.8964515均匀实施例2-92.1371110均匀实施例2-101.9132720均匀

[0293]

如表4和表5所示,实施例的绝缘覆膜特性优于比较例。另外,如果单独包含硅烷化合物或铬酸化合物,则产生严重的覆膜剥离,从而导致磁特性恶化。

[0294]

图6示出了实施例2-2中制造的电工钢板截面的扫描电子显微镜(sem)图片。

[0295]

图7示出了比较例2-3中制造的电工钢板表面的扫描电子显微镜(sem)图片。如图6所示,对于实施例2-2,sra后仍保持好看的绝缘覆膜。相比之下,如图7所示,对于比较例2-3,sra后绝缘覆膜表面上产生了多个裂纹。

[0296]

实验例2-2:高分子树脂加入效果评价

[0297]

实施例2-11

[0298]

准备板坯,该板坯包含硅(si):4.5重量%、铝(al):0.80重量%、锰(mn):0.15重量%、钛(ti):0.001重量%、锡(sn):0.05重量%、碳(c):0.004重量%、氮(n):0.0015重量%、磷(p):0.015重量%、硫(s):0.001重量%,余量由fe和其他不可避免的杂质组成。

[0299]

将板坯在1150℃下加热后冷轧成厚度为2.3mm,以制造热轧板。

[0300]

将热轧板在650℃卷取,然后在空气中进行冷却,在1040℃下实施热轧板退火3分钟后,在水中快速冷却并进行酸洗,再冷轧成厚度为0.35mm,以制造冷轧板。

[0301]

对冷轧板在1050℃下30%的氢气、70%的氮气环境中调节露点温度至-40℃进行最终退火60秒,以制造退火的钢板。

[0302]

然后,与下表6中整理的一样,将高分子树脂混入实施例2-2中描述的绝缘涂覆组合物中,从而制成浆体形式,在650℃条件下热处理30秒,并在空气中进行冷却。对上述电工钢板在100%氮气环境、820℃下进行去应力退火(sra,stress relief annealing)热处理2小时,并在空气中进行冷却。绝缘覆膜形成为具有约0.4μm的厚度。

[0303]

将去应力退火的钢板在温度为60℃、湿度为95%的条件下处理24小时,然后将评价表面上生锈程度的结果示于下表6中。

[0304]

【表6】

[0305][0306]

如表6所示,根据高分子树脂的种类和加入量的改变,铁损、表面粗糙度、叠装系数和生锈面积发生变化。

[0307]

本发明能够以各种不同方式实施,并不限于实施例,本发明所属技术领域的普通技术人员可以理解,在不改变本发明的技术思想和必要特征的情况下,本发明能够以其他具体方式实施。因此,应该理解,上述实施例在所有方面都是示例性的,并不是限制性的。

[0308]

附图标记的说明

[0309]

100:电工钢板

[0310]

10:电工钢板基体

[0311]

20:绝缘覆膜

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1