一种制药车间废气处理系统的制作方法

1.本技术涉及药品加工的领域,尤其是涉及一种制药车间废气处理系统。

背景技术:

2.制药行业作为一个服务于大众医疗的基础工业,近年也得到了极大的发展,各种新药和新工艺不断涌现。制药行业属于精细化工行业,其特点是生产品种多,生产工序长,使用原料种类多、数量大,原材料利用率低,导致制药行业生产过程中产生的“三废”量大,废物成分复杂,污染危害严重。

3.相对其他行业有机废气来说,制药工艺废气的成分复杂,可能同时含有多种有害有机气体分子,以及粉尘和颗粒,从工艺车间排放出来的废气经过初步的过滤,己不能满足的排放标准的要求。

技术实现要素:

4.为了对制药车间所产生的废气进行处理,降低废气排放所造成的污染,本技术提供一种制药车间废气处理系统。

5.本技术提供的一种制药车间废气处理系统采用如下的技术方案:一种制药车间废气处理系统,包括依次连通的进风管道、废气处理装置以及排风管道;所述废气处理装置包括外壳,所述外壳的内部自进风端向出风端依次设置有焚烧单元、冷却单元、过滤单元以及洗气单元;所述焚烧单元包括位于外壳内部的焚烧室,所述焚烧室的底端设置有与进风管道相连通的送风管,所述焚烧室的侧墙上安装有燃烧器,所述焚烧室的顶端设置有用于将废气送入到冷却单元中的第一连通管;制药车间废气处理系统还包括有供氧系统,所述供氧系统用于为焚烧室内供入氧气;所述冷却单元包括有冷却室以及安装在所述冷却室内部的热交换器,所述热交换器包括高温介质流动组件以及低温介质流动组件;所述第一连通管与所述高温介质流动组件相连通;所述高温介质流动组件上设置有用于将废气送入到过滤单元中的第二连通管;所述过滤单元包括过滤室以及安装在所述过滤室内部的过滤件,所述过滤室与洗气单元之间设置有用于将废气送入到洗气单元内部的第三连通管;所述洗气单元包括内部存有清洗液的洗气室,所述洗气室的内部设置有一端与第三连通管相连通的导气管,所述导气管的另一端伸入到清洗液的液面下方;所述排风管道与所述洗气室相连通。

6.通过采用上述技术方案,制药车间的废气通过进风管道送入到废气处理装置的焚烧单元中首先进行焚烧,通过对废气进行焚烧,从而清除废气中的部分酸性气体、微量重金

属和有毒有害有机物等污染物。经过焚烧处理后的空气通过冷却单元进行冷却降温,经过降温后的废气送入到过滤单元进行进一步的过滤,最后过滤后的废气送入到洗气单元进行清洗,经过清洗后的空气最终通过排风管道排放到空气中。

7.可选的,所述冷却单元还包括位于冷却室下方的蓄水池,所述外壳上设置有将蓄水池与外界相连通的平衡管道;所述蓄水池的内部底端设置有制冷系统,所述制冷系统用于对蓄水池内的液体进行降温,所述蓄水池内设置有与所述低温介质流动组件相连通的送水管路,所述送水管路将蓄水池内的液体抽送至低温介质流动组件内,所述低温介质流动组件的出口端通过回水管与蓄水池相连通。

8.通过采用上述技术方案,蓄水池能够为低温介质流动组件中提供冷却水,当冷却水流经低温介质流动组件中的时候,冷却水能够与高温介质流动组件中的废气进行热交换,从而降低废气的温度。

9.可选的,所述高温介质流动组件包括上下平行相对设置的高温介质流入管以及高温介质流出管,所述高温介质流入管以及高温介质流出管之间设置有多个高温介质连通管,所述高温介质连通管将高温介质流入管和高温介质流出管相连通;所述低温介质流动组件包括上下平行相对设置的低温介质流出管以及低温介质流入管,所述低温介质流出管以及低温介质流入管之间设置有数量与高温介质连通管相匹配的低温介质连通管,所述低温介质连通管与所述高温介质连通管一一对应,所述低温介质连通管缠绕在所对应的高温介质连通管上。

10.通过采用上述技术方案,低温介质连通管缠绕在所对应的高温介质连通管上,从而能够更好的使冷却水与废气之间进行热交换。

11.可选的,所述燃烧器的数量为多个且固定在焚烧室的侧墙上,所述送风管与焚烧器相连通的一端内部安装有分流器,通过所述分流器从而使气体相焚烧室的侧墙方向流动。

12.通过采用上述技术方案,进入到焚烧室内部的空气在分流器的作用下逐渐向焚烧器靠近,从而更利于焚烧器所喷射的火焰对废气进行焚烧。

13.可选的,所述分流器包括固定在送风管内部的连接部以及分流杆,所述连接部上开设有多个贯穿连接部的贯通孔,所述分流杆包括一端与连接部相连,所述分流杆的另一端伸至焚烧室的内部,所述分流杆伸入到焚烧室内部的一端设置有球体,所述球体与送风管的出口之间留有出风缝。

14.通过采用上述技术方案,当废气流过贯通孔后,并沿着球体与送风管的出口之间所形成的出风缝向四周散开,使废气向焚烧室的侧墙方向移动。

15.可选的,所述外壳的内部还设置有除尘室,所述除尘室位于焚烧室的上游,所述除尘室的内部设置有除尘布袋,所述送风管远离焚烧室的一端与所述除尘室相连通。

16.通过采用上述技术方案,在对废气进行焚烧之前,除尘室能够对废气首先进行初步除尘,减少废气中的粉尘含量,从而更利于焚烧室对于废气进行焚烧。

17.可选的,所述洗气室的顶部还设置有喷淋件,所述洗气室的内部还设置有将洗气室内的清洗液抽送至喷淋件内部的抽液管路。

18.通过采用上述技术方案,喷淋件将清洗液喷出,从而对自洗气室内的空气进行二次清洗,提高对于废气的洗气效果。

19.可选的,所述焚烧室的底端还设置有排渣口,所述送风管自排渣口伸入到焚烧室的内部,所述排渣口的边缘与送风管之间设置有封闭环,所述封闭环可拆卸连接在所述排渣口处。

20.通过采用上述技术方案,能够定期的对焚烧室的内部进行清理,将积存在焚烧室底端的废渣清理干净。

21.可选的,所述封闭环的下方设置有承载板,所述承载板与所述封闭环之间设置有竖向设置的液压伸缩装置,所述液压伸缩装置缩短时,所述封闭环自排渣口中脱离。

22.通过采用上述技术方案,通过控制液压伸缩装置的伸缩,从而控制排渣口的打开或者关闭。

23.可选的,所述供氧系统包括内部储存氧气的储氧装置以及将所述储氧装置与焚烧室相连通的送氧管,所述送氧管上安装有供氧泵以及电控阀。

24.通过采用上述技术方案,启动供氧泵并打开电控阀,即可将储氧装置内的氧气送入到焚烧室的内部。

25.综上所述,本技术包括以下至少一种有益技术效果:1.制药车间的废气通过进风管道送入到废气处理装置的焚烧单元中首先进行焚烧,通过对废气进行焚烧,从而清除废气中的部分酸性气体、微量重金属和有毒有害有机物等污染物;经过焚烧处理后的空气通过冷却单元进行冷却降温,经过降温后的废气送入到过滤单元进行进一步的过滤,最后过滤后的废气送入到洗气单元进行清洗,经过清洗后的空气最终通过排风管道排放到空气中;2.蓄水池能够为低温介质流动组件中提供冷却水,当冷却水流经低温介质流动组件中的时候,冷却水能够与高温介质流动组件中的废气进行热交换,从而降低废气的温度;3.能够定期的对焚烧室的内部进行清理,将积存在焚烧室底端的废渣清理干净。

附图说明

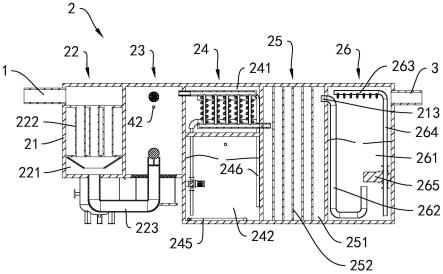

26.图1是本技术实施例公开的一种制药车间废气处理系统的结构示意图;图2是本技术实施例的废气处理装置和供氧系统之间的连接结构示意图;图3是本技术实施例的除尘单元以及焚烧单元之间的连接结构示意图;图4是本技术实施例的焚烧室的底端外部结构示意图;图5是本技术实施例的焚烧单元以及冷却单元之间的连接结构示意图;图6是本技术实施例的热交换器的结构示意图。

27.附图标记说明:1、进风管道;2、废气处理装置;21、外壳;22、除尘单元;221、除尘室;222、入风口;223、送风管;224、除尘布袋;23、焚烧单元;231、焚烧室;2311、排渣口;2312、封闭环;232、燃烧器;24、冷却单元;241、冷却室;242、蓄水池;243、热交换器;2431、高温介质流动组件;24311、高温介质流入管;24312、高温介质流出管;24313、高温介质连通管;2432、低温介质流动组件;24321、低温介质流出管;24322、低温介质流入管;24323、低温介质连通管;2433、送水管路;24331、送水管道;24332、抽水泵;244、平衡管道;245、制冷系统;246、回水管;25、过滤单元;251、过滤室;252、活性炭吸附板;26、洗气单元;261、洗气室;262、导气管;263、喷淋喷头;264、抽液管;265、抽液泵;27、第一连通管;28、分流器;281、连接部;2811、贯通孔;282、分流杆;283、球体;29、承载板;210、立柱;211、液压缸;212、第二连

通管;213、第三连通管;3、排风管道;4、供氧系统;41、储氧装置;42、送氧管;43、电控阀;44、供氧泵。

具体实施方式

28.以下结合附图1-6对本技术作进一步详细说明。

29.本技术实施例公开了一种制药车间废气处理系统。

30.参照图1,制药车间废气处理系统包括依次连通在一起的进风管道1、废气处理装置2以及排风管道3,其中进风管道1用于将制药车间所产生的废气送入到废气处理装置2的内部,经由废气处理装置2处理后的气体经由排风管道3排放到空气中。

31.废气处理装置2包括外壳21,外壳21的内部自进风端向出风端依次设置有除尘单元22、焚烧单元23、冷却单元24、过滤单元25以及洗气单元26。进风管道1的出风端与除尘单元22相连通,洗气单元26的出风端与排风管道3相连通。

32.参照图2、图3,除尘单元22包括位于外壳21内部的除尘室221,外壳21上设置有将除尘室221与进风管道1相连通的入风口222,进风管道1与入风口222之间密封对接。位于除尘室221的底端固定有将除尘室221与焚烧单元23相连通的送风管223,送风管223将进入到除尘室221内部的废气送入到后续的焚烧单元23中进行处理。位于除尘室221的内部安装有除尘布袋224,自入风口222进入到除尘室221内部的废气在经过除尘布袋224后进入到送风管223的内部,最后经过送风管223送入到焚烧单元23的内部。

33.参照图2、图4,焚烧单元23包括位于外壳21内部的焚烧室231,送风管223与焚烧室231的内部相连通。送风管223与焚烧室231相连通的一端自焚烧室231的底端伸入到焚烧室231的内部。送风管223伸入到焚烧室231内部的一端位于焚烧室231的底端中心位置处。

34.焚烧室231的侧墙上安装有多个燃烧器232,燃烧器232能够向焚烧室231的内部喷射火焰。位于焚烧室231的顶端设置有将焚烧室231焚烧完的空气送入到冷却单元24中的第一连通管27。

35.制药车间废气处理系统还包括有为焚烧室231的内部供给氧气的供氧系统4,供氧系统4包括储氧装置41以及将储氧装置41与焚烧室231相连通的送氧管42,送氧管42一端与储氧装置41之间密封对接,送氧管42的另一端与焚烧室231之间密封对接。位于送氧管42上安装有电控阀43以及供氧泵44,电控阀43用于控制是否为焚烧室231的内部供入氧气。当电控阀43打开,供氧泵44启动,储氧装置41内部的氧气送入到焚烧室231中。

36.送风管223伸入到焚烧室231内部的部位呈竖直状态。送风管223伸入到焚烧室231内部的一端端头处安装有分流器28,分流器28将自送风管223排出的气体导向焚烧室231的侧壁方向,从而使气体能够与燃烧器232所喷出的火焰更靠近。

37.分流器28包括固定在送风管223内部的连接部281以及分流杆282。连接部281上开设有多个贯穿连接部281的贯通孔2811,贯通孔2811能够使进入到送风管223内部的废气自贯通孔2811流入到焚烧室231的内部。分流杆282的直径相较送风管223的内孔孔径小。分流杆282包括与连接部281固定相连,分流杆282的另一端伸入到焚烧室231的内部。分流杆282伸入到焚烧室231内部的一段固定有球体283,球体283与送风管223伸入到焚烧室231内部的一端端面之间留有出风缝。当废气通过出风缝排出的时候,废气沿着球体283的表面四散从而向焚烧室231的侧墙方向流动。

38.参照图3、图4,焚烧室231的底端设置有将焚烧室231与外界相连通的排渣口2311,送风管223自排渣口2311伸入到焚烧室231的内部且送风管223伸入到焚烧室231内部的一端高出排渣口2311。排渣口2311的口径相较送风管223的直径大。位于排渣口2311的内部设置有将送风管223套在内部的封闭环2312。送风管223穿过封闭环2312的内孔且送风管223与封闭环2312之间滑动相连。封闭环2312嵌入到排渣口2311的内部从而将排渣口2311封闭。

39.封闭环2312的下方设置有承载板29,承载板29通过多根竖向设置的立柱210与外壳21固定在一起。承载板29与封闭环2312之间设置有竖向设置的液压缸211,液压缸211的顶端与封闭环2312固定相连,液压缸211的底端与承载板29固定相连。当液压缸211缩短时,封闭环2312自排渣口2311中脱离从而将排渣口2311打开。

40.参照图5、图6,冷却单元24包括上下设置的冷却室241以及蓄水池242,冷却室241的内部安装有热交换器243,蓄水池242的内部存有冷却水。外壳21上还固定有用于平衡蓄水池242与外界空气气压的平衡管道244。通过平衡管道244从而将蓄水池242的顶部与外界空气相连通。位于蓄水池242的池底安装有制冷系统245,制冷系统245用于对蓄水池242内部的冷却水进行降温。

41.热交换器243包括高温介质流动组件2431和低温介质流动组件2432。第一连通管27与高温介质流动组件2431的进气端相连通。第一连通管27将焚烧室231内焚烧完的废气送入到高温介质流动组件2431的内部。高温介质流动组件2431的出气端设置有用于将流经高温介质流动组件2431的废气送入到过滤单元25内部的第二连通管212。

42.低温介质流动组件2432的进口端设置有送水管路2433,送水管路2433与蓄水池242的内部相连通。送水管路2433包括一端与低温介质流动组件2432内部相连通的送水管道24331,送水管道24331的另一端与蓄水池242的池底相连通。位于送水管道24331上安装有抽水泵24332。通过抽水泵24332以及送水管道24331的作用下,将蓄水池242内部的冷却水送入到低温介质流动组件2432的内部。

43.低温介质流动组件2432的出口段设置有与蓄水池242的内部连通的回水管246,通过回水管246从而将流经低温介质流动组件2432的冷却水排回到蓄水池242的内部。

44.高温介质流动组件2431包括上下平行相对设置的高温介质流入管24311以及高温介质流出管24312,高温介质流入管24311以及高温介质流出管24312均为一端开口一端封闭的管体。高温介质流入管24311的开口端为高温介质流动组件2431的进口端。高温介质流出管24312的开口端为高温介质流动组件2431的出口端。

45.位于高温介质流入管24311以及高温介质流出管24312之间设置有多根高温介质连通管24313,高温介质连通管24313一端与高温介质流入管24311的内部连通,高温介质连通管24313的另一端与高温介质流出管24312的内部相连通。高温介质连通管24313分别与高温介质流入管24311和高温介质流出管24312之间密封固定。

46.低温介质流动组件2432包括上下平行相对设置的低温介质流出管24321以及低温介质流入管24322,低温介质流出管24321以及低温介质流入管24322均为一端开口一端封闭的管体。低温介质流出管24321的开口端为低温介质流动组件2432的出口端,低温介质流入管24322的开口端为低温介质流动组件2432的进口端。

47.位于低温介质流出管24321以及低温介质流入管24322之间设置有与高温介质连

通管24313的数量相匹配的低温介质连通管24323。低温介质连通管24323一端与低温介质流出管24321的内部相连通,低温介质连通管24323的另一端与低温介质流入管24322的内部相连通。低温介质连通管24323分别与低温介质流入管24322以及低温介质流出管24321之间密封固定。

48.低温介质连通管24323与高温介质连通管24313之间一一相对。低温介质连通管24323呈螺旋状并缠绕在所对应的高温介质连通管24313上。

49.参照图1,过滤单元25包括位于外壳21内部的过滤室251,位于过滤室251的内部自靠近冷却单元24的一段向靠近洗气单元26的一端排列设置的活性炭吸附板252。活性炭吸附板252固定在过滤室251的内部。第二连通管212伸入到过滤室251的内部。自高温介质流出管24312排出的冷却后的废气送入到过滤室251的内部。过滤室251靠近洗气单元26的一端通过第三连通管213与洗气单元26相连通。通过第三连通管213将过滤室251过滤后的废气送入到洗气单元26中。

50.洗气单元26包括位于外壳21内部的洗气室261,洗气室261的内部装有清洗液,清洗液可根据不同制药车间所排废气的实际情况进行选择。洗气室261的内部设置有导气管262,导气管262一端与第三连通管213相连通。导气管262远离第二连通管212的一端伸入到洗气室261内部装有的清洗液的液面下方。

51.洗气室261的顶端设置有固定在洗气室261顶部的喷淋喷头263,喷淋喷头263与洗气室261的底部之间设置有抽液管264,抽液管264一端与喷淋喷头263相连通,抽液管264的另一端伸入到洗气室261内部装有的清洗液的液面下方。抽液管264上安装有抽液泵265,抽液泵265将清洗液抽送入喷淋喷头263的内部,最后清洗液自喷淋喷头263中喷出,以进一步对废气进行清洗。经过洗气室261洗气后的空气最终通过排风管道3排出。

52.本技术实施例一种制药车间废气处理系统的实施原理为:制药车间的废气通过进风管道1送入到废气处理装置2的内部,进入到废气处理装置2内部的废气首先通过除尘单元22进行初步除尘,将废气中的大颗粒粉尘等杂物通过除尘布袋进行清楚,经过初步除尘的废气送入到焚烧单元23进行火焰焚烧,通过火焰焚烧能够清除废气中的部分酸性气体、微量重金属和有毒有害有机物等污染物。经过焚烧处理后的空气通过冷却单元24进行冷却降温,经过降温后的废气送入到过滤单元25进行进一步的过滤,最后过滤后的废气送入到洗气单元26进行清洗,经过清洗后的空气最终通过排风管道3排放到空气中。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1