一种苯基修饰的硅橡胶复合膜的制备方法和在捕集CO2中的应用

一种苯基修饰的硅橡胶复合膜的制备方法和在捕集co2中的应用

技术领域

1.本发明属于膜分离技术领域,具体涉及到一种苯基修饰的硅橡胶复合膜的制备方法和在捕集co2中的应用。

背景技术:

2.进入二十一世纪以来,随着人口的急速增长、经济的迅猛发展,温室效应、环境污染、能源短缺等已经成为全球性的重要问题。

3.目前,化石燃料是人类生产、生活的主要能源。随着全球能源使用量的增长以及能源的不科学使用,化石燃料等不可再生能源日益枯竭,并对环境产生严重影响。向大气中排放的co2气体是导致全球气候变化的重要原因。因此,应该加强碳捕获和储存,以减少二氧化碳的排放。与传统分离技术(如变压吸附、化学吸附)相比,膜技术因其节能、易于操作和规模化、占地面积小等固有优势受到越来越多的关注。

4.但是,传统co2分离膜存在难以兼顾高通量与高选择性的问题。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是,克服现有技术中的不足,提供一种苯基修饰的硅橡胶复合膜的制备方法。

8.为解决上述技术问题,本发明提供了如下技术方案:一种苯基修饰的硅橡胶复合膜的制备方法,包括,

9.将苯基修饰的硅橡胶溶于溶剂,搅拌至其完全分散,加入催化剂继续搅拌,再加入交联剂,持续搅拌制得铸膜液;

10.将制得的铸膜液涂在氧化铝管上,在室温下放置处理后,热处理后得到硅橡胶复合膜。

11.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:所述苯基修饰的硅橡胶为(聚二甲基硅氧烷-co-二苯基硅氧烷,二羟基封端)、聚甲基苯基有机硅树脂、(硅橡胶,双羟烷基封端)、(硅橡胶,单羟基封端)中的一种。

12.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:所述溶剂为正庚烷、正己烷、甲苯和对二甲苯中的一种;所述催化剂包括 2-月桂酸-2-丁基锡,所述交联剂包括正硅酸四乙酯。

13.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:苯基修饰的硅橡胶和交联剂的质量比为10:1,交联剂与催化剂的质量比为10:1,苯基修饰的

硅橡胶相对于铸膜液的重量百分比为1.0~5.0wt%。

14.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:所述加入催化剂继续搅拌,其中,搅拌时间为10~30min;所述持续搅拌制得铸膜液,其中,持续搅拌时间为8~12h。

15.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:所述氧化铝管经sio

2-zro2修饰过,长度为100mm,平均孔径为1nm,孔隙率为50%。

16.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:热处理温度为120~200℃,热处理时间为10~12h,热处理氛围为在空气或氮气;室温下放置处理时间为2~4h。

17.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:涂层过程重复1~2次。

18.作为本发明所述苯基修饰的硅橡胶复合膜的制备方法的一种优选方案,其中:铸膜液用溶剂稀释至0.25~1.00wt%构建分离层。

19.本发明的再一个目的是,克服现有技术中的不足,提供一种苯基修饰的硅橡胶复合膜的制备方法制得的产品在捕集co2中的应用。

20.本发明有益效果:

21.本发明提供一种苯基修饰的硅橡胶复合膜的制备方法,针对传统co2分离膜存在难以兼顾高通量与高选择性的问题,本发明制得的硅橡胶复合膜具有自由体积大、co2溶解性好的优点,刚性的苯环结构可以抑制硅橡胶的链段柔韧性,增强气体分离选择性,使其在co2捕获中具有良好前景。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

23.图1为本发明实施例1中苯基修饰的硅橡胶铸膜液粒径图。

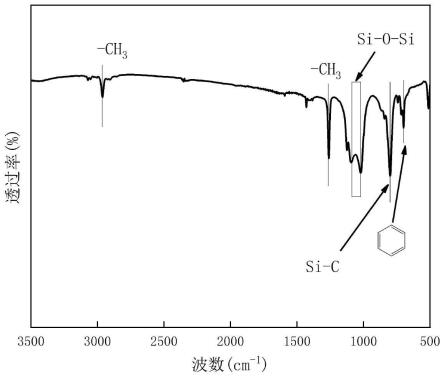

24.图2为本发明实施例1中苯基修饰的硅橡胶铸膜液的红外光谱图。

25.图3为本发明实施例1中苯基修饰的硅橡胶铸膜液的热重分析谱图。

具体实施方式

26.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

27.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

28.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

29.本发明中的(聚二甲基硅氧烷-co-二苯基硅氧烷,二羟基封端)、聚甲基苯基有机硅树脂、(硅橡胶,双羟烷基封端)、(硅橡胶,单羟基封端),均购自sigma-aldrich公司。其他原料,均为普通市售产品。

30.实施例1

31.本实施例提供一种苯基修饰的硅橡胶复合膜的制备方法,主要步骤为:

32.(1)将1g(聚二甲基硅氧烷-co-二苯基硅氧烷,二羟基封端)溶于正庚烷溶剂,搅拌至其完全分散,然后加入0.01g2-月桂酸-2-丁基锡,继续搅拌20min,再加入0.1g正硅酸四乙酯,持续搅拌12h,制得质量浓度为5%的铸膜液,苯基修饰的硅橡胶铸膜液粒径见图1,苯基修饰的硅橡胶铸膜液的红外光谱图见图2,苯基修饰的硅橡胶铸膜液的热重分析谱图,见图3。

33.(2)将步骤(1)制得的铸膜液稀释至0.25%冷涂在被sio

2-zro2修饰过的氧化铝管(氧化铝管长度为100mm,平均孔径为1nm,孔隙率为50%)上,在室温下放置2h之后,在120℃下热处理12h,得到硅橡胶复合膜。

34.(3)用步骤(2)中制得的复合膜,在100℃~25℃温度条件下分别通入 co2、n2等单气体对膜进行气体分离性能测试(将制备的膜安装至膜组件中,然后通入气体测试性能)。

35.实施例2

36.本实施例提供一种苯基修饰的硅橡胶复合膜的制备方法,主要步骤为:

37.(1)将1g(聚二甲基硅氧烷-co-二苯基硅氧烷,二羟基封端)溶于正庚烷溶剂,搅拌至其完全分散,然后加入0.01g2-月桂酸-2-丁基锡,继续搅拌20min,再加入1g正硅酸四乙酯,持续搅拌12h,制得质量浓度为5%的铸膜液;

38.(2)将步骤(1)制得的铸膜液稀释到0.25%冷涂在被sio

2-zro2修饰过的氧化铝管上,在室温下放置2h之后,在120℃下热处理12h,得到硅橡胶复合膜。

39.(3)用步骤(2)中制得的复合膜,在100℃~25℃温度条件下分别通入 co2、n2等单气体对膜进行气体分离性能测试(将制备的膜安装至膜组件中,然后通入气体测试性能)。

40.实施例3

41.本实施例提供一种苯基修饰的硅橡胶复合膜的制备方法,主要步骤为:

42.(1)将1g(聚二甲基硅氧烷-co-二苯基硅氧烷,二羟基封端)溶于正庚烷溶剂,搅拌至其完全分散,然后加入0.01g2-月桂酸-2-丁基锡,继续搅拌20min,再加入0.1g正硅酸四乙酯,持续搅拌12h,制得质量浓度为5%的铸膜液;

43.(2)将步骤(1)制得的铸膜稀释到0.25%液冷涂在被sio

2-zro2修饰过的氧化铝管上,在室温下放置2h之后,在350℃下热处理12h,得到硅橡胶复合膜。

44.(3)用步骤(2)中制得的复合膜,在100℃~25℃温度条件下分别通入 co2、n2等单气体对膜进行气体分离性能测试(将制备的膜安装至膜组件中,然后通入气体测试性能)。

45.实施例4

46.本实施例提供一种苯基修饰的硅橡胶复合膜的制备方法,主要步骤为:

47.(1)将1g(聚二甲基硅氧烷-co-二苯基硅氧烷,二羟基封端)溶于正庚烷溶剂,搅拌至其完全分散,然后加入0.01g2-月桂酸-2-丁基锡,继续搅拌20min,再加入0.1g正硅酸四乙酯,持续搅拌12h,制得质量浓度为5%的铸膜液;

48.(2)将步骤(1)制得的铸膜液稀释到0.25%冷涂在被sio

2-zro2修饰过的氧化铝管

上,在室温下放置2h之后,在500℃下热处理12h,得到硅橡胶复合膜。

49.(3)用步骤(2)中制得的复合膜,在100℃~25℃温度条件下分别通入 co2、n2等单气体对膜进行气体分离性能测试(将制备的膜安装至膜组件中,然后通入气体测试性能)。

50.实施例5

51.本实施例提供一种苯基修饰的硅橡胶复合膜的制备方法,主要步骤为:

52.(1)将1g(聚二甲基硅氧烷,二羟基封端)溶于正庚烷溶剂,搅拌至其完全分散,然后加入0.01g2-月桂酸-2-丁基锡,继续搅拌20min,再加入0.1g 正硅酸四乙酯,持续搅拌12h,制得质量浓度为5%的铸膜液;

53.(2)将步骤(1)制得的铸膜液稀释到0.25%冷涂在被sio

2-zro2修饰过的氧化铝管上,在室温下放置2h之后,在120℃下热处理12h,得到硅橡胶复合膜。

54.(3)用步骤(2)中制得的复合膜,在100℃~25℃温度条件下分别通入 co2、n2等单气体对膜进行气体分离性能测试(将制备的膜安装至膜组件中,然后通入气体测试性能)。

55.性能差异的原因:增大交联剂用量,所制备硅橡胶膜比较致密,co2渗透率降低,选择性也降低。

56.硅橡胶在350~700℃下逐渐分解,即在此范围内热处理硅橡胶膜难以制备。故产生性能差异。

57.复合膜渗透率p计算公式:

[0058][0059]

其中f是渗透气体流速(mol/s),s是膜的有效面积(m2),δp是跨膜的压差(pa)。

[0060]

表1本发明实施例制备的复合膜性能比对

[0061][0062][0063]

硅橡胶具有自由体积大,co2溶解性好的优点,刚性的苯环结构可以抑制硅橡胶的链段柔韧性,增强气体分离选择性。这些优点使其在co2捕获中具有远大前景。

[0064]

因此,本发明提供一种苯基修饰的硅橡胶复合膜的制备方法,针对传统 co2分离膜存在难以兼顾高通量与高选择性的问题,本发明制得的硅橡胶复合膜具有自由体积大、co2溶解性好的优点,刚性的苯环结构可以抑制硅橡胶的链段柔韧性,增强气体分离选择性,使其在co2捕获中具有良好前景。

[0065]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术

方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1